Equipo y procedimiento para laminación sin desplazamiento de componentes de soporte masivos y de doble pared con sistemas adhesivos multicomponente.

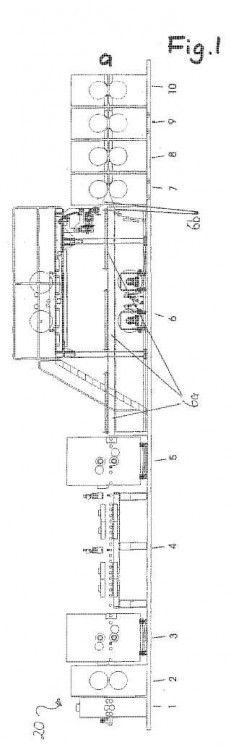

Instalación (20) para la laminación de piezas de soporte macizas y de cámara hueca con sistemasadhesivos de múltiples componentes,

que comprende:

- un dispositivo de aplicación de endurecedor (3) para aplicar un endurecedor sobre al menos una superficiede una pieza de soporte que se va a laminar;

- un dispositivo de evaporación (4) para secar el endurecedor;

- un dispositivo de aplicación de cola (5) para aplicar una cola sobre el endurecedor secado;

- una zona de reacción (6) para hacer reaccionar la cola con el endurecedor; y

- un dispositivo de laminación (7) para la laminación de la pieza de soporte con una capa de recubrimiento(6b) entrante;

caracterizada por un dispositivo de orientación (6a) dispuesto en la zona de reacción (6) para la orientaciónsin desplazamiento de la pieza de soporte con respecto a una pieza de soporte que la precede, en donde lazona de reacción (6) presenta una longitud mayor que la longitud total de la pieza de soporte que se va alaminar, y en donde la longitud de la zona de reacción (6) está configurada de modo que en la zona dereacción (6) pueden orientarse sin desplazamiento piezas de soporte cuya longitud total asciende a más de6,5 m.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08003020.

Solicitante: FRIZ KASCHIERTECHNIK GMBH.

Nacionalidad solicitante: Alemania.

Dirección: Im Holderbusch 7 74189 Weinsberg ALEMANIA.

Inventor/es: SPECHT,STEFAN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B32B37/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 37/00 Procedimientos o aparatos para la estratificación, p.ej. por polimerización o curado o por unión por ultrasonidos. › caracterizado por la utilización de adhesivos.

- B32B37/22 B32B 37/00 […] › implicando la unión de tanto capas continuas como discretas.

- B32B38/18 B32B […] › B32B 38/00 Operaciones auxiliares relacionadas con los procesos de estratificación. › Manipulación de las hojas o del estratificado.

PDF original: ES-2425872_T3.pdf

Fragmento de la descripción:

Equipo y procedimiento para laminación sin desplazamiento de componentes de soporte masivos y de doble pared con sistemas adhesivos multicomponente La invención se refiere a una instalación y a un procedimiento para la laminación sin desplazamiento de piezas de soporte macizas y de cámara hueca con sistemas adhesivos de múltiples componentes. Este tipo de instalaciones o procedimientos se utilizan por ejemplo en la industria del mueble para modificar las superficies de los muebles.

Se conocen instalaciones de laminación en las que una pieza de soporte se que va a laminar se guía en primer lugar a través de un dispositivo de limpieza de superficie con cepillos de limpieza de cantos. Los cepillos de limpieza de cantos sirven para limpiar los cantos longitudinales de la pieza de soporte de partículas de virutas y polvo, y están dispuestos verticalmente en la zona de entrada del dispositivo de limpieza de superficie. La limpieza de superficie del lado superior y del lado inferior de la pieza de soporte de partículas de virutas y polvo se produce mediante dos rodillos de cepillo con guarnición de fibras, que por ejemplo están fabricadas a partir de crin de caballo o fibra de México. Las partículas de virutas y polvo que se producen durante la limpieza se retiran por medio de instalaciones de aspiración en la instalación. A continuación, la pieza de soporte pasa por un dispositivo de prensado previo que comprende una calandria con rodillos de acero. El dispositivo de prensado previo sirve para alisar el lado superior y el lado inferior de la pieza de soporte, para compensar niveles de temperatura diferentes dentro de una pieza de soporte por transmisión de calor por contacto así como para mejorar la calidad de la pieza de soporte final mediante compactación y alisamiento de la superficie de la pieza de soporte. La compensación de temperatura dentro de la pieza de soporte es necesaria para una aplicación eficaz posterior de un endurecedor, porque evita una contracción más rápida del endurecedor en la pieza de soporte y al mismo tiempo reduce la humedad de la pieza de soporte. Además, el alisamiento mejora la calidad de la laminación, porque la superficie de la pieza de soporte se compacta a alta presión y por tanto también se reduce a un mínimo el comportamiento de hinchamiento de las virutas individuales de la pieza de soporte tras una aplicación de la cola.

En el sentido de paso, tras el dispositivo de prensado previo, la pieza de soporte pasa por un dispositivo de aplicación de un endurecedor. En el dispositivo de aplicación de un endurecedor se produce la aplicación del endurecedor mediante rodillos por uno o ambos lados sobre las piezas de soporte. A continuación se transportan las piezas de soporte a través de una zona de evaporación, en la que tanto por encima como por debajo de la pieza de soporte está dispuesto un dispositivo de evaporación para secar el endurecedor. El dispositivo de evaporación comprende varios emisores de radiación infrarroja que aplican calor sobre la pieza de soporte y provocan así un secado del endurecedor. A continuación se transportan las piezas de soporte a un dispositivo de aplicación de cola, en el que se produce la aplicación de la cola a través de rodillos (de dosificación) por uno o ambos lados sobre las piezas de soporte. A este respecto, la cola se aplica con rodillos bajo presión sobre el endurecedor aplicado anteriormente. En la aplicación de la cola los rodillos se enfrían con aparatos de enfriamiento de poca potencia de aproximadamente entre 3 y 6 kW. La temperatura en el intersticio entre los rodillos se enfría por medio de los aparatos de enfriamiento hasta aproximadamente entre 18 y 20°C y se mantiene constante a esta temperatura. Este enfriamiento de los rodillos evita la transmisión de calor de las piezas de soporte desde la zona de evaporación al dispositivo de aplicación de cola, de modo que entre la superficie de la pieza de soporte y la cola que se va a aplicar sólo existe una pequeña diferencia de temperatura, para evitar una reacción de choque entre la pieza de soporte y la cola.

Tras la aplicación de la cola, las piezas de soporte se transportan a un dispositivo de laminación. A este respecto, las piezas de soporte pasan por una zona de reacción, en la que la cola reacciona con el endurecedor, es decir, tiene lugar la denominada fase de gelificación del sistema adhesivo de dos componentes. En la fase de gelificación se desarrolla la acción adhesiva del sistema adhesivo de dos componentes de endurecedor y cola. El dispositivo de laminación dispuesto a continuación de la zona de reacción comprende una calandria con rodillos de acero. En el dispositivo de laminación, las piezas de soporte se laminan bajo presión y temperatura con la capa de recubrimiento entrante.

Finalmente, la pieza de soporte laminada se alimenta a un dispositivo de reprensado que comprende una calandria con rodillos de acero. En el dispositivo de reprensado se alisa la superficie laminada de la pieza de soporte y se endurece la unión por adhesivo o cola entre la superficie de la pieza de soporte y la capa de recubrimiento. La unión de cola endurecida del sistema adhesivo de dos componentes es dura como el vidrio, de modo que no es posible una compresión o alisamiento adicional posterior de la superficie de la pieza de soporte. Ahora, la pieza de soporte laminada acabada abandona la instalación de laminación para seguir procesándose fuera de la instalación.

Sin embargo, la instalación de laminación conocida presenta distintas desventajas. Así, hasta ahora, en la técnica de laminación, en particular en la laminación con sistemas adhesivos de dos componentes como por ejemplo sistemas adhesivos de dos componentes a base de resina fenólica, por motivos de la técnica de procedimiento se ha trabajado con recorridos cortos entre del dispositivo de aplicación de cola y el dispositivo de laminación. A este respecto, la longitud del recorrido desde el dispositivo de aplicación de cola hasta el dispositivo de laminación, es decir la longitud de la zona de reacción, ascendía en general como máximo a aproximadamente 3, 0 m. La longitud

del recorrido está condicionada por el sistema adhesivo de dos componentes utilizado. En el caso de un sistema adhesivo de dos componentes a base de resina fenólica (sistema adhesivo a base de urea) la molécula central es el formaldehído, que reacciona con otras moléculas, como por ejemplo fenol, urea y melamina, con desprendimiento (policondensación) de moléculas de agua en un ciclo temporal para formar una capa adhesiva o unión de cola. Bajo alta presión y un aporte simultáneo de calor, la unión de cola reacciona durante la laminación y el reprensado para formar un estado de agregación sólido, duro como el vidrio. A este respecto la temperatura de los rodillos de acero de la calandria de laminación o reprensado asciende en cada caso a aproximadamente 180°C. Por tanto, la longitud del recorrido entre el dispositivo de aplicación de cola y el dispositivo de laminación depende de la fase de gelificación del sistema adhesivo de dos componentes y del tiempo de reacción que requiere el sistema adhesivo para endurecerse. Por consiguiente, la zona de reacción no debe ser ni muy corta, porque el sistema adhesivo de dos componentes requiere algo de tiempo para la gelificación, ni muy larga, porque si no la unión de cola se endurece demasiado rápido, de modo que la superficie de la pieza de soporte laminada ya no se puede alisar en la etapa de reprensado. Por estos motivos, hasta ahora, en la técnica de laminación, se ha trabajado con zonas de reacción de una longitud máxima de aproximadamente 3, 0 m. Además, hasta ahora no han podido tratarse piezas de soporte con una longitud de más de 3, 0 m, porque las piezas de soporte con una longitud mayor no podían pasar libremente por la zona de reacción, es decir al pasar por la zona de reacción todavía estaban sujetas en el dispositivo de aplicación de cola y/o ya en el dispositivo de laminación.

Además, hasta ahora, en la técnica de laminación con sistemas adhesivos de dos componentes, en particular a base de resina fenólica, se ha laminado y reprensado exclusivamente con calandrias con rodillos de acero. Los motivos para ello son, como se explicó anteriormente, las altas presiones y el calor necesarios para la laminación con sistemas adhesivos de dos componentes a base de resina fenólica. Por tanto no era posible una laminación cualitativamente de alta calidad de piezas de soporte de cámara hueca, tales como puertas y paneles en panal de abeja, porque éstos, debido a su propia construcción, sólo se pueden solicitar con presión de manera limitada. Una presión demasiado alta sobre las piezas de soporte de cámara hueca durante la laminación y el reprensado... [Seguir leyendo]

Reivindicaciones:

1. Instalación (20) para la laminación de piezas de soporte macizas y de cámara hueca con sistemas adhesivos de múltiples componentes, que comprende:

-un dispositivo de aplicación de endurecedor (3) para aplicar un endurecedor sobre al menos una superficie de una pieza de soporte que se va a laminar;

-un dispositivo de evaporación (4) para secar el endurecedor;

-un dispositivo de aplicación de cola (5) para aplicar una cola sobre el endurecedor secado;

-una zona de reacción (6) para hacer reaccionar la cola con el endurecedor; y

-un dispositivo de laminación (7) para la laminación de la pieza de soporte con una capa de recubrimiento (6b) entrante;

caracterizada por un dispositivo de orientación (6a) dispuesto en la zona de reacción (6) para la orientación sin desplazamiento de la pieza de soporte con respecto a una pieza de soporte que la precede, en donde la zona de reacción (6) presenta una longitud mayor que la longitud total de la pieza de soporte que se va a laminar, y en donde la longitud de la zona de reacción (6) está configurada de modo que en la zona de reacción (6) pueden orientarse sin desplazamiento piezas de soporte cuya longitud total asciende a más de 6, 5 m.

2. Instalación (20) según la reivindicación 1, en la que el sistema adhesivo de múltiples componentes comprende un sistema adhesivo de dos componentes a base de resina fenólica.

3. Instalación (20) según la reivindicación 1 ó 2, en la que la temperatura de la cola antes de la aplicación se encuentra por debajo de la temperatura ambiente.

4. Instalación (20) según la reivindicación 3, en la que la temperatura de la cola se encuentra en un intervalo entre 17 y -20 ºC, preferiblemente entre 15 y -8 ºC, más preferiblemente entre 12 y 0°C, lo más preferiblemente entre 12 y 6°C.

5. Instalación (20) según la reivindicación 3 ó 4, en la que el enfriamiento de la cola se produce a través de un aparato de enfriamiento externo y/ o una unidad de enfriamiento dispuesta en el dispositivo de aplicación de cola.

6. Instalación (20) según cualquiera de las reivindicaciones 3 a 5, en la que, en el sentido de paso, tras el dispositivo de laminación (7) están dispuestos un dispositivo de reprensado (8) para el reprensado así como un dispositivo de alisamiento (9, 10) para alisar la pieza de soporte laminada.

7. Instalación (20) según la reivindicación 6, en la que el dispositivo de laminación (7) y el dispositivo de reprensado (8) comprenden en cada caso al menos una calandria con rodillos de acero, y comprendiendo el dispositivo de alisamiento (9, 10) al menos una calandria con superficie de rodillo elástica.

8. Instalación (20) según la reivindicación 7, en la que la al menos una calandria con rodillos de acero del dispositivo de laminación (7) presenta una temperatura más baja que la al menos una calandria con rodillos de acero del dispositivo de reprensado (8) y/o la al menos una calandria con superficie de rodillo elástica del dispositivo de alisamiento (9, 10) .

9. Instalación (20) según la reivindicación 7, en la que la temperatura de la siguiente calandria, en el sentido de paso del dispositivo de laminación (7) al dispositivo de alisamiento (9, 10) , en cada caso se aumenta gradualmente con respecto a la calandria anterior.

10. Instalación (20) según una de las reivindicaciones 7 a 9, en la que el dispositivo de laminación (7) y el dispositivo de reprensado (8) comprenden en cada caso una calandria con rodillos de acero, y en donde el dispositivo de alisamiento (9, 10) comprende dos calandrias con superficie de rodillo elástica.

11. Instalación (20) según cualquiera de las reivindicaciones 7 a 10, en la que la superficie de rodillo elástica comprende una goma o silicona.

12. Instalación (20) según cualquiera de las reivindicaciones 8 a 11, en la que la capa de recubrimiento (6b) comprende un material de plástico, preferiblemente una lámina de plástico.

13. Instalación (20) según cualquiera de las reivindicaciones anteriores, en la que la longitud de la zona de

reacción (6) está configurada de modo que la pieza de soporte, en la orientación, ya ha abandonado en toda su longitud el dispositivo de aplicación de cola (5) , y en la que con su canto delantero todavía no ha alcanzado el dispositivo de laminación (7) .

14. Instalación (20) según la reivindicación 13, en la que la longitud de la zona de reacción (6) está configurada de modo que en la zona de reacción (6) pueden orientarse sin desplazamiento piezas de soporte con una longitud total de preferiblemente hasta 6, 5 m.

15. Procedimiento para la laminación de piezas de soporte macizas y de cámara hueca con sistemas adhesivos de múltiples componentes, que comprende las etapas siguientes:

-aplicar un endurecedor sobre al menos una superficie de una pieza de soporte que se va a laminar;

-secar el endurecedor;

-aplicar una cola sobre el endurecedor secado;

-hacer reaccionar la cola con el endurecedor; y

-laminar la pieza de soporte con una capa de recubrimiento (6b) entrante;

caracterizado porque se retarda el ciclo temporal del sistema adhesivo de múltiples componentes y durante la etapa de la reacción de la cola con el endurecedor la pieza de soporte se orienta sin desplazamiento con respecto a una pieza de soporte que la precede, presentando la zona de reacción (6) una longitud mayor que la longitud total de la pieza de soporte que se va a laminar, de modo que las piezas de soporte pueden orientarse sin desplazamiento, cuya longitud total asciende a más de 6, 5 m.

16. Procedimiento según la reivindicación 15, en el que el sistema adhesivo de múltiples componentes comprende un sistema adhesivo de dos componentes a base de resina fenólica.

17. Procedimiento según la reivindicación 15 ó 16, en el que la cola se enfría antes de la aplicación hasta una temperatura que se encuentra por debajo de la temperatura ambiente.

18. Procedimiento según la reivindicación 17, en el que la cola se enfría hasta una temperatura en el intervalo entre 17 y -20 ºC, preferiblemente entre 15 y -8 ºC, más preferiblemente entre 12 y 0°C, lo más preferiblemente entre 12 y 6°C.

19. Procedimiento según la reivindicación 17 ó 18, además, tras la etapa de la laminación, con una etapa del reprensado y una etapa del alisamiento de la pieza de soporte laminada.

20. Procedimiento según la reivindicación 19, en el que la etapa de la laminación y la etapa del reprensado se realizan en cada caso con al menos una calandria con rodillos de acero, y la etapa del alisamiento se realiza con al menos una calandria con superficie de rodillo elástica.

21. Procedimiento según la reivindicación 20, en el que la al menos una calandria con rodillos de acero, con la que se realiza la etapa de la laminación, presenta una temperatura más baja que la al menos una calandria con rodillos de acero, con la que se realiza la etapa del reprensado, y/o la al menos una calandria con superficie de rodillo elástica, con la que se realiza la etapa del alisamiento.

22. Procedimiento según la reivindicación 20, en el que la temperatura de la siguiente calandria, desde la etapa de la laminación a la etapa del alisamiento, se aumenta gradualmente en cada caso con respecto a la calandria anterior.

23. Procedimiento según cualquiera de las reivindicaciones 20 a 22, en el que la etapa de la laminación y la etapa del reprensado se realizan en cada caso con una calandria con rodillos de acero, y en el que la etapa del alisamiento se realiza con dos calandrias con superficie de rodillo elástica.

24. Procedimiento según cualquiera de las reivindicaciones 21 a 23, en el que la capa de recubrimiento (6b) comprende un material de plástico, preferiblemente una lámina de plástico.

25. Procedimiento según cualquiera de las reivindicaciones 15 a 24, en el que la etapa de la aplicación de la cola se realiza en un dispositivo de aplicación de cola (5) y la etapa de la laminación en un dispositivo de laminación (7) , en el que la pieza de soporte en la etapa de la orientación ya ha abandonado en su longitud total el dispositivo de aplicación de cola (5) , y en el que con su canto delantero todavía no ha alcanzado el dispositivo de laminación (7) .

26. Procedimiento según la reivindicación 25, en el que pueden orientarse sin desplazamiento piezas de soporte con una longitud total de preferiblemente hasta 6, 5 m.

27. Procedimiento según cualquiera de las reivindicaciones 15 a 26, en el que la pieza de soporte y la pieza de

soporte que la precede se sitúan borde con borde en las etapas de la aplicación del endurecedor, del secado del endurecedor y de la aplicación de la cola.

28. Procedimiento según la reivindicación 27, en el que la pieza de soporte y la pieza de soporte que la precede se separan entre sí durante la etapa de la orientación, orientándose entonces sin desplazamiento la pieza 10 de soporte.

Patentes similares o relacionadas:

Instalación de cartón ondulado, del 29 de Julio de 2020, de BHS CORRUGATED MASCHINEN- UND ANLAGENBAU GMBH: Instalación de cartón ondulado para la fabricación de cartón ondulado, que comprende

a) al menos un dispositivo para la fabricación de una respectiva banda […]

Instalación de cartón ondulado, del 29 de Julio de 2020, de BHS CORRUGATED MASCHINEN- UND ANLAGENBAU GMBH: Instalación de cartón ondulado para la fabricación de cartón ondulado, que comprende

a) al menos un dispositivo para la fabricación de una respectiva banda […]

Composición adhesiva termofusible basada en una mezcla de copolímeros de propileno preparados usando catalizadores y procedimientos de sitio único, del 17 de Junio de 2020, de BOSTIK, INC.: Una composición adhesiva termofusible que comprende: (a) una mezcla de polímeros que contiene al menos un polímero SSC-PP de LMW semicristalino y al […]

Procedimiento de fabricación de un documento de seguridad recubierto con una película de protección y documento así obtenido, del 27 de Mayo de 2020, de Oberthur Fiduciaire SAS: Procedimiento de fabricación de un documento de seguridad que comprende una hoja de material fibroso, de la cual por lo menos una de las grandes caras opuestas […]

Dispositivo para revestir un sustrato con un material de recubrimiento termoplástico, del 27 de Mayo de 2020, de Klomfass Gierlings & Partner GBR (vertretungsberechtigter Gesellschafter Michael Gierlings, Marderweg 6, 41564 Kaarst): Dispositivo para revestir de forma continua un sustrato con un material de recubrimiento termoplástico , con un dispositivo calefactor IR , con el cual se une por fundición […]

Dispositivo para revestir un sustrato con un material de recubrimiento termoplástico, del 27 de Mayo de 2020, de Klomfass Gierlings & Partner GBR (vertretungsberechtigter Gesellschafter Michael Gierlings, Marderweg 6, 41564 Kaarst): Dispositivo para revestir de forma continua un sustrato con un material de recubrimiento termoplástico , con un dispositivo calefactor IR , con el cual se une por fundición […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Estructura laminar para envase que se puede volver a sellar, del 29 de Abril de 2020, de SONOCO DEVELOPMENT, INC.: Una estructura laminar para formar un envase, donde la estructura laminar comprende: una primera capa de película que define una […]

Método para producir una película multicapa, del 22 de Abril de 2020, de Nordmeccanica SpA: Método para producir una película multicapa (M) que comprende al menos dos capas (S1, S2) unidas por medio de un adhesivo de dos componentes sin disolvente, […]

Procedimiento de preparación de una chapa recubierta que comprende la aplicación de una solución acuosa que comprende un aminoácido y uso asociado para mejorar la compatibilidad con un adhesivo, del 15 de Abril de 2020, de Arcelormittal: Procedimiento de preparación de una chapa , que comprende al menos las etapas de: - presentación de un sustrato de acero en el que […]