Elemento para su uso en una artesa de colada continua.

Elemento (4) para su uso en una artesa para la colada continua de acero fundido que comprende una boquilla refractaria (1) que forma un conducto (2) para transferir un metal fundido a través de una pared inferior (3) de la artesa,

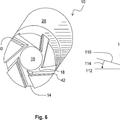

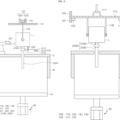

estando el elemento (4) hecho de un material refractario que tiene una porosidad abierta inferior al 20% y comprendiendo un orificio principal (40) adaptado para encastrar con al menos una parte de la superficie externa de la boquilla (1), y para rodear la parte de entrada de la boquilla (1), una superficie principal (41) que rodea el orificio principal (40) y una periferia que rodea la superficie principal (41), siendo el nivel de la cara superior (42) de la periferia más alto que el de la superficie principal (41), estando diseñado el orificio principal (40) de modo que el borde superior (12) de la boquilla (1) se extiende por encima del nivel de la superficie principal (41), caracterizado porque el orificio principal (40) del elemento (4) está descentrada con respecto a la superficie principal (41) y la cara superior (42) de la periferia tiene diferentes alturas a lo largo de la periferia.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09170218.

Solicitante: VESUVIUS CRUCIBLE COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: SUITE 202, 103 FOULK ROAD WILMINGTON, DE 19803 ESTADOS UNIDOS DE AMERICA.

Inventor/es: JANSSEN, DOMINIQUE, GUILLO, PHILIPPE, SIMOES,JOSE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22D41/50 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 41/00 Recipientes de mantenimiento de un baño en fusión, p. ej. cucharas, artesas de colada, fosos de colada o sistemas análogos (B22D 39/00, B22D 43/00 tiene prioridad). › Buzas de colada.

PDF original: ES-2499022_T3.pdf

Fragmento de la descripción:

Elemento para su uso en una artesa de colada continua

La presente invención se refiere a la colada continua de acero y particularmente al problema de la reoxidación del acero. En particular, la invención se refiere a una artesa que comprende un montaje con una boquilla y un elemento refractarlo circundante que evita o limita la reoxldación del acero. Según su aspecto principal, la Invención se refiere a un elemento refractario circundante de este tipo y a un procedimiento de colada continua de acero.

Con las demandas crecientes de control de propiedades y calidad, la limpieza del acero es cada vez más importante. Cuestiones como el control de la composición química y la homogeneidad han sido sustituidas por problemas generados por la presencia de inclusiones no metálicas. Especialmente, se considera la presencia de inclusiones de óxido de aluminio perjudicial tanto para el propio procedimiento de producción como para las propiedades del acero. Estas inclusiones se forman principalmente durante la desoxidación del acero en la cuchara, lo cual es necesario para la colada continua. La eliminación incompleta de las inclusiones no metálicas durante la metalurgia secundaria y la reoxidación del acero en fusión provoca la obstrucción de la boquilla durante la colada continua. La capa de materiales obstruidos contiene en general grandes agrupamientos de óxido de aluminio. Su espesor está relacionado con la cantidad de acero colado así como con la limpieza del acero. La obstrucción de la boquilla da como resultado una disminución de la productividad, porque puede colarse menos acero por unidad de tiempo (como resultado del menor diámetro) y debido al reemplazo de las boquillas con las simultáneas interrupciones de la colada. Además de la obstrucción, la presencia de productos de reoxidación puede dar lugar a la erosión de la boquilla y a la formación de defectos de inclusión en el acero.

Se han desarrollado varias soluciones en la técnica para evitar la reoxidación del acero. En particular, la corriente de metal fundido generalmente se cubre con una cubierta de vaciado durante su transferencia desde un recipiente de colada a un recipiente aguas abajo (o molde) para evitar el contacto directo entre el acero vaciado y la atmósfera circundante. A menudo se inyecta argón directamente en la superficie de una boquilla de vaciado de modo que se protege la corriente de metal fundido. La superficie del acero en fusión en un recipiente metalúrgico (por ejemplo una artesa) generalmente está cubierta por una capa de escoria líquida de modo que se evita el contacto directo entre el acero y la atmósfera circundante. Alternativamente (o además), la atmósfera por encima de la artesa puede hacerse Inerte (uso de eliminador de oxígeno o de gas inerte tal como argón).

En la técnica se han desarrollado soluciones adicionales para eliminar inclusiones no metálicas y productos de reoxldación cuando están presentes en la artesa. Estas soluciones consisten generalmente en facilitar la flotación de estas inclusiones y productos de reoxidación de modo que sean capturados por la capa de escoria flotante. Por ejemplo, pueden usarse diques, presas, tabiques y/o almohadillas de impacto para desviar hacia arriba la corriente de metal fundido en la artesa. También puede usarse un dispositivo de burbujeo de gas inerte para hacer flotar las inclusiones y los productos de reoxidación.

Existen otras soluciones para hacer que las inclusiones y los productos de oxidación sean inocuos. Por ejemplo, pueden usarse aleaciones a base de calcio para eliminar algunos de los problemas generados por la presencia de inclusiones de óxido de aluminio.

Todas estas soluciones de la técnica anterior han contribuido a mejorar la limpieza general del acero pero aún no han permitido colar acero libre de inclusiones o productos de oxidación. Además, algunas de las soluciones de la técnica anterior, a su vez, pueden generar nuevos defectos en el acero (tales como burbujeo de gas, aleación a base de calcio), pueden ser caras (uso de atmósfera inerte) o inaceptables para el medio ambiente. Por estos motivos, sería conveniente proponer una solución alternativa que resuelva el problema precedente, que resulte económica y no provoque problemas medioambientales.

La presente invención se basa en la hipótesis de que, aún cuando el acero puede fabricarse relativamente limpio, es imposible mantenerlo limpio hasta el molde en condiciones normales. En particular, la reoxidación del acero por la reacción química entre los elementos refractarios (generalmente óxido metálico) usados en la colada continua (revestimiento del recipiente, escoria, boquillas, tapones, etc.) también puede generar productos de reoxidación. Otra fuente potencial de reoxidación es el oxígeno que penetra a través de estos elementos refractarios o a través de una junta permeable entre el revestimiento de la pared inferior y la entrada de la boquilla o incluso el oxígeno desorbido del elemento refractarlo.

Por tanto, un objeto de la patente europea EP-B1-1.904.251 es resolver los problemas anteriores evitando que los productos de reoxidación alcancen una boquilla de colada y/o se formen en las proximidades de o en la boquilla de colada. La presente patente se presentó como solicitud de patente divisionaria de dicha patente europea.

Este objeto se logra mediante el uso de un montaje de una artesa para la colada continua de acero fundido y de una boquilla refractarla que forma un conducto para transferir un metal fundido a través de la pared inferior de la artesa, comprendiendo la artesa un elemento que rodea una parte de entrada de la boquilla, estando el elemento hecho de un material refractarlo y comprendiendo un orificio principal adaptado para encastrar con al menos una parte de la superficie externa de la boquilla, una superficie principal que rodea el orificio principal y que tiene un nivel más bajo, siendo el nivel más bajo de la superficie principal del elemento más bajo que el borde externo superior de la parte de

entrada de la boquilla, teniendo una periferia una cara superior que rodea la superficie principal del elemento, siendo la cara superior de la periferia más alta que la superficie principal del elemento. En este montaje, la cara superior de la periferia del elemento es más alta que la superficie de la pared inferior de la artesa y la superficie principal del elemento está dispuesta de modo que entra en contacto con acero fundido cuando se usa la artesa. Este montaje es el objeto del documento EP-B1-1.904.251. La presente patente se refiere específicamente al elemento circundante como tal así como a su uso para la colada continua de acero.

Ya se conoce en la técnica la provisión de un elemento circundante alrededor de un orificio de vaciado de una artesa. El documento FR-A-2394348 por ejemplo da a conocer un anillo destinado a retener el acero en la artesa hasta un nivel suficiente y de ese modo se alcanza una masa térmica suficiente con el fin de evitar la entrada de acero "frío" al interior del orificio de vaciado. Sin embargo, la técnica anterior no da a conocer que el nivel más bajo de la superficie principal del elemento circundante o anillo debe estar por debajo del borde externo superior de la boquilla.

El documento JP-A1-2003-205360 da a conocer una artesa para la colada continua de acero. El bloque de vertido de esta artesa está compuesto de dos elementos. La boquilla está ubicada dentro de la parte inferior del bloque de vertido. Un elemento refractario adicional se coloca por encima de la parte superior de la boquilla para cubrir y proteger la junta de cemento entre la boquilla y el bloque de vertido. Sin embargo, este documento no da a conocer que la periferia externa del elemento refractario debe ser más alta que la superficie de la pared inferior de la artesa.

Gracias a la disposición particular del documento EP-B1-1.904.251, los productos de reoxidación y/o las inclusiones presentes en el recipiente metalúrgico y que tienden a acumularse en la superficie inferior del recipiente y que se transportan en dirección descendente por la corriente de acero fundido no pueden alcanzar la entrada de la boquilla.

Debe entenderse que, según la presente invención, el elemento que rodea la boquilla puede ser de cualquier forma apropiada. En función del diseño del recipiente metalúrgico, puede ser circular, oval o poligonal. Su orificio principal debe estar descentrado. El elemento que rodea la boquilla también puede recortarse para adaptarse a aquellos casos en los que una o más paredes de la artesa están cerca del orificio de vaciado. La superficie principal del elemento puede ser plana o no (puede ser troncocónica, ondulada, inclinada). La boquilla puede ser una boquilla interna (por ejemplo cuando... [Seguir leyendo]

Reivindicaciones:

1. Elemento (4) para su uso en una artesa para la colada continua de acero fundido que comprende una boquilla refractaria (1) que forma un conducto (2) para transferir un metal fundido a través de una pared inferior (3) de la artesa, estando el elemento (4) hecho de un material refractario que tiene una porosidad

abierta inferior al 20% y comprendiendo un orificio principal (40) adaptado para encastrar con al menos una

parte de la superficie externa de la boquilla (1), y para rodear la parte de entrada de la boquilla (1), una superficie principal (41) que rodea el orificio principal (40) y una periferia que rodea la superficie principal (41), siendo el nivel de la cara superior (42) de la periferia más alto que el de la superficie principal (41), estando diseñado el orificio principal (40) de modo que el borde superior (12) de la boquilla (1) se extiende 10 por encima del nivel de la superficie principal (41), caracterizado porque el orificio principal (40) del

elemento (4) está descentrada con respecto a la superficie principal (41) y la cara superior (42) de la periferia tiene diferentes alturas a lo largo de la periferia.

2. Uso de un elemento según la reivindicación 1 para la colada continua de acero.

Patentes similares o relacionadas:

Boquilla de inmersión, del 15 de Julio de 2020, de KROSAKIHARIMA CORPORATION: Una boquilla de inmersión, en la que la boquilla de inmersión tiene una forma plana en la que el ancho Wn de un orificio interior es mayor que un grosor […]

Modificador de salida de artesa, del 15 de Abril de 2020, de Vesuvius U S A Corporation: Un bloque para controlar el flujo de un recipiente refractario, que comprende: (a) una base dispuesta alrededor de un canal de fundición que tiene un eje primario, […]

Boquilla de colada que comprende deflectores de flujo, del 8 de Enero de 2020, de Vesuvius USA Corporation: Boquilla de colada que comprende un cuerpo alargado definido por una pared externa y que comprende un agujero definido por una pared de agujero y que se extiende a lo largo […]

Buza de entrada sumergida, del 25 de Diciembre de 2019, de Vesuvius U S A Corporation: Un tubo de vertido para su uso para colar una corriente de metal fundido desde una posición aguas arriba hasta una posición aguas abajo, teniendo el tubo de vertido […]

Buza de entrada sumergida, del 25 de Diciembre de 2019, de Vesuvius U S A Corporation: Un tubo de vertido para su uso para colar una corriente de metal fundido desde una posición aguas arriba hasta una posición aguas abajo, teniendo el tubo de vertido […]

Equipo de fundición y procedimiento de fundición, del 25 de Septiembre de 2019, de POSCO: Una herramienta de fundición que comprende:

una cuchara (L) para recibir acero fundido; un molde (M) para solidificar el acero fundido provisto desde la cuchara (L) para […]

Equipo de fundición y procedimiento de fundición, del 25 de Septiembre de 2019, de POSCO: Una herramienta de fundición que comprende:

una cuchara (L) para recibir acero fundido; un molde (M) para solidificar el acero fundido provisto desde la cuchara (L) para […]

Una tobera para guiar una masa de metal fundido, del 7 de Agosto de 2019, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Una tobera para guiar una masa fundida de metal desde un primer a un segundo medio, que comprende: a) un cuerpo refractario similar a un tubo con b) una […]

Producto refractario y boquilla de colada, del 24 de Mayo de 2019, de KROSAKIHARIMA CORPORATION: Un producto refractario que comprende particulas refractarias que contienen componentes de CaO y particulas refractarias que contienen componentes de MgO, […]

Buza de colada, del 21 de Enero de 2019, de Akechi Ceramics Co., Ltd: Una estructura de buza de colada para una colada continua de metal fundido, que comprende: una parte tubular provista de un canal de colada para […]