Celda para el control de calidad de fruta mediante un sistema de visión multiespectral inteligente y sistema robotizado.

Celda para el control de calidad de fruta mediante un sistema de visión multiespectral inteligente y brazo robotizado.

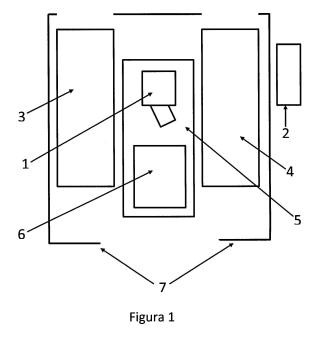

La celda robotizada consiste en un brazo robotizado (1), una cinta para la alimentación de la fruta (5) y varias cintas de salida con los distintos tipos de embalaje (3 y 4), un sistema de iluminación (6) y un armario de control (2). La celda se encuentra rodeada perimetralmente de una valla protectora (7).

La celda realiza procesamientos sobre frutos que entran en la cadena de producción: selección por calibre del fruto, detección de defectos y envasado definitivo, todo en una sola etapa.

La celda es además un bloque constructivo-adaptable dentro de la cadena de producción.

Un sistema de visión multiespectral inteligente guía al brazo robotizado para coger cada fruto y depositarlo en el embalaje correcto o descartarlo, utilizando técnicas de segmentación basadas visión artificial y técnicas avanzadas de clasificación.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201200859.

Solicitante: UNIVERSIDAD DE EXTREMADURA.

Nacionalidad solicitante: España.

Inventor/es: MANGAS RODRÍGUEZ,JOSÉ MANUEL, LEAL PANIAGUA,RAFAEL, GARCÍA ORELLANA,Carlos Javier, GONZÁLEZ VELASCO,Horacio Manuel, MACÍAS MACÍAS,Miguel, GALLARDO CABALLERO,Ramón, GARCÍA MANSO,Antonio.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B07C5/342 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B07 SEPARACION DE SOLIDOS; CLASIFICACION. › B07C CLASIFICACION POSTAL; CLASIFICACION DE OBJETOS INDIVIDUALES O DE UN MATERIAL A GRANEL MANIPULABLE PIEZA POR PIEZA COMO OBJETOS INDIVIDUALES (especialmente adaptada a un fin determinado previsto en otra clase, ver la clase apropiada, p. ej. A43D 33/06, B23Q 7/12). › B07C 5/00 Clasificación según una característica o una particularidad de los objetos o del material a clasificar, p. ej. clasificación controlada por un dispositivo que detecta o mide esta característica o particularidad; Clasificación con ayuda de dispositivos manuales, p. ej. sistemas de agujas (clasificación exclusivamente manual B07C 7/00; separación de diferentes sólidos unos de otros por cribado, tamizado o utilización de corrientes de gas, u otra separación por vía seca para materiales a granel B07B; selección de monedas G07D). › según las propiedades ópticas, p. ej. el color.

- B65B25/04 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 25/00 Embalaje de otros objetos que presentan problemas particulares (atadura en paquetes B65B 27/00). › Embalaje de frutas o legumbres.

- B65B35/36 B65B […] › B65B 35/00 Suministro, alimentación, disposición u orientación de artículos a ser empaquetados. › por zarpas.

- G01N21/27 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 21/00 Investigación o análisis de los materiales por la utilización de medios ópticos, es decir, utilizando rayos infrarrojos, visibles o ultravioletas (G01N 3/00 - G01N 19/00 tienen prioridad). › utilizando la detección fotoeléctrica (G01N 21/31 tiene prioridad).

- G01N21/64 G01N 21/00 […] › Fluorescencia; Fosforescencia.

Fragmento de la descripción:

Sector de la técnica: La invención se encuadra dentro del sector de la automatización de sistemas de uso hortofrutícola, en concreto en el de sistemas robotizados, basados en visión artificial, para tareas de procesamiento hortofrutícola.

Objeto de la invención: El objeto de la invención es una celda para el control de calidad de fruta mediante un sistema de visión multiespectral inteligente y sistema robotizado reconfigurable para seleccionar frutos por calibre y calidad y envasarlos en su embalaje definitivo, todo ello en una sola etapa. El sistema robotizado, junto con la visión multiespectral inteligente, forma un bloque o celda de procesamiento. La introducción de este tipo de sistemas en el sector hortofrutícola está en una fase muy inicial y puede presentar muchas ventajas que permitan al sector aumentar su grado de tecnificación, mejorando el control, la calidad y fiabilidad de sus procesos, así como su competitividad de cara a mercados externos. La selección por calibre y calidad del producto es muy importante de cara a su posterior venta. Uno de los valores añadidos del desarrollo y que por tanto aumenta su competitividad es que la selección va unida al envasado definitivo, en una misma acción. Además, dado que es reconfigurable, lo hace muy flexible y competitivo.

Estado de la técnica: Una central hortofrutícola convencional está formada por diferentes etapas como son el despaletizado, volcado, selección, calibrado, control de calidad, confección y paletizado. Los bloques de selección, calibrado y control de calidad suelen ir íntimamente ligados con el fin de aprovechar parte del hardware empleado. La principal ventaja de la presente invención es que realiza los procesos de selección, calibrado, control de calidad y confección en una sola etapa.

Las normas vigentes de calidad de frutas y hortalizas sólo regulan los parámetros externos, estableciendo diferentes categorías de calidad en función de sus valores. Sin embargo, la realidad es que las empresas comercializadoras están exigiendo a los productores que aporten parámetros de calidad interna de sus frutas, ya que éstos permiten estimar de forma más directa aspectos organolépticos relacionados con la calidad sensorial, que es la calidad captada por el consumidor.

Los equipos actuales se basan en dispositivos mecánicos o en sensores específicos basados en sistemas electrónicos u ópticos. Para que el sensor realice la medida, cada fruto debe estar individualizado en un recipiente ubicado en la cadena que lo transporta a través de los diferentes sensores. El proceso de clasificación es similar para cualquier sensor: El fruto es medido por el sensor, la señal recogida pasa a un computador, la señal es analizada obteniendo un índice de calidad en función del cual el fruto es clasificado, y éste es dirigido a la salida correspondiente de la cadena mediante el sistema de eyección o similar para su posterior envasado. Ejemplos de estos sistemas son ES 2036909, ES 2324324, ES 2338293 o ES 1074788.

Las dimensiones externas de los frutos se centran normalmente en la medida del diámetro ecuatorial, aunque en el caso de hortalizas puede ser requerida la medida de la mayor dimensión del producto. Se suelen utilizar equipos ópticos basados en la utilización de cámaras de visión CCD (Charge-Coupled-Device) ubicadas sobre la cadena de calibración dentro de una campana de iluminación. Las cámaras pueden trabajar en el espectro visible o en el infrarrojo cercano y puede haber una o varias por cada línea de calibración en función del desarrollo tecnológico de cada fabricante. Estos equipos también son capaces de clasificar por color.

Son numerosos los equipos y sistemas no destructivos, la mayoría utilizando visión artificial, desarrollados para clasificación de fruta basándose en sus parámetros de calidad externa (Nicola"i B.M., Bulens l., Baerdemaeker J., Ketelaere B, Hertog M., Verboven P., Lammertyn J.; (2009) . Non-destructive Evaluation: Detection of External and Internal Attributes Frequently Associated with Qualit y and Damage. Postharvest Handling (Second Edition) , Pages 421-441) (Ruiz-Altisent M., Ruiz-Garcia L., Moreda G.P., Lu R., Hernandez-Sanchez N., Correa E.C., Diezma B., Nicola"i B., García-Ramos J.; (2010) . Sensors for product characterization and quality of specialty crops-A review. Computers and Electronics in Agriculture 74, pp. 176-194) . Muchos de estos sistemas de visión utilizan la información de color (visible) y de una o varias bandas del infrarrojo cercano, que es lo que conocemos como sistemas multiespectrales.

La visión multiespectral también ha sido utilizada en la detección de defectos en cítricos. En (Aleixos, N., Blasco J., Navarrón F., Moltó, E.; (2002) . Multispectral inspection of citrus in realtime using machine vision and digital signal processors. Computers and Electronics in Agriculture, 33 (2002) , pp. 284-393) se utiliza una cámara de doble CCD (charge-coupled device, o "dispositivo de carga acoplada") , uno en color y otro centrado en 750 nm, para clasificación y detección de defectos. En (Blasco J. Aleixos, N. Gómez J. Moltó, E.; (2007) Citrus sorting by identification of the most common defects using multispectral computer visiono Journal of Food Engineering, 83, pp.

384-393) se utilizan cuatro imágenes (visible, infrarrojo cercano, ultravioleta y fluorescencia) para esta tarea. Un paso siguiente lo constituye la clasificación de defectos, como se hace en (Blasco J., Aleixos N., Gomez-Sanchis J., Molto E.; (2009) Recognition and classification of externa I skin damage in citrus fruits using multispectral data and morphological features, Biosystems Engineering, 103 (2) , pp. 137-145) , dónde mediante la combinación de datos multiespectrales y parámetros de forma abordan el problema de discriminar entre 11 tipos de defectos en cítricos.

La calidad interna de un fruto y, por tanto, su aceptación en el mercado, viene marcada por los parámetros de contenido total en sólidos solubles (T55) , acidez y firmeza. El contenido en sólidos solubles (en un gran porcentaje azúcares) y la acidez condicionan el sabor en las frutas (Kader A.A.; (2008) . Perspective flavor quality of fruits and vegeta bies. J. Sci. Food Agric., 88:1863-1868) (Byrne, D.H.; (2005) . Trends in stone fruit cultivar development. HortTechnology, 15 (3) :494-500) . La firmeza es otro parámetro de calidad que permite estimar de forma indirecta la madurez del producto y, por tanto, establecer tiempos de almacenamiento y condiciones de transporte óptimas hasta los mercados de consumo (Valero c., Crisosto C.H. y Slaughter D. (2007) . Relationship between nondestructive firmness measurements and comercially ripening fruit stages for peaches, nectarines and plums. Postharvest Biology and Technology, 44:248-253) .

La evaluación de los parámetros internos de forma no destructiva puede realizarse de distintas formas, siendo lo más habitual utilizar técnicas de espectroscopia en el infrarrojo cercano (NIRS) , bien sea por transmisión o por reflexión. En estas técnicas se utiliza un emisor de luz y un receptor que recoge el espectro óptico. El emisor de luz suele ser una lámpara halógena. 5egún la cantidad de luz absorbida en las diferentes longitudes de onda del espectro recogido, se estiman los parámetros de calidad interna del fruto, ya que, por ejemplo, a 840 nm tenemos una banda de absorción para los azúcares y a 960 nm una de las bandas de absorción del agua. La medida por transmisión presenta la ventaja de que permite conocer las características internas del fruto en su totalidad, ya que la luz lo atraviesa. Por el contrario, en la medición por reflexión la luz penetra sólo unos milímetros en el interior de la pulpa, por lo que estamos midiendo las características de la parte más externa del fruto.

También hay trabajos que estudian el uso de imágenes multiespectrales (de infrarrojo) para estudiar la firmeza y el contenido de sólidos solubles. El utilizar imágenes en lugar de espectroscopia, tiene la ventaja de abarcar más área del fruto en cada exposición. En (Lu R.; (2004) . Multispectral imaging for predicting firmness and soluble solids content of previous term

lll

apple next term fruit, Postharvest Biol. Technol. 31 , pp. 147-157) se utilizan 5 longitudes de onda para este fin, consiguiendo un coeficiente de correlación de 0.87 para la firmeza en manzanas. Por otro lado, (Lleó L., Barreiro P., Ruiz-Altisent M., Herrero A.; (2009) . Multispectral images of peach related to firmness and maturity at harvest. Journal of Food Engineering, 93 (2) , pp. 229-235) han estudiado también...

Reivindicaciones:

2. Celda para el control de calidad de fruta mediante un sistema de visión multiespectral inteligente y brazo robotizado, según reivindicación 1, caracterizada por comprender un sistema robotizado guiado por coger cada fruto y depositarlo en el embalaje correcto, o descartarlo si fuera necesario.

3. Celda para el control de calidad de fruta mediante un sistema de visión multiespectral inteligente y brazo robotizado, según reivindicaciones 1 y 2, caracterizada por el uso de visión multiespectral (utilizando de forma conjunta radiación visible, infrarrojo cercano, termografía y rayos X) .

4. Celda para el control de calidad de fruta mediante un sistema de visión multiespectral inteligente y brazo robotizado, según reivindicaciones 1-3, caracterizada por el uso de visión multiespectral inteligente, optimizada mediante técnicas avanzadas de segmentación de imágenes y clasificación avanzada de patrones.

5. Celda para el control de calidad de fruta mediante un sistema de visión multiespectral inteligente y brazo robotizado, según reivindicaciones 1-4, caracterizada porque todo el procesamiento se desarrolla en una única etapa en lugar de las tres o más de los sistemas tradicionales.

6. Celda para el control de calidad de fruta mediante un sistema de visión multiespectral inteligente y brazo robotizado, según reivindicaciones 1-5, caracterizada por ser modular, lo que le permite constituirse como bloque constructivo-adaptable dentro de la cadena de producción.

1

7

Figura 1

1

3, 4, 5

Figura 2

"&---+--14

~

( .] 10

Figura 3

Patentes similares o relacionadas:

Método para analizar ácido nucleico molde, método para analizar sustancia objetivo, kit de análisis para ácido nucleico molde o sustancia objetivo y analizador para ácido nucleico molde o sustancia objetivo, del 29 de Julio de 2020, de Kabushiki Kaisha DNAFORM: Un método para analizar un ácido nucleico molde, que comprende las etapas de: fraccionar una muestra que comprende un ácido nucleico molde […]

Nanoparticulas de AG2S súper fluorescentes en la región del infrarrojo cercano y metódo de obtención, del 15 de Julio de 2020, de UNIVERSIDAD COMPLUTENSE DE MADRID: Nanopartículas de Ag2S súper fluorescentes en la región del infrarrojo cercano y método de obtención. El marcaje con sondas fluorescentes […]

DISPOSITIVO DE MONITORIZACIÓN DE SUSTANCIAS TÓXICAS EN AGUA Y SISTEMA QUE LO COMPRENDE, del 7 de Julio de 2020, de UNIVERSITAT ROVIRA I VIRGILI: Dispositivo de monitorización de sustancias tóxicas en agua y sistema que lo comprende. El dispositivo incorpora una cámara de referencia con un filtro depurativo […]

Ensayo de toxina botulínica con sensibilidad mejorada, del 1 de Julio de 2020, de BioMadison, Inc: Un método para aumentar la sensibilidad de la detección basada en células de una toxina botulínica, que comprende: (i) proporcionar una célula […]

Kit, su uso y procedimiento para la calibración de un sistema de medición de fotoluminiscencia, del 24 de Junio de 2020, de BAM BUNDESANSTALT FUR MATERIALFORSCHUNG UND -PRUFUNG: Kit para la calibracion trazable de un sistema de medicion de fotoluminiscencia, que comprende: a) al menos en cada caso uno de los siguientes patrones de fluorescencia (i) […]

Monitor de aerosol en tiempo real, del 17 de Junio de 2020, de Wuxi Maitong Scientific Instrument Co., Ltd: Un monitor de aerosol en tiempo real, que comprende: un conjunto de fuente de luz láser , configurado para emitir un rayo láser y generar […]

Un sistema óptico integrado para el examen de materiales de muestra, del 10 de Junio de 2020, de Iris Technology Solutions SL: Un sistema óptico que comprende: una fuente de luz ; un sistema de suministro de luz que comprende un reflector de una primera abertura […]

Dispositivo de soporte de elementos cromóforos, del 3 de Junio de 2020, de Genewave: Dispositivo de tipo biochip que comprende un sustrato cuya capa superficial forma una guía de onda plana , llevando dicha capa superficial elementos […]