PROCEDIMIENTO DE FABRICACIÓN DE PIEZAS POLARES DE IMANES DE FORMACIÓN DE IMÁGENES POR RESONANCIA MAGNÉTICA NUCLEAR.

Procedimiento de fabricación de un dispositivo de generación de campo magnético para la generación de un campo magnético estático en un aparato de formación de imágenes por Resonancia Magnética Nuclear,

comprendiendo el dispositivo de generación de campo magnético dos piezas polares (1, 2) que delimitan una cavidad y se sitúan a una distancia una de otra en lados opuestos de la cavidad, incluyendo cada pieza polar un elemento permanentemente magnetizado (3) y un elemento ferromagnético, que se sitúa más próximo de la cavidad que el elemento (3) permanentemente magnetizado, estando realizado cada elemento ferromagnético a partir de un elemento de base que tiene la forma de una placa ferromagnética monolítica (104) y de una capa laminada ferromagnética (4), cuyo objetivo es reducir la formación de corrientes de Foucault inducidas en la pieza polar ferromagnética y que se sitúa más próxima de la cavidad que la placa ferromagnética (104) y está formada por hojas ferromagnéticas planas (204) que están dispuestas adyacentes, orientadas perpendicularmente a la superficie de la placa ferromagnética monolítica (104) y aisladas eléctricamente unas de otras, estando el procedimiento caracterizado porque, para cada pieza polar, comprende las etapas de: - proporcionar cada hoja (204) con una pluralidad de muescas (604) o ranuras (604'), que se extienden desde el borde de la hoja a colocar adyacente a la placa ferromagnética (104) en el borde opuesto de la misma, y desde una cara de la hoja al otro, dejando al mismo tiempo puentes finos de material (704) para conectar las áreas de las hojas (204) que están separadas por las muescas (604) o ranuras (604'), - formar la capa laminada (4) colocando las hojas adyacentes unas a otras sobre la placa ferromagnética (104) y presionarlas mecánicamente una contra otras hasta el estado de ensamblado final, y a continuación, - separar por completo las áreas de las hojas (204) que están delimitadas por las muescas (604) o ranuras (604') cortando los puentes de material (704)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08172893.

Solicitante: ESAOTE S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIALE BIANCA MARIA, 25 20100 MILANO ITALIA.

Inventor/es: TREQUATTRINI, ALESSANDRO, PITTALUGA, STEFANO, CARLINI, DAVIDE.

Fecha de Publicación: .

Fecha Solicitud PCT: 30 de Mayo de 2001.

Clasificación Internacional de Patentes:

- G01R33/383 FISICA. › G01 METROLOGIA; ENSAYOS. › G01R MEDIDA DE VARIABLES ELECTRICAS; MEDIDA DE VARIABLES MAGNETICAS (indicación de la sintonización de circuitos resonantes H03J 3/12). › G01R 33/00 Dispositivos o aparatos para la medida de valores magnéticos. › que utilizan imanes permanente.

- G01R33/3873 G01R 33/00 […] › utilizando cuerpos ferromagnéticos.

Clasificación PCT:

- G01R33/383 G01R 33/00 […] › que utilizan imanes permanente.

- G01R33/3873 G01R 33/00 […] › utilizando cuerpos ferromagnéticos.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Finlandia, Chipre, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2359116_T3.pdf

Fragmento de la descripción:

La Invención se refiere a un procedimiento para fabricar un dispositivo de generación de campo magnético de aparatos de formación de imágenes por Resonancia Magnética Nuclear según el preámbulo de la reivindicación 1.

Actualmente se conocen diversos procedimientos y piezas polares magnéticas asociadas.

Según un procedimiento de la técnica anterior, la o las piezas polares magnéticas consisten en un elemento de base realizado en un material sólido y continuo, sobre el cual se deposita una capa ferromagnética adicional como una tapa, que se forma mediante una pluralidad de bloques, estando cada una a su vez, formada por una pluralidad de hojas ferromagnéticas pegadas, véase el documento EP-A-0 479 514.

El objetivo de esta construcción es suprimir o al menos reducir drásticamente la formación de corrientes de Foucault inducidas en la pieza polar ferromagnética, que afectan negativamente las características deseadas del campo magnético resultante, y especialmente el campo magnético generado por bobinas de gradiente.

Aunque la presente construcción de bloques laminados resuelve al menos parcialmente el problema de la supresión de corrientes en la masa ferromagnética de las piezas polares, afecta considerablemente los tiempos y costes de fabricación.

La invención tiene por objeto proporcionar un procedimiento de generación de campo magnético como se ha descrito anteriormente que es más sencillo, más rápido y más rentable y que permite obtener al menos una efectividad igual, o incluso una funcionalidad mejorada en la supresión de corrientes de Foucault inducidas en la pieza polar.

Según la invención, las reivindicaciones se obtienen por la combinación de características del preámbulo de la reivindicación 1 con las etapas de procedimiento de la parte caracterizadora de la reivindicación 1.

Otras mejoras de la invención constituyen el objeto de las subreivindicaciones.

Las características de la invención y las ventajas derivadas de la misma se harán más evidentes en la siguiente descripción de una realización no limitativa, ilustrada en los dibujos anexos, en los cuales:

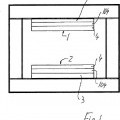

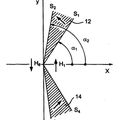

La figura 1 es una vista esquemática de la estructura de un dispositivo de generación de campo magnético en un aparato de formación de imágenes por Resonancia Magnética Nuclear.

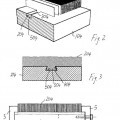

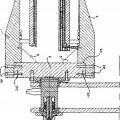

La figura 2 es una vista en perspectivo en corte de una pieza polar de un dispositivo que solamente materializa parcialmente la invención.

La figura 3 es una vista transversal en sección del dispositivo de la figura 2 con respecto de un plano paralelo a las hojas.

La figura 4 es una vista transversal en sección del dispositivo de las figuras anteriores respecto de un plano perpendicular al de la figura 3.

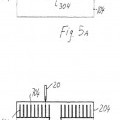

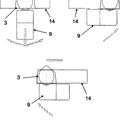

Las figuras 5A y 5B muestran una hoja según dos realizaciones de la invención.

La figura 6 es una vista transversal en sección de un dispositivo que no constituye una realización de la invención.

La figura 7 muestra una primera variante del dispositivo de la figura 6.

La figura 8 muestra una segunda variante del dispositivo de la figura 6.

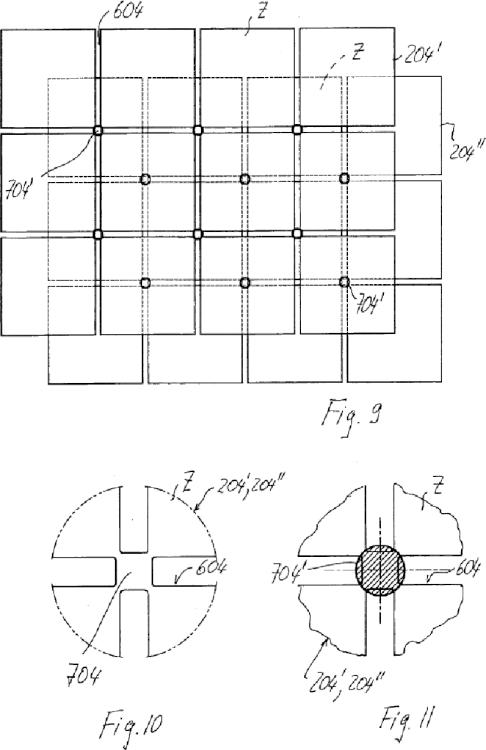

La figura 9 muestra la disposición de dos hojas de recubrimiento con muescas escalonadas en las dos direcciones del plano sustentado por las hojas.

La figura 10 muestra un detalle ampliado del puente de material que conecta las áreas de hoja separadas por muescas.

La figura 11 muestra un detalle ampliado similar al de la figura 10 en el cual 704' indica el punto en el cual los medios de troquelado efectúan la separación.

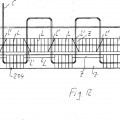

La figura 12 es una vista esquemática del modelo de las muescas que separan las diferentes áreas de una hoja o de bloques de hojas de recubrimiento relacionadas con la orientación de los conductores de una bobina de gradiente.

Con referencia a la figura 1, un dispositivo para generar campos magnéticos en aparatos de formación de imágenes por Resonancia magnética nuclear tiene dos piezas polares opuestas 1 y 2. Las dos piezas polares están cada una constituida por un elemento 3 hecho de un elemento material permanentemente magnetizado en combinación con elementos 4 hechos de un material ferromagnético. Las dos piezas polares están situadas a una distancia una de la otra, de este modo forman una cavidad o hueco atravesado por el campo magnético. Un elemento de culata magnética cierra el circuito magnético y soporta las dos piezas polares magnéticas 1 y 2.

En referencia ahora a las figuras 2 a 4, los dispositivos mostrados en los cuales se materializa solamente la invención, cada elemento ferromagnético está realizado de un elemento de base, que tiene la forma de una placa monolítica y de una capa exterior, con referencia a la cavidad definida por los elementos ferromagnéticos 4. La capa exterior consiste en una pluralidad de hojas 204 que están orientadas perpendicularmente a la superficie del elemento monolítico de base 104 que es una placa y que tiene una superficie sustancialmente paralela a la superficie de delimitación de la cavidad.

Las hojas 204 están realizadas de un material ferromagnético y revestidas por una capa eléctricamente aislante, por ejemplo barniz o similar.

Por razones de simplicidad, en la realización mostrada en las figuras, la capa monolítica 104 tiene una forma rectangular. Esto se ha de entender sin limitación, como que es evidente que la misma construcción de la capa laminada se puede aplicar a las piezas polares de cualquier forma y dimensión.

Las hojas 204 están dispuestas adyacentes unas a otras mediante paredes laterales 5 de presión que son paralelas a las hojas 204 y están fijadas al elemento monolítico 104 mediante tornillos o pernos introducidos en agujeros roscados correspondientes en los lados de extremo del elemento monolítico 104. Ventajosamente, las paredes de presión 5 tienen una parte superior ensanchada escalonada, que descansa sobre el lado del elemento monolítico 104 sobre el cual están dispuestas las hojas 204. El escalón se selecciona de un tamaño tal que las dos paredes de presión 6 pueden ejercer la acción compresiva predeterminada sobre las hojas 204 mientras se adhiere perfectamente contra el borde lateral del elemento monolítico 104.

Según una mejora adicional, cada hoja puede tener una extensión 304 en el borde con lo cual entra en contacto con el elemento monolítico 104, que tiene rebajes 404, por ejemplo una forma de cola de milano o trapezoidal, estando todas las extensiones 304 destinadas a engranarse en una ranura complementaria 304 formada en la superficie de contacto del elemento monolítico. Esta ranura de engrane está abierta al menos por un lado de extremo del elemento monolítico para permitir la inserción de las extensiones 304 en su interior. Por lo tanto, las hojas 204 son presionadas una contra otra deslizándolas transversalmente a lo largo de dicha ranura de engrane 504. Esta construcción tiene la ventaja de que las hojas se pueden montar sobre el elemento monolítico cuando el dispositivo está en un estado sustancialmente ensamblado. De hecho, en este caso, las hojas 204 siempre están unidas al elemento monolítico 104, sin tener en cuenta la orientación de su superficie sobre la cual dichas hojas están destinadas a descansar.

La construcción según las figuras 2 y 3 dispone que la masa de material ferromagnético está eléctricamente separado en una única dirección. Se puede proporcionar también, una separación transversal a la extensión axial de las hojas 204, proporcionando hojas 204 cuya longitud es inferior a la dimensión correspondiente del elemento monolítico de base 104 y más filas adyacentes de hojas adyacentes. En este caso, el elemento monolítico 104 tendrá varias ranuras 504 para engranar las extensiones 304 de las hojas 204. Las hojas 204 pueden tener diferentes extensiones de longitud dentro de la misma fila o entre diferentes filas o puede tener diferentes longitudes. Si se proporcionan diferentes longitudes dentro de una única fila, las líneas de separación transversal entre las filas de hojas no serán ortogonales a la extensión longitudinal de las hojas 204 y se proporcionarán varios tipos diferentes tipos, incluso líneas sustancialmente curvadas o discontinuas, es decir líneas en zigzag u onduladas.

Según los dispositivos mostrados en las figuras 5A y 5B, la separación transversal puede también no ser completa, sino parcial respecto de la altura global... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de fabricación de un dispositivo de generación de campo magnético para la generación de un campo magnético estático en un aparato de formación de imágenes por Resonancia Magnética Nuclear,

comprendiendo el dispositivo de generación de campo magnético dos piezas polares (1, 2) que delimitan una cavidad y se sitúan a una distancia una de otra en lados opuestos de la cavidad,

incluyendo cada pieza polar un elemento permanentemente magnetizado (3) y un elemento ferromagnético, que se sitúa más próximo de la cavidad que el elemento (3) permanentemente magnetizado,

estando realizado cada elemento ferromagnético a partir de un elemento de base que tiene la forma de una placa ferromagnética monolítica (104) y de una capa laminada ferromagnética (4), cuyo objetivo es reducir la formación de corrientes de Foucault inducidas en la pieza polar ferromagnética y que se sitúa más próxima de la cavidad que la placa ferromagnética (104) y está formada por hojas ferromagnéticas planas (204) que están dispuestas adyacentes, orientadas perpendicularmente a la superficie de la placa ferromagnética monolítica (104) y aisladas eléctricamente unas de otras, estando el procedimiento caracterizado porque, para cada pieza polar, comprende las etapas de:

- proporcionar cada hoja (204) con una pluralidad de muescas (604) o ranuras (604'), que se extienden desde el borde de la hoja a colocar adyacente a la placa ferromagnética (104) en el borde opuesto de la misma, y desde una cara de la hoja al otro, dejando al mismo tiempo puentes finos de material (704) para conectar las áreas de las hojas (204) que están separadas por las muescas (604) o ranuras (604'),

- formar la capa laminada (4) colocando las hojas adyacentes unas a otras sobre la placa ferromagnética (104) y presionarlas mecánicamente una contra otras hasta el estado de ensamblado final, y a continuación,

- separar por completo las áreas de las hojas (204) que están delimitadas por las muescas (604) o ranuras (604') cortando los puentes de material (704).

2. Procedimiento según la reivindicación 1, en el cual cada hoja (204) está provista de medios mecánicos (304) para engranarla con la placa ferromagnética (104).

3. Procedimiento según la reivindicación 1 o la reivindicación 2, en el cual las etapas de provisión y formación se realizan de manera que, en el estado ensamblado, se proporciona las muescas (604) o ranuras (604') bien en una posición coincidente, bien en una posición escalonada, entre las diferentes hojas (204).

4. Procedimiento según cualquier reivindicación anterior, en el cual las muescas (604) están todas dispuestas en el mismo borde de la hoja (204) o de manera alterna sobre bordes opuestos.

5. Procedimiento según cualquier reivindicación anterior, en el cual los puentes de material (704) se cortan por medios mecánicos o por un haz láser.

Patentes similares o relacionadas:

Dispositivo de formación de imágenes de partículas magnéticas (MPI), del 30 de Octubre de 2019, de MASMEC S.p.A: Un dispositivo de Formación de Imágenes de Partículas Magnéticas, MPI, que comprende un primer sistema de control magnético configurado para generar un campo magnético dentro […]

Dispositivo de formación de imágenes de partículas magnéticas (MPI), del 30 de Octubre de 2019, de MASMEC S.p.A: Un dispositivo de Formación de Imágenes de Partículas Magnéticas, MPI, que comprende un primer sistema de control magnético configurado para generar un campo magnético dentro […]

Aparato de IRM combinado con cámara de campo de luz, del 26 de Febrero de 2016, de Aspect Imaging Ltd: Un aparato de IRM para proporcionar imágenes de IRM y plenópticas superpuestas, en el que dicho aparato comprende:

polos de imán para crear un campo magnético […]

Aparato de IRM combinado con cámara de campo de luz, del 26 de Febrero de 2016, de Aspect Imaging Ltd: Un aparato de IRM para proporcionar imágenes de IRM y plenópticas superpuestas, en el que dicho aparato comprende:

polos de imán para crear un campo magnético […]

PROCEDIMIENTO DE FABRICACIÓN DE PIEZAS POLARES DE IMANES DE FORMACIÓN DE IMÁGENES POR RESONANCIA MAGNÉTICA NUCLEAR, del 18 de Mayo de 2011, de ESAOTE S.P.A.: - Procedimiento de fabricación de un dispositivo de generación de campo magnético para la generación de un campo magnético estático en un aparato de formación de imágenes por […]

PROCEDIMIENTO DE FABRICACIÓN DE PIEZAS POLARES DE IMANES DE FORMACIÓN DE IMÁGENES POR RESONANCIA MAGNÉTICA NUCLEAR, del 18 de Mayo de 2011, de ESAOTE S.P.A.: - Procedimiento de fabricación de un dispositivo de generación de campo magnético para la generación de un campo magnético estático en un aparato de formación de imágenes por […]

APARATO DE RESONANCIA MAGNÉTICA NUCLEAR, del 9 de Mayo de 2011, de ESAOTE S.P.A.: Aparato de formación de imágenes por resonancia magnética, que comprende un imán, teniendo dicho imán y al menos una estructura de soporte de imán, siendo dicho imán es capaz […]

APARATO DE RESONANCIA MAGNÉTICA NUCLEAR, del 9 de Mayo de 2011, de ESAOTE S.P.A.: Aparato de formación de imágenes por resonancia magnética, que comprende un imán, teniendo dicho imán y al menos una estructura de soporte de imán, siendo dicho imán es capaz […]

ESTRUCTURA DE IMAN PARA APARATO DE IRM Y APARATO DE IRM, del 26 de Abril de 2010, de ESAOTE S.P.A.: Estructura de imán para un aparato de IRM que utiliza un imán permanente, estructura de imán que tiene una forma de U invertida con dos piezas polares […]

ESTRUCTURA DE IMAN PARA APARATO DE IRM Y APARATO DE IRM, del 26 de Abril de 2010, de ESAOTE S.P.A.: Estructura de imán para un aparato de IRM que utiliza un imán permanente, estructura de imán que tiene una forma de U invertida con dos piezas polares […]

APARATO DE RESONANCIA MAGNETICA NUCLEAR, del 21 de Abril de 2010, de ESAOTE S.P.A.: Aparato de formación de imágenes por resonancia magnética, que comprende un imán, teniendo dicho imán al menos dos, preferiblemente tres lados abiertos, y delimitando […]

APARATO DE RESONANCIA MAGNETICA NUCLEAR, del 21 de Abril de 2010, de ESAOTE S.P.A.: Aparato de formación de imágenes por resonancia magnética, que comprende un imán, teniendo dicho imán al menos dos, preferiblemente tres lados abiertos, y delimitando […]

ESTRUCTURA MAGNETICA PARA GENERAR CAMPOS MAGNETICOS PARA SU USO EN LA DETECCION DE IMAGENES POR RESONANCIA MAGNETICA NUCLEAR., del 1 de Junio de 2007, de ESAOTE S.P.A.: LA INVENCION SE REFIERE A UNA ESTRUCTURA MAGNETICA PARA GENERAR CAMPOS MAGNETICOS APLICABLES EN LA DETECCION DE IMAGENES POR RESONANCIA MAGNETICA NUCLEAR, […]

APARATO PARA GENERAR CAMPOS MAGNETICOS UNIFORMES CON CUÑAS MAGNETICAS, del 16 de Diciembre de 2007, de NEW YORK UNIVERSITY: ESTRUCTURA MAGNETICA QUE GENERA UN CAMPO MAGNETICO UNIFORME QUE COMPRENDE AL MENOS UN PAR DE CUÑAS MAGNETICAS DE FORMA IDENTICA DISPUESTAS SIMETRICAMENTE […]

APARATO PARA GENERAR CAMPOS MAGNETICOS UNIFORMES CON CUÑAS MAGNETICAS, del 16 de Diciembre de 2007, de NEW YORK UNIVERSITY: ESTRUCTURA MAGNETICA QUE GENERA UN CAMPO MAGNETICO UNIFORME QUE COMPRENDE AL MENOS UN PAR DE CUÑAS MAGNETICAS DE FORMA IDENTICA DISPUESTAS SIMETRICAMENTE […]