EXTRUSOR ANULAR.

Extrusor anular para extrudir una masa (28), en especial, una mezcla de caucho,

junto con soportes (26) resistentes, habiéndose dispuesto sensiblemente en forma anular unos cojinetes (22) de transporte para los soportes (26) resistentes y habiéndolos recubierto con una vaina (32) separadora, habiéndose formado una canal (30) anular radialmente por fuera de dicha vaina (32) separadora, en cuya prolongación axial se ha previsto una zona de humedecimiento de los soportes resistentes, presentando el extrusor (10) anular un mandril (16) de extrusor, caracterizado porque el mandril del extrusor presenta una entalladura, cuyo fondo discurre radialmente dentro del plano de los soportes (26) resistentes, y donde la entalladura define una región de embutición, en la que los soportes (26) resistentes son rodeados por la masa (28) a extrudir, mientras la masa (28) se mueve en dirección axial

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E08010001.

Solicitante: VMI - AZ EXTRUSION GMBH.

Nacionalidad solicitante: Alemania.

Dirección: BAHNHOFSTRASSE 6 93486 RUNDING ALEMANIA.

Inventor/es: FISCHER,FLORIAN,W.

Fecha de Publicación: .

Fecha Solicitud PCT: 1 de Junio de 2008.

Clasificación Internacional de Patentes:

- B29C47/02C

- B29C47/20

- B29C47/22

Clasificación PCT:

- B29C47/02

- B29C47/20

- B29C47/22

- B29D30/70 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29D FABRICACION DE OBJETOS PARTICULARES A PARTIR DE MATERIAS PLASTICAS O DE SUSTANCIAS EN ESTADO PLASTICO (fabricación de gránulos B29B 9/00; fabricación de preformas B29B 11/00). › B29D 30/00 Fabricación de neumáticos, cubiertas o de sus partes constitutivas (fabricación de cámaras de aire B29D 23/24; unión de válvulas a cuerpos elásticos inflables B60C 29/00). › Capas de protección anulares.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2358953_T3.pdf

Fragmento de la descripción:

El invento se refiere a un extrusor anular según el preámbulo de la reivindicación 1.

Extrusores de este tipo para extrudir mezclas de caucho, en los cuales se recubren soportes resistentes, se conocen desde hace mucho. Típicamente, los soportes resistentes son envueltos por la masa extrusora suministrada lateralmente, que puede ser, por ejemplo, una mezcla de caucho, y luego atraviesan juntamente con la masa extrusora la boquilla de extrusión. Resulta desventajoso, en dicho proceso, que no se pueda controlar la posición exacta del soporte resistente de modo que no se pueda mantener frecuentemente la posición central deseada. Esto es válido, en especial, cuando los soportes resistentes son más bien flexibles.

Para tales soportes resistentes, se ha conocido también realizar la extrusión en dos etapas, previéndose primero una posición primaria con los soportes resistentes, que luego son recubiertos completamente en una segunda etapa. Un ejemplo para una solución semejante puede observarse en el documento DE 10 2005 044 988.

Sin embargo, en esta solución es necesario un procedimiento de doble extrusión comparativamente costoso de modo que no resulta sorprendente que no se haya impuesto esta solución.

La calidad de los productos de extrusión – precisamente cuando se utilizan piezas intercaladas como los soportes resistentes – depende en gran medida de la presión de extrusión. Los productos planos se extruden típicamente por medio de cabezales de extrusión, cuya boquilla de extrusión tiene forma de ranura. En el caso de pequeño espesor del producto plano y de gran anchura del producto plano, se crea precisamente en el centro de la ranura de la boquilla un considerable par de flexión, al que sólo se puede tomar en consideración cuando la boquilla de extrusión presenta interiormente una especie de nervio de tensión, que es rodeado por la masa a ser extrudida. Esto no presenta problemas cuando no se extruden simultáneamente piezas intercaladas o soportes resistentes. Pero cuando se trata de ello, un nervio de tensión semejante perturba la extrusión libre y se ha de renunciar al nervio de tensión.

El documento EP-A-0 472 864 revela un extrusor anular para extrudir una masa junto con soportes resistentes, que son conducidos en canales guía sensiblemente anulares. Los canales guía están recubiertos de una vaina separadora, habiéndose conformado radialmente por fuera de dicha vaina un canal anular, en cuya prolongación axial se ha previsto una zona de rociado del soporte resistente.

El documento US-A-5 069 850 revela un coextrusor para modificar el perfil exterior de un producto extrudido generalmente tubular. Con este conocido extrusor, se efectúa un montaje exactamente controlado de un revestimiento exterior de un material elastómero en la superficie de un producto extrudido tubular, fabricado continuamente, habiéndose provisto un comienzo liso, ascendente y una sección de revestimiento exterior con el producto extrudido.

Se le plantea al invento, en comparación con ello, la misión de crear un extrusor anular según el preámbulo de la reivindicación 1, que también sea apropiado para altas presiones y que esté en disposición de extrudir, sin fallos, soportes resistentes junto con la masa de extrusión.

Este problema se resuelve según el invento por medio de la reivindicación 1. Se obtienen perfeccionamientos ventajosos de las reivindicaciones subordinadas.

Según el invento, resulta especialmente ventajoso que se utilice un extrusor anular, que pueda extrudir la banda ancha incluso con altas presiones de extrusión de más de 300 bares, por ejemplo, de 500 ó 600 bares, sin que sea necesaria una construcción especialmente robusta Esto es debido al “autosoporte” de la forma anular. Mediante la presión interior, se somete a esfuerzo debido a la tracción el cabezal de extrusión en forma de anillo circular, siendo típicamente la resistencia a la tracción, por ejemplo del acero, sensiblemente mayor que la resistencia a la flexión, a la que estaría expuesto un cabezal de extrusión correspondiente en la realización de una boquilla de ranura ancha.

Según el invento, puede prescindirse de nervios de tensión de modo que los soportes resistentes son libremente extrudibles y no existen limitaciones en cuanto a su disposición.

La selección de la posición y de la disposición exacta de los soportes resistentes puede definirse según el invento realizando cojinetes de transporte, que se sujetan preferiblemente como implantes recambiables. Para ello, se prevé según el invento un vaina separadora, que sirve de pared interior radial para un canal anular, a través de la cual se suministra paralelamente al eje la masa a extrudir para los soportes resistentes. La vaina separadora puede retirarse preferiblemente en dirección axial de modo que los cojinetes de transporte puedan ser liberados y puedan colocarse los soportes resistentes a elección del usuario. Para ello, los cojinetes de transporte de los soportes resistentes presentan canales abiertos, que apuntan preferiblemente radialmente hacia fuera y que tienen sensiblemente forma de U y pueden ser adaptados en su forma a la de los soportes resistentes.

Tras retirar el mandril del extrusor de la vaina del extrusor o del cabezal del extrusor preferiblemente hacia atrás, se puede desplazar también la vaina separadora y los canales de los cojinetes de transporte quedan abiertos. En esta posición, también es posible, sin más, la limpieza del extrusor.

Otra ventaja especial adicional de la disposición de vainas separadoras estriba en que una vaina separadora semejante puede construirse manifiestamente plana, de modo que el canal anular brinde una corriente coaxial a la masa a extrudir. Se puede desatender entonces la componente radial al embutir el soporte resistente en la masa a extrudir y especialmente la correspondiente entalladura en el mandril del extrusor, que forma la región de embutición, también puede presentar un fondo paralelo al eje, que favorece la corriente paralela al eje de la masa a extrudir en esta zona.

Únicamente en la parte de la entrada de la entalladura se ha previsto preferiblemente una superficie inclinada recta muy corta de la entalladura. Pero justamente allí aún soportan los cojinetes de transporte de los soportes resistentes especialmente bien los soportes resistentes, de modo que la componente radial de la corriente no dé lugar allí a la flexión elástica del soporte resistente.

Se prefiere según el invento seleccionar la configuración de la entalladura de tal modo que sea claramente mayor que, por ejemplo, la mitad del espesor de material de la banda a extrudir. Para la embutición intensiva bajo alta presión, resulta ventajoso que la masa a extrudir actúe por todos los lados sobre los soportes resistentes y precisamente con la presión más similar posible de modo que, según el invento, antes de la propia boquilla de extrusión se prevea un apaciguamiento de la corriente con un espacio interior ampliado, que corresponda a la zona de embutición.

Mediante la disposición del invento, se garantiza una posición central segura de los soportes resistentes. Para ello, se elige el canal del cojinete de transporte de modo que los soportes resistentes se extrudan conjuntamente en el centro de la altura de la ranura de la boquilla.

Resulta además especialmente ventajoso, según el invento, que con las aplicaciones del cojinete de transporte se puedan tener en cuenta las diferentes exigencias en cuanto a la forma de los soportes resistentes. La disposición de los soportes resistentes, sus dimensiones y su número se pueden adaptar, por tanto, en amplios márgenes a las exigencias, siendo también posible producir varias capas de soportes resistentes mutuamente desplazados sobre cojinetes de molde con canales configurados convenientemente, cuya altura sea diferente.

Ventajas, detalles y características adicionales se obtienen de la descripción siguiente de un ejemplo de realización a base del dibujo. Lo muestran las figuras:

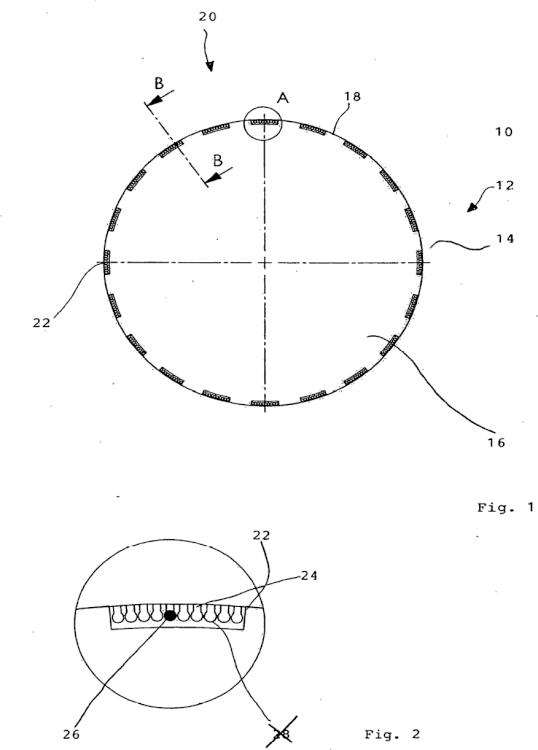

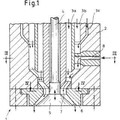

Figura 1 una vista esquemática de una sección a través del cabezal de extrusor de un extrusor según el invento en una forma de realización;

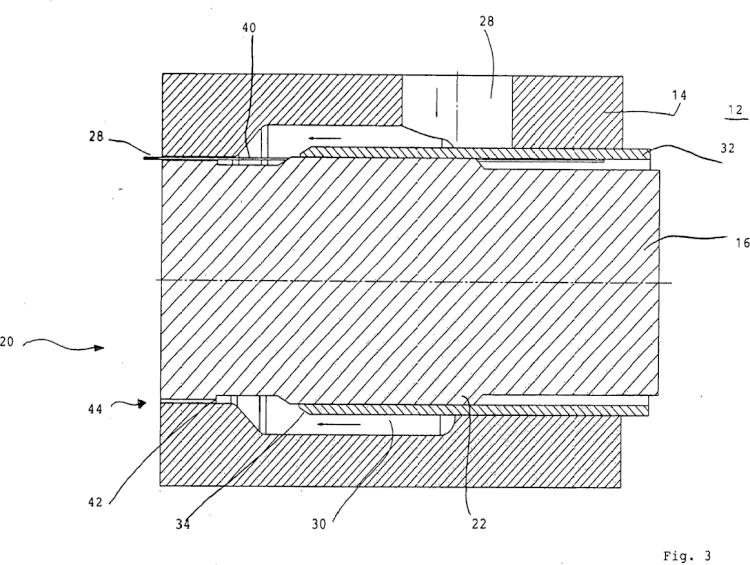

Figura 2 una representación ampliada de un detalle de la figura 1;

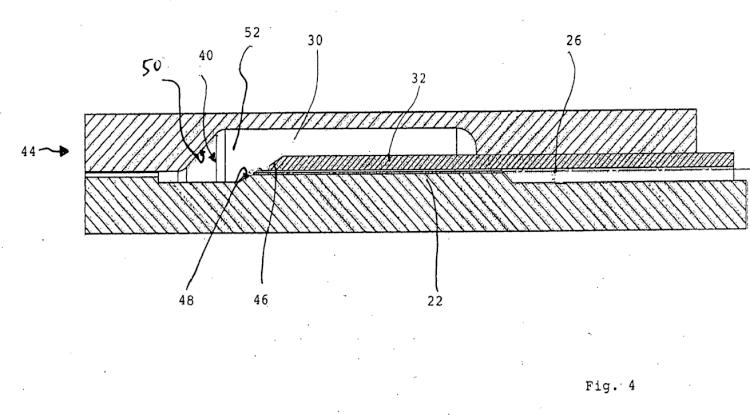

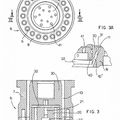

Figura 3 una sección longitudinal a través de un cabezal de extrusor según el invento; y

Figura 4 una representación ampliada de un detalle de la figura 3.

El extrusor 10 representado... [Seguir leyendo]

Reivindicaciones:

1. Extrusor anular para extrudir una masa (28), en especial, una mezcla de caucho, junto con soportes (26) resistentes, habiéndose dispuesto sensiblemente en forma anular unos cojinetes (22) de transporte para los soportes (26) resistentes y habiéndolos recubierto con una vaina (32) separadora, habiéndose formado una canal (30) anular radialmente por fuera de dicha vaina (32) separadora, en cuya prolongación axial se ha previsto una zona de humedecimiento de los soportes resistentes, presentando el extrusor (10) anular un mandril (16) de extrusor, caracterizado porque el mandril del extrusor presenta una entalladura, cuyo fondo discurre radialmente dentro del plano de los soportes (26) resistentes, y donde la entalladura define una región de embutición, en la que los soportes (26) resistentes son rodeados por la masa (28) a extrudir, mientras la masa (28) se mueve en dirección axial.

2. Extrusor anular según la reivindicación 1, caracterizado porque los cojinetes (22) de transporte para los soportes (26) resistentes están recubiertos por fuera por la vaina (32) separadora.

3. Extrusor anular según la reivindicación 1 ó 2, caracterizado porque el extrusor (10) anular está compuesto de un cabezal (12) de extrusor y del mandril (16) del extrusor, entre los cuales se extiende una boquilla (20) de extrusión, y en cuya prolongación se extiende la vaina (32) separadora.

4. Extrusor anular según una de las reivindicaciones precedentes, caracterizado porque la vaina (32) separadora puede moverse axialmente con respecto al mandril (16) del extrusor y los cojinetes (22) de transporte presentan canales (24) guía, que están abiertos radialmente hacia fuera.

5. Extrusor anular según una de las reivindicaciones precedentes, caracterizado porque se ha colocado una vaina (32) separadora coaxialmente al mandril (16) del extrusor.

6. Extrusor anular según una de las reivindicaciones precedentes caracterizado, porque la vaina (32) separadora puede desplazarse con respecto al mandril (16) del extrusor, en especial, en una dirección paralela a la dirección de extrusión.

7. Extrusor anular según una de las reivindicaciones precedentes, caracterizado porque los cojinetes (22) de transporte para recibir los soportes (26) resistentes presentan canales abiertos radialmente hacia fuera, que pueden cerrarse por la vaina (32) separadora.

8. Extrusor anular según una de las reivindicaciones precedentes, caracterizado porque la vaina (32) separadora presenta un bisel o redondeado por su extremo, que da hacia la boquilla (20) de extrusión, que se extiende a modo de un cono exterior.

9. Extrusor anular según una de las reivindicaciones precedentes, caracterizado porque el mandril (16) del extrusor presenta una entalladura, cuyo fondo se extiende longitudinalmente paralelamente al eje por lo menos en un 80 por ciento, preferiblemente por lo menos en el 90 por ciento, de la longitud de la entalladura a la misma altura radial.

10. Extrusor anular según una de las reivindicaciones precedentes, caracterizado porque una entalladura en el mandril (16) del extrusor yuxtapuesta a los cojinetes (22) de transporte para los soportes (26) resistentes presenta una superficie inclinada, cuya pendiente tiene menos de 60 grados con respecto del eje del extrusor (10), en especial, menos de 45 grados y preferiblemente unos 30 grados.

11. Extrusor anular según una de las reivindicaciones precedentes, caracterizado porque el mandril (16) del extrusor presenta una entalladura, que se yuxtapone en la dirección de la corriente a los cojinetes (22) de transporte para los soportes (26) resistentes y cuya profundidad radial es mayor que el espesor de la ranura anular de la boquilla (20) de extrusión, en especial, aproximadamente el doble de grande.

12. Extrusor anular según una de las reivindicaciones precedentes, caracterizado porque, opuestamente a una entalladura del mandril (16) del extrusor, queda una superficie inclinada del canal (30) anular, que se extiende aproximadamente por el centro axial de la entalladura y cuyo ángulo de posición de la inclinación es, en especial, de más 30º y menos de 60º y preferiblemente de unos 45º.

13. Extrusor anular según una de las reivindicaciones anteriores, caracterizado porque los soportes (26) resistentes son conducidos en cojinetes (22) de transporte, que se han configurado como implantes extraíbles.

14. Extrusor anular según una de las reivindicaciones precedentes, caracterizado porque cada cojinete (22) de transporte presenta por lo menos 4 canales, preferiblemente aproximadamente de 7 a 15 y, en especial, 10 canales para recibir los soportes (26) resistentes.

15. Extrusor anular según una de las reivindicaciones precedentes, caracterizado porque los soportes (26) resistentes están claramente separados mutuamente, observados en dirección tangencial a la boquilla (20) de extrusión, especialmente en algo más de la mitad de su anchura tangencial.

5 16. Extrusor anular según una de las reivindicaciones precedentes, caracterizado porque durante la extrusión unos soportes (26) resistentes acompañantes en la boquilla (20) de extrusión están completamente embutidos en la masa (28) de extrusión.

17. Extrusor anular según una de las reivindicaciones precedentes, caracterizado porque los soportes (26) resistentes se extienden de modo sensiblemente paralelo al eje de la boquilla (20) de extrusión y lo rodean sensiblemente en forma de anillo anular.

Patentes similares o relacionadas:

Procedimiento de moldeo por extrusión y soplado para recipientes plásticos, en particular para botellas plásticas, del 20 de Septiembre de 2017, de ALPLA WERKE ALWIN LEHNER GMBH & CO. KG: Procedimiento de moldeo por extrusión y soplado para recipientes plásticos, en particular para botellas plásticas, en donde un tubo flexible […]

Procedimiento para fabricar cuerpos huecos de plástico moldeados por soplado y cabezal de extrusión múltiple para realizar el procedimiento, del 22 de Febrero de 2017, de FEUERHERM, HARALD: Procedimiento para fabricar cuerpos huecos de plástico moldeados por soplado, en el que se extruyen al mismo tiempo unas preformas tubulares desde al menos […]

Herramienta de extrusión para la fabricación de preformas tubulares, del 4 de Enero de 2017, de FEUERHERM, HARALD: Herramienta de extrusión para la generación de preformas tubulares con un mandril , un cuerpo de tobera , un inserto de tobera anular […]

Cabeza de extrusión para la fabricación de cuerpos huecos, del 20 de Julio de 2016, de Gross, Heinz: Cabeza de extrusión para extrusionadoras de plástico, especialmente para la fabricación de preformas para recipientes soplados, que presenta dos piezas […]

Tapón de refrigeración alineable para extrusora, del 26 de Agosto de 2015, de LUPKE, MANFRED ARNO ALFRED: Aparato de moldeo para formar una tubería de pared doble, que comprende una extrusora , un cabezal de extrusión y unos bloques del molde […]

Tapón de refrigeración alineable para extrusora, del 26 de Agosto de 2015, de LUPKE, MANFRED ARNO ALFRED: Aparato de moldeo para formar una tubería de pared doble, que comprende una extrusora , un cabezal de extrusión y unos bloques del molde […]

Cabezal extrusor así como procedimiento de extrusión, del 19 de Agosto de 2013, de KAUTEX MASCHINENBAU GMBH: Cabezal extrusor para la fabricación de una preforma de varias capas en forma de manguera de un materialtermoplástico reblandecido, con por lo menos una banda de visualización […]

Cabezal extrusor así como procedimiento de extrusión, del 19 de Agosto de 2013, de KAUTEX MASCHINENBAU GMBH: Cabezal extrusor para la fabricación de una preforma de varias capas en forma de manguera de un materialtermoplástico reblandecido, con por lo menos una banda de visualización […]

CABEZAL DE EXTRUSIÓN PARA MOLDEAR POR SOPLADO CUERPOS HUECOS CON UN SISTEMA PARA LA DISTRIBUCIÓN DEL GROSOR DE LAS PAREDES DEL MACARRÓN, del 27 de Enero de 2011, de UNILOY MILACRON S.R.L: Cabezal de extrusión para moldear por soplado cuerpos huecos que comprende: - un cuerpo que define en su interior una cámara sustancialmente […]

CABEZAL DE EXTRUSIÓN PARA MOLDEAR POR SOPLADO CUERPOS HUECOS CON UN SISTEMA PARA LA DISTRIBUCIÓN DEL GROSOR DE LAS PAREDES DEL MACARRÓN, del 27 de Enero de 2011, de UNILOY MILACRON S.R.L: Cabezal de extrusión para moldear por soplado cuerpos huecos que comprende: - un cuerpo que define en su interior una cámara sustancialmente […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA PRODUCCIÓN DE ENVASES DE PLÁSTICO, del 6 de Septiembre de 2011, de MAUSER-WERKE GMBH: Cabeza de extrusión para la fabricación de cuerpos huecos de plástico de varias capas moldeados por soplado, con una carcasa , en la que están previstas dos […]