Máquina herramienta y procedimiento para fabricar engranajes.

Máquina herramienta, en particular máquina fresadora, comprendiendo

1.

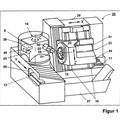

1 un bastidor de máquina (1);

1.2 un portaherramientas (2) montado sobre el bastidor de máquina (1), en el que se aloja una herramienta (3); 1.3 un dispositivo de accionamiento (4) para el accionamiento giratorio de la herramienta (3) en el portaherramientas (2) alrededor de un eje de herramienta (5);

1.4 un dispositivo de sujeción (6) montado sobre el bastidor de máquina (1) para alojar una pieza de trabajo (7); 1.5 un primer dispositivo de accionamiento rotativo (8) para generar un primer movimiento angular relativo entre el portaherramientas (2) y el dispositivo de sujeción (6), así como un segundo dispositivo de accionamiento rotativo (9) para generar un segundo movimiento angular relativo entre el portaherramientas (2) y el dispositivo de sujeción (6);

1.6 un dispositivo de accionamiento traslativo (11) para generar un movimiento de traslación relativo entre el portaherramientas (2) y el dispositivo de sujeción (6) a lo largo de tres ejes;

1.7 un dispositivo de mando (12) que está configurado de tal manera que permite controlar de manera sustancialmente simultánea los movimientos rectilíneos relativos entre el portaherramientas (2) y el dispositivo de sujeción (6) y los movimientos angulares relativos entre el portaherramientas (2) y el dispositivo de sujeción (6); en donde

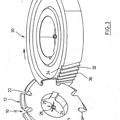

1.8 la herramienta (3) está configurada como fresa frontal o fresa circunferencial frontal, y comprende filos (14) que presentan por lo menos un contorno parcial de un dentado (13) que hay que fresar en la pieza de trabajo (7); y en donde

1.9 el diámetro exterior de los filos (14) es mayor que la distancia entre dos flancos de diente adyacentes (15, 16) - vano entre dientes (17) -;

caracterizada por que

1.10 El dispositivo de mando (12) está configurado para mover la herramienta (3) a través de la región del dentado que hay que crear (13), de tal manera que la herramienta se desplaza en su conjunto a lo largo de los flancos de diente que hay que mecanizar (15, 16) a una distancia constante con respecto al fondo del vano entre dientes (20) y/o a la cabeza de diente (19) del dentado que hay que crear.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2009/009024.

Solicitante: VOITH PATENT GMBH.

Nacionalidad solicitante: Alemania.

Dirección: St. Pöltener Str. 43 89522 Heidenheim ALEMANIA.

Inventor/es: HÜTTER,WOLFGANG, HUMMEL,ERHARD.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23F21/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23F FABRICACION DE ENGRANAJES O DE CREMALLERAS (por estampado B21D; por laminado B21H; por forja o prensado B21K; por moldeo B22; dispositivos para copiar o controlar B23Q; máquinas o dispositivos para trabajar con muela o pulir en general B24B). › B23F 21/00 Herramientas especialmente concebidas para ser utilizadas con máquinas que sirven para la fabricación de dientes de engranaje. › Herramientas de fresado.

- B23F21/20 B23F 21/00 […] › Fresas pivotantes.

- B23F23/00 B23F […] › Accesorios o equipos combinados con las máquinas de hacer engranajes dispuestos en estas máquinas, o especialmente concebidos para ser incorporados a estas máquinas (accesorios o equipos no limitados a las máquinas de tallar engranajes B23Q; mecanismos de guiado de las herramientas, ver los grupos correspondientes en la fabricación de engranajes).

- B23F5/20 B23F […] › B23F 5/00 Fabricación de dientes en engranaje rectos, que implican el desplazamiento de una herramienta con relación a la pieza que va a ser trabajada con un movimiento de rodamiento o de envolvimiento con relación a los dientes que se van a realizar. › por fresado.

- B23F9/08 B23F […] › B23F 9/00 Fabricación de engranajes dotados de dientes curvos en sentido longitudinal. › por fresado, p. ej. con rosca hembra helicoidal.

PDF original: ES-2516465_T3.pdf

Fragmento de la descripción:

Máquina herramienta y procedimiento para fabricar engranajes La presente invención se refiere a una máquina herramienta, en particular una máquina fresadora, así como un procedimiento para el fresado de engranajes tales como engranajes rectos, engranajes de corona, engranajes helicoidales y engranajes cónicos.

Este tipo de engranajes, en particular con un dentado exterior, básicamente pueden tener un dentado recto u oblicuo. Asimismo, en particular en los engranajes cónicos se conocen dentados espirales, lo cual significa que los flancos de los dientes presentan una curvatura longitudinal en forma de arco de círculo. Este tipo de engranajes cónicos también se denominan como ruedas cónicas helicoidales. Si se provee un desplazamiento del eje, los engranajes cónicos también reciben el nombre de ruedas hipoides. Adicionalmente, también se conoce una pluralidad de otros dentados, tales como dentados paloides o Klingelnberg y dentados Gleason.

Básicamente, para la fabricación de dentados exteriores se emplean dos procedimientos, es decir, el fresado de perfiles y el fresado por generación. En el fresado de perfiles, el contorno de la herramienta fresadora se transfiere directamente a la pieza de trabajo, en donde el movimiento de tallado sólo es efectuado por el giro de la herramienta fresadora, mientras que la pieza de trabajo en general permanece inmóvil. Después de haberse producido un vano entre dientes, la pieza de trabajo se hace girar a la siguiente posición de paso de diente. Como herramientas se usan en particular cabezales portacuchillas y fresas frontales.

Para una fabricación rentable de engranajes de dentado externo recto u oblicuo, tales como engranajes rectos, se usa el fresado por generación, en donde la pieza de trabajo geométricamente representa un husillo de entrada simple o múltiple que forma un engranaje helicoidal con la pieza de trabajo que hay que dotar de dientes. La fresa madre se acciona durante el proceso de fresado y al mismo tiempo se desplaza a lo largo de la pieza de trabajo, en particular de manera traslativa, para producir los vanos entre dientes.

El fresado por generación también incluye el así llamado procedimiento de dentado de paso continuo. Para ello se emplean como herramientas cabezales portacuchillas que en su lado frontal presentan una pluralidad de cuerpos cortantes orientados exclusivamente en la dirección axial que se aleja de la herramienta, los cuales se disponen de manera concéntrica con respecto al diámetro exterior del cabezal portacuchillas. Cada uno de los cuerpos cortantes tiene una forma de realización diferente y por lo tanto presenta una geometría de filo individual, de tal manera que cada cuerpo cortante sólo rebaja una determinada porción de un flanco. El contorno de giro de la herramienta, es decir, el de todos los filos de los cuerpos cortantes, produce el vano entre dientes que se quiere fabricar. En este procedimiento, la pieza de trabajo y la herramienta giran de forma relativa entre sí de acuerdo con una determinada regularidad, de tal manera que los flancos de diente del vano entre dientes se forman mediante cortes envolventes de los diferentes filos.

Una desventaja en el proceso de dentado de paso continuo es el alto grado de dispendio en el equipamiento, ya que las velocidades de giro de la pieza de trabajo y de la herramienta se han de ajustar de manera exacta dependiendo del dentado que se quiera fresar. Debido al complejo control del procedimiento de fresado, se requieren máquinas especiales, cuya adquisición es costosa.

En el así llamado procedimiento de inmersión, también denominado como procedimiento de dentado de paso individual, los vanos entre dientes son producidos individualmente por la inmersión de la herramienta. La pieza de trabajo permanece inmóvil durante el procedimiento de inmersión, después de lo cual se mueve a la siguiente posición de paso de diente y se fresa el siguiente vano entre dientes, hasta que el engranaje cónico se haya completado en su totalidad. Para ello, al igual que en el procedimiento de paso continuo, se emplea un cabezal portacuchillas, cuyos cuerpos cortantes, sin embargo, tienen todos la misma forma y corresponden al perfil del vano entre dientes que hay que fresar.

La mayor desventaja de los procedimientos descritos consiste en que las herramientas en principio sólo son apropiadas para un dentado específico. Si se desean dentados especiales, también se tienen que fabricar fresas especiales que no sólo tienen un alto coste, sino que también en la mayoría de los casos implican un largo plazo de entrega.

Para la fabricación de engranajes cónicos mediante el procedimiento de paso individual o continuo, el diámetro exterior de la herramienta depende del dentado deseado y en particular del diámetro exterior del engranaje cónico que hay que fabricar. Esto se debe a que en particular el radio del arco longitudinal del flanco de diente equivale sustancialmente a la mitad del diámetro de los filos en relación al eje de giro del cabezal portacuchillas. Debido a esto se requieren herramientas pesadas y, por consiguiente, accionamientos más potentes, y debido al elevado peso de las herramientas sólo se pueden alcanzar avances y movimientos de giro reducidos, de tal manera que se prolongan los tiempos de mecanizado. Dependiendo del peso de las herramientas, las mismas no siempre pueden ser depositadas en el cargador de herramientas, sino que más bien tienen que ser cambiadas manualmente. Una manipulación, por ejemplo, por robots industriales, se tiene que descartar debido a las cargas de inercia demasiado

grandes durante el cambio de herramienta. Para la fabricación de engranajes relativamente pequeños, las herramientas pueden ser almacenadas en el cargador de herramientas de la máquina herramienta, aunque en la mayoría de los casos ocupan mucho espacio debido a su diámetro relativamente grande, de tal manera que es necesario proveer cargadores de herramientas significativamente más grandes.

Una particular desventaja en lo concerniente a los tiempos de equipamiento es el ajuste de los cabezales portacuchillas en el procedimiento de paso individual y continuo, debido a que todos los cuerpos cortantes tienen que ser alineados de una manera tan exacta que como contorno giratorio producen la geometría exacta del vano entre dientes que hay que fresar.

Recientemente se han realizado ensayos para fabricar engranajes tales como engranajes cónicos a través de un mecanizado de alta velocidad con desprendimiento de virutas (HSC) . En este procedimiento se emplean fresas frontales y perfiladas que a muy altas velocidades de giro y avance con una potencia de desprendimiento de virutas relativamente baja (reducido espesor de virutas) van tallando por líneas los vanos entre dientes. Los procesos de mecanizado que en particular se realizan en máquinas herramientas de cinco ejes, resultan en tiempos de mecanizado particularmente largos, debido al reducido volumen de formación de virutas, lo que por otra parte protege al husillo y las disposiciones de cojinetes de la máquina herramienta.

En cuanto al estado de la técnica documentado de forma impresa, se hace referencia al documento DE 37 52 009 T3, en donde las características conocidas a raíz de dicho documento se resumen en el concepto general de la reivindicación 1. En dicho documento se describe una máquina fresadora de engranajes de ejes múltiples para la fabricación de engranajes cónicos y engranajes hipoides, en donde se provee un dispositivo de mando que puede mover un portaherramientas y un dispositivo de recepción para la pieza de trabajo simultáneamente a lo largo de cinco ejes. Debido a la forma de inmersión de la herramienta en la pieza de trabajo, es necesario, sin embargo, que la herramienta tenga un diámetro exterior equivalente al doble del radio de curvatura de las curvas longitudinales de los flancos de diente. Por lo tanto es necesario que para cada geometría de dentado nueva se fabrique una nueva herramienta. Además, la máquina no está destinada a ser usada como máquina fresadora universal para la fabricación de otros componentes diferentes de tales dentados especiales.

En el documento de la patente europea EP 0 850 120 B1 se describe un procedimiento de tronzado de herramienta que disminuye el desgaste de los filos individuales de un cabezal portacuchillas con forma de pote. Allí se propone que el cabezal portacuchillas con forma de pote, cuyo diámetro a su vez tiene que estar ajustado a un radio de curvatura del dentado espiral que hay que crear en los engranajes cónicos, durante la inmersión se introduzca de forma oblicua en el vano entre dientes, en donde un vector de avance presenta una componente en dirección perpendicular al fondo del vano entre dientes y una... [Seguir leyendo]

Reivindicaciones:

1. Máquina herramienta, en particular máquina fresadora, comprendiendo 1.1 un bastidor de máquina (1) ;

1.2 un portaherramientas (2) montado sobre el bastidor de máquina (1) , en el que se aloja una herramienta (3) ;

1.3 un dispositivo de accionamiento (4) para el accionamiento giratorio de la herramienta (3) en el portaherramientas (2) alrededor de un eje de herramienta (5) ;

1.4 un dispositivo de sujeción (6) montado sobre el bastidor de máquina (1) para alojar una pieza de trabajo (7) ;

1.5 un primer dispositivo de accionamiento rotativo (8) para generar un primer movimiento angular relativo entre el portaherramientas (2) y el dispositivo de sujeción (6) , así como un segundo dispositivo de accionamiento rotativo (9) para generar un segundo movimiento angular relativo entre el portaherramientas (2) y el dispositivo de sujeción (6) ;

1.6 un dispositivo de accionamiento traslativo (11) para generar un movimiento de traslación relativo entre el portaherramientas (2) y el dispositivo de sujeción (6) a lo largo de tres ejes;

1.7 un dispositivo de mando (12) que está configurado de tal manera que permite controlar de manera sustancialmente simultánea los movimientos rectilíneos relativos entre el portaherramientas (2) y el dispositivo de sujeción (6) y los movimientos angulares relativos entre el portaherramientas (2) y el dispositivo de sujeción (6) ; en donde 1.8 la herramienta (3) está configurada como fresa frontal o fresa circunferencial frontal, y comprende filos (14) que presentan por lo menos un contorno parcial de un dentado (13) que hay que fresar en la pieza de trabajo (7) ; y en donde 1.9 el diámetro exterior de los filos (14) es mayor que la distancia entre dos flancos de diente adyacentes (15, 16)

â?" vano entre dientes (17) â?";

caracterizada por que 1.10 El dispositivo de mando (12) está configurado para mover la herramienta (3) a través de la región del dentado que hay que crear (13) , de tal manera que la herramienta se desplaza en su conjunto a lo largo de los flancos de diente que hay que mecanizar (15, 16) a una distancia constante con respecto al fondo del vano entre dientes (20) y/o a la cabeza de diente (19) del dentado que hay que crear.

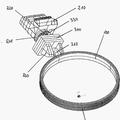

2. Máquina herramienta de acuerdo con la reivindicación 1, caracterizada por que la máquina herramienta presenta una pieza de trabajo (7) con un dentado espiral que hay que crear, sujetada por el dispositivo de sujeción (6) ; y

2.1 el diámetro exterior de los filos (14) es mayor o menor que el doble del radio de una curva longitudinal de flanco de diente de un dentado espiral que hay que crear en la pieza de trabajo (7) , en donde en la dirección longitudinal de los flancos de diente de vanos entre dientes cónicos el diámetro es mayor que el doble del radio de la curva longitudinal de flanco de diente del flanco de diente cóncavo o más pequeño que el doble del radio del flanco de diente convexo.

3. Máquina herramienta de acuerdo con las reivindicaciones 1 o 2, caracterizada por que el eje de herramienta (5) se ubica de manera perpendicular o formando un ángulo, en particular con un ángulo entre 45º y 135º , en particular entre 80º y 100º , en relación a la superficie que hay que rebajar, en particular el lado del flanco de diente de la pieza de trabajo (7) .

4. Máquina herramienta de acuerdo con cualquiera de las reivindicaciones 1 a 3, caracterizada por que el ángulo del eje de herramienta (5) con respecto a un diámetro de la pieza de trabajo (3) durante el movimiento a lo largo del flanco de diente que hay que mecanizar (15, 16) varía, en particular varía permanentemente.

5. Máquina herramienta de acuerdo con cualquiera de las reivindicaciones 1 a 4, caracterizada por que el eje de herramienta (5) se extiende en el exterior de la región del dentado (13) que hay que crear.

6. Máquina herramienta de acuerdo con cualquiera de las reivindicaciones 1 a 5, caracterizada por que los filos (14) , vistos en la dirección radial de la herramienta (3) , están orientados en la dirección que se aleja de la herramienta (3) .

7. Procedimiento para fabricar un dentado (13) en una máquina herramienta de acuerdo con cualquiera de las reivindicaciones 1 a 6, comprendiendo las siguientes etapas:

7.1 Posicionar la herramienta (3) fuera de la región (18) del dentado (13) que hay que producir;

7.2 Accionar la herramienta (3) de manera giratoria;

7.3 Mover la herramienta (3) con una parte de los filos (14) dispuestos en la región de la circunferencia exterior de la herramienta (3) a través de la región (18) del dentado (13) que hay que crear en la pieza de trabajo (7) mediante el control de uno o varios dispositivos de accionamiento o de dispositivos de accionamiento (4, 8, 9) a través del dispositivo de mando (12) , de tal manera que se fresa por lo menos un contorno parcial de un flanco de diente (15, 16) desplazándose en general la herramienta (3) a lo largo del flanco de diente que hay que mecanizar (15, 16) , con una distancia constante con respecto al fondo del vano entre dientes (20) y/o a la cabeza 14 5

de diente (19) del dentado;

7.4 Retirar la herramienta (3) fuera de la región (18) del dentado (13) que hay que producir;

7.5 Girar la pieza de trabajo (7) y/o la herramienta (3) alrededor del eje de la pieza de trabajo (10) a una posición desplazada al menos un paso de diente;

7.6 Repetir las etapas 7.3 a 7.5 hasta que todos los flancos de diente de la pieza de trabajo (7) hayan sido mecanizados de la misma manera y los vanos entre dientes hayan sido producidos completamente.

8. Procedimiento de acuerdo con la reivindicación 7, caracterizado por que las etapas 7.2 a 7.4 primero se ejecutan para producir respectivamente un primer flanco de diente (15, 16) de cada diente del dentado (13) que hay que crear y a continuación se repiten para producir respectivamente un segundo flanco de diente (15, 16) de cada diente del dentado (13) que hay que crear, antes de ejecutar la etapa 7.5, o por que las etapas 7.2 a 7.5 primero se ejecutan para producir respectivamente un primer flanco de diente (15, 16) de cada diente del dentado (13) que hay que crear y a continuación se repiten para producir respectivamente un segundo flanco de diente (15, 16) de cada diente del dentado (13) que hay que crear.

9. Procedimiento de acuerdo con cualquiera de las reivindicaciones 7 u 8, caracterizado por que el dentado (13) se somete a un fresado previo en un proceso de mecanizado en bruto, de tal manera que el dentado adopta por lo menos aproximadamente la geometría de fresado nominal acabada, y se termina de fresar en un proceso de mecanizado fino subsiguiente por medio de una herramienta de mecanizado fino, de tal manera que el dentado (13) adopta la geometría de fresado nominal acabada, ejecutándose respectivamente las etapas 7.1 a 7.6.

10. Procedimiento de acuerdo con la reivindicación 9, caracterizado por que después del proceso de mecanizado en bruto y del proceso de mecanizado fino se lleva a cabo por lo menos un proceso de mecanizado adicional, en particular un tratamiento térmico y/o un proceso de rectificado o un proceso de escarpado en el dentado.

11. Procedimiento de acuerdo con cualquiera de las reivindicaciones 7 a 10, caracterizado por que la profundidad y/o la anchura del vano entre dientes (17) que hay que crear se distribuye entre varios cortes, de tal manera que se realiza un mecanizado en varios niveles de profundidad (E1 -E3) y/o de anchura.

12. Procedimiento de acuerdo con la reivindicación 11, caracterizado por que dentro de un nivel (E1 -E3) , referido a la cabeza de diente (19) y/o al fondo del vano entre dientes (20) se localizan varias trayectorias de avance de la herramienta (3) de manera yuxtapuesta, en donde en particular el número de trayectorias de avance en un nivel (E1 -E3) se reduce a medida que aumentan la profundidad y/o la anchura del vano entre dientes (17) .

13. Procedimiento de acuerdo con la reivindicación 11, caracterizado por que las trayectorias de avance yuxtapuestas se ubican respectivamente en niveles diferentes (E1 -E3) a diferente profundidad.

14. Procedimiento de acuerdo con cualquiera de las reivindicaciones 7 a 13, caracterizado por que la distribución de cortes en lo referente a la profundidad y a la anchura del vano entre dientes (17) se ajusta dependiendo de uno o varios de los siguientes parámetros:

- Tamaño del módulo -El número de dientes que afecta la forma del vano entre dientes -La geometría de la herramienta empleada, en particular la anchura de corte, la forma del filo o el tamaño del paso de diente -El material que hay que mecanizar -La capacidad de rendimiento de la máquina herramienta, por ejemplo la potencia de husillo, el momento de torsión de husillo o la rigidez de la construcción de la máquina -La geometría de diente, en particular la altura del diente, la anchura del diente y/o el ángulo de los flancos.

15. Procedimiento de acuerdo con cualquiera de las reivindicaciones 7 a 14, caracterizado por que para diferentes niveles (E1 -E3) se usan diferentes herramientas (3) , en particular, mientras más profundo esté localizado el nivel (E1 -E3) dentro del vano entre dientes (17) , menor es la anchura de corte de la herramienta usada, mientras que en la región superior del vano entre dientes (17) se usan herramientas con una anchura de corte mayor.

16. Procedimiento de acuerdo con cualquiera de las reivindicaciones 7 a 15, caracterizado por que en el mecanizado de flancos de diente (15, 16) curvados en la dirección longitudinal, una parte de la trayectoria de avance no se extiende en toda la longitud del vano entre dientes (17) .

17. Procedimiento de acuerdo con cualquiera de las reivindicaciones 7 a 16, caracterizado por que la inclinación o el ángulo del eje de herramienta (5) en relación a la curva longitudinal del flanco de diente se mantienen constantes.

18. Procedimiento de acuerdo con cualquiera de las reivindicaciones 7 a 17, caracterizado por que se usa una herramienta (3) con filos (14) que por lo menos por secciones son rectilíneos o aproximadamente rectilíneos, y las secciones rectilíneas de los filos (14) se aplican con un ángulo α predeterminado, que en particular es mayor de 0º y menor de o igual a 5º , con respecto a los flancos de diente (15, 16) durante la fabricación de los flancos de diente

(15, 16) , en donde el ángulo α en particular se varía en la fabricación de cada flanco de diente (15, 16) , y en donde en particular a continuación, en la etapa de mecanizado subsiguiente para producir el flanco de diente (15, 16) , se ajusta un ángulo α de 0º .

19. Uso de una herramienta en una máquina herramienta de acuerdo con cualquiera de las reivindicaciones 1 a 6 o en un procedimiento de acuerdo con cualquiera de las reivindicaciones 7 a 18;

19.1 con una pluralidad de filos (14) , cuyo círculo de giro durante la rotación de la herramienta (3) representa una superficie de disco, una superficie cilíndrica o cónica y/o una superficie tórica, caracterizado por que 19.2 todos los filos (14) , que están dispuestos para el mecanizado de un mismo flanco de diente (15, 16) de un dentado que hay que crear (13) , en donde por cada flanco de diente (15, 16) se provee una pluralidad de tales filos (14) , están posicionados en un círculo de giro común.

20. Uso de acuerdo con la reivindicación 19, caracterizado por que todos los filos (14) están posicionados en un círculo de giro común, o que se proveen exclusivamente en dos o tres grupos con una pluralidad de filos (14) cada uno, en donde todos los filos (14) de un grupo están posicionados en el mismo círculo de giro; y/o 20.1 los filos (14) son formados por una pluralidad de cuerpos cortantes (22) , que en particular están montados de manera desprendible o en contacto de material en un cuerpo de base (23) ; y/o 20.2 los cuerpos cortantes (22) están realizados como placas con una forma circunferencial circular, de segmento de círculo, de elipse o de segmento de elipse.

Patentes similares o relacionadas:

Procedimiento para el fresado de perfiles, del 4 de Mayo de 2016, de LIEBHERR-VERZAHNTECHNIK GMBH: Procedimiento para el fresado de perfiles del dentado de una pieza de trabajo, especialmente un engranaje en una máquina talladora de engranajes con una […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA FABRICACION DE UNA RUEDA DENTADA Y HERRAMIENTA DESBARBADORA PARA EL DESBARBADO DE UNA PIEZA EN BRUTO DE RUEDA DENTADA, del 1 de Diciembre de 2010, de FETTE GMBH: Procedimiento para la fabricación de una rueda dentada a partir de una pieza en bruto de rueda dentada, en el que la pieza en bruto de rueda dentada, sujetada en una máquina […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA FABRICACION DE UNA RUEDA DENTADA Y HERRAMIENTA DESBARBADORA PARA EL DESBARBADO DE UNA PIEZA EN BRUTO DE RUEDA DENTADA, del 1 de Diciembre de 2010, de FETTE GMBH: Procedimiento para la fabricación de una rueda dentada a partir de una pieza en bruto de rueda dentada, en el que la pieza en bruto de rueda dentada, sujetada en una máquina […]

CABEZAL GENERADOR PARA TALLAR ENGRANAJES Y HELICOIDALES., del 1 de Diciembre de 1992, de PEÑA CEA, JUAN LUIS: CABEZAL GENERADOR PARA TALLAR ENGRANAJES RECTOS Y HELICOIDALES. ES UN ACCESORIO PARA LA INDUSTRIA MECANICA, DE UTILIDAD EN FRESADORAS. CONSTA […]

DISPOSICIÓN DE HERRAMIENTAS PARA ELABORAR UN DENTADO HELICOIDAL EN ENGRANAJES RECTOS, del 27 de Septiembre de 2011, de LMT Fette Werkzeugtechnik GmbH & Co. KG LIEBHERR-VERZAHNTECHNIK GmbH: Disposición de herramientas para elaborar un dentado helicoidal en engranajes rectos, en la que a un mandril común están fijados, en una posición de giro predefinida […]

MAQUINA DE TALLAR ENGRANAJES DE RUEDAS DENTADAS CONICAS PARA EL BISELADO Y/O DESBARBADO DE UNA RUEDA CONICA Y PROCEDIMIENTO CORRESPONDIENTE, del 16 de Diciembre de 2007, de KLINGELNBERG GMBH: Máquina de tallar engranajes de ruedas dentadas cónicas para el biselado y/o desbarbado de cantos en dientes de una rueda cónica en un […]

MAQUINA DE TALLAR ENGRANAJES DE RUEDAS DENTADAS CONICAS PARA EL BISELADO Y/O DESBARBADO DE UNA RUEDA CONICA Y PROCEDIMIENTO CORRESPONDIENTE, del 16 de Diciembre de 2007, de KLINGELNBERG GMBH: Máquina de tallar engranajes de ruedas dentadas cónicas para el biselado y/o desbarbado de cantos en dientes de una rueda cónica en un […]

Máquina de tallado de engranajes horizontal con cabezales de tallado dobles, del 22 de Mayo de 2019, de Bourn & Koch, Inc: Una máquina de tallado de engranajes , que comprende: una base ; una columna montada en y que puede moverse en relación […]

Dispositivo para la mecanización por laminación de una pieza de trabajo empotrada en una máquina herramienta y procedimiento para la fabricación de una pieza de trabajo que presenta un dentado, del 3 de Febrero de 2016, de DECKEL MAHO PFRONTEN GMBH: Dispositivo para la mecanización de una pieza de trabajo empotrada en una máquina herramienta que presenta al menos ejes por medio de mecanización […]

Dispositivo para la mecanización por laminación de una pieza de trabajo empotrada en una máquina herramienta y procedimiento para la fabricación de una pieza de trabajo que presenta un dentado, del 3 de Febrero de 2016, de DECKEL MAHO PFRONTEN GMBH: Dispositivo para la mecanización de una pieza de trabajo empotrada en una máquina herramienta que presenta al menos ejes por medio de mecanización […]

MAQUINA CONFORMADORA DE SUPERFICIES PLANAS., del 16 de Marzo de 1992, de GARCIA ROVIRA, JOSE: MAQUINA CONFORMADORA DE SUPERFICIES PLANAS. CARACTERIZADA POR COMPRENDER UN CARRO PORTAPIEZAS DESPLAZABLE EN DOS DIRECCIONES OPUESTAS SOBRE UN MISMO EJE, ENTRE DOS CABEZALES […]