Material de acero para herramientas de trabajo en caliente.

Material de acero para herramientas de trabajo en caliente caracterizado porque tiene una composición de aleación que en porcentaje en peso consiste en:

0, 3-0, 4 C 0, 2-0, 8 Mn 4-6 Cr 1, 8-3 Mo 0, 4-0, 6 V hierro de equilibrio e impurezas metálicas y no metálicas inevitables, comprendiendo dichas impurezas no metálicas silicona, nitrógeno, oxígeno, fósforo y azufre, que pueden estar presentes en las siguientes cantidades máximas: un máximo de 0, 25 Si un máximo de 0, 010 N un máximo de 10 ppm O un máximo de 0, 010% en peso de P un máximo de 0, 010% en peso de S

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/SE1999/000217.

Solicitante: UDDEHOLMS AB.

Nacionalidad solicitante: Suecia.

Dirección: 683 85 Hagfors SUECIA.

Inventor/es: SANDBERG, ODD, KLARENFJORD, BENGT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C22C38/00 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › Aleaciones ferrosas, p. ej. aleaciones del acero (aleaciones de hierro colado C22C 37/00).

- C22C38/18 C22C […] › C22C 38/00 Aleaciones ferrosas, p. ej. aleaciones del acero (aleaciones de hierro colado C22C 37/00). › que contienen cromo.

- C22C38/22 C22C 38/00 […] › con molibdeno o tungsteno.

- C22C38/24 C22C 38/00 […] › con vanadio.

- C22C38/28 C22C 38/00 […] › con titanio o circonio.

Fragmento de la descripción:

Material de acero para herramientas de trabajo en caliente

ÁMBITO TÉCNICO

La invención se refiere a un material de acero para herramientas de trabajo en caliente, es decir, herramientas para 5 moldear o trabajar metales a temperaturas comparativamente altas.

POSICIÓN TÉCNICA

El término “herramientas de trabajo en caliente” se aplica a un gran número de tipos diferentes de herramientas para trabajar o moldear metales a temperaturas comparativamente altas, por ejemplo, herramientas para moldeo a presión en troquel, como troqueles, insertos y machos, partes añadidas, buzas, elementos eyectores, pistones, cámaras de presión 10 etc.; herramientas para el herramental de extrusión, como troqueles, portatroqueles, coquillas, tacos de presión y husos, vástagos, etc.; herramientas para la compresión en caliente, como herramientas para la compresión en caliente de aluminio, magnesio, cobre, aleaciones de cobre y acero; moldes para plásticos, como moldes para moldeos por inyección, moldeos por compresión y extrusión; junto con varios tipos diferentes de herramientas como herramientas para el cortado en caliente, anillos/collares de contracción y piezas sometidas al desgaste diseñadas para su uso en trabajos a altas temperaturas. Existen varias calidades estándar del acero para estas herramientas de trabajo en caliente, por ejemplo, AISI H10-H19, y también varios aceros especiales comerciales. La Tabla 1 presenta algunos de estos aceros para trabajo en caliente estandarizados y/o comerciales.

Tabla 1 – Composición química nominal por porcentaje en peso de aceros de trabajo en caliente conocidos.

Tipo de acero Acero nº C Si Mn Cr Mo W Ni V Co Fe

W.nr 1.2344/H13 1 0, 40 1, 0 0, 40 5, 3 1, 4 - - 1, 0 - Bal

W.nr 1.2365/H10 2 0, 32 0, 25 0, 30 3, 0 2, 8 - - 0, 5 - ”

W.nr 1.2885/H10A 3 0, 32 0, 25 0, 30 3, 0 2, 8 - - 0, 5 3, 0 ”

W.nr 1.2367 4 0, 38 0, 40 0, 45 5, 0 3, 0 - - 0, 6 - ”

W.nr 1.2889/H19 5 0, 45 0, 40 0, 40 4, 5 3, 0 - - 2, 0 4, 5 ”

W.nr 1.2888 6 0, 20 0, 25 0, 50 9, 5 2, 0 5, 5 - 10, 0 ”

W.nr 1.2731 7 0, 50 1, 35 0, 70 13, 0 - 2, 1 13, 0 0, 7 - ”

H42 8 0, 60 0, 30 0, 30 4, 0 5, 0 6, 0 2, 0 ”

Com. 1 * 9 0, 35 0, 1 0, 6 5, 5 3, 0 - - 0, 8 - ”

Com. 2 * 10 0, 32 0, 3 0, 6 5, 1 2, 6 - - 0, 7 - ”

Com. 3 * 11 0, 39 0, 2 0, 7 5, 2 2, 2 - 0, 6 0, 8 0, 6 ”

W.nr 1.2396 12 0, 28 0, 40 0, 45 5, 0 3, 0 - - 0, 7 - ”

W.nr 1.2999 13 0, 45 0, 30 0, 50 3, 1 5, 0 - - 1, 0 - ”

QRO ® 90 * 14 0, 39 0, 30 0, 75 2, 6 2, 25 - - 0, 9 - ”

CALMAX ® * 15 0, 28 0, 60 0, 40 11, 5 - 7, 5 - 0, 55 9, 5 ”

H11 16 0, 40 1, 0 0, 25 5, 3 1, 4 - - 0, 4 - ”

Com. 4 * 17 0, 37 0, 30 0, 35 5, 3 1, 3 - - 0, 5 - ”

Com. 5 * 18 0, 35 0, 17 0, 50 5, 2 1, 6 - - 0, 45 - ”

* Disponibles en el mercado, acero no estándar. QRO ® 90 y CALMAX ® son marcas registradas de Uddeholm Tooling AB.

DESCRIPCIÓN DE LA INVENCIÓN

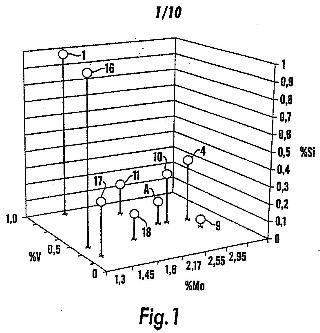

En la primera fase de la invención, se estudiaron los aceros 1-15 de la Tabla 1. Este estudio indicó que ninguno de los aceros estudiados satisfacía las demandas exigidas a las herramientas usadas en las diferentes áreas de aplicación mencionadas anteriormente.

En consecuencia, el trabajo posterior se centró en el desarrollo de una aleación destinada principalmente a la fundición en coquilla de metales ligeros, un área de aplicación en el que hay una necesidad especial de un nuevo material de acero con una combinación de propiedades mejor que la que presentan los aceros conocidos disponibles actualmente. El objetivo del material de acero según la invención es ofrecer propiedades óptimas en cuanto a buenas templabilidad y microestructura a fin de ofrecer altos niveles de tenacidad y ductilidad también en calibres pesados. Al mismo tiempo, no debe darse un deterioro de la resistencia al revenido y de la resistencia a las altas temperaturas.

Más en particular, uno de los propósitos de la invención es ofrecer un acero para trabajo en caliente cuya composición química permita que el acero pueda satisfacer los siguientes requisitos:

-tiene que tener una buena facilidad de trabajo en caliente a fin de obtener un rendimiento alto en la fabricación,

- debe poderse fabricar en calibres muy pesados, lo que significa un grosor mayor que, por ejemplo, 760 x 410 mm o mayor que Ø 550 mm.

- debe tener un contenido en impurezas muy bajo,

- no debe contener ningún carburo primario,

-debe tener buenas propiedades de tratamiento en caliente, lo cual significa, entre otras cosas, que debe poder ser revenido a una temperatura de austenitización moderadamente alta,

- debe tener una templabilidad muy buena, por ejemplo, debe poder ser templado en profundidad incluso en los calibres muy pesados antes mencionados,

- debe tener una forma estable durante el termotratamiento,

- debe tener una buena resistencia al revenido,

- debe tener una buena resistencia a las temperaturas altas,

- debe tener unas propiedades de tenacidad y ductilidad muy buenas en las dimensiones en cuestión,

- debe tener una buena conductividad térmica,

- no debe tener un coeficiente de expansión del calor inaceptablemente alto,

- debe tener buenas propiedades de revestimiento con PVD/CVD/nitruración,

- debe tener buenas propiedades de electroerosión, buenas propiedades de corte y soldado, y

- debe tener un coste de fabricación favorable.

El material de acero inventado puede satisfacer las condiciones arriba mencionadas por las razones siguientes: primero, al tener la aleación de acero una composición tan básica puede procesarse el material a fin de producir una microestructura adecuada con una distribución muy uniforme de carburos en una matriz ferrítica, adecuada para un posterior termotratamiento de la herramienta acabada; segundo, el material de acero con dicha composición básica tiene asimismo un bajo contenido en silicona, que es considerada una impureza en el acero de la invención, y también contenidos muy bajos de las impurezas no metálicas nitrógeno, oxígeno, fósforo y azufre. Se sabe desde hace mucho tiempo que las impurezas no metálicas, como el azufre, el fósforo, el oxígeno y el nitrógeno, tienen ciertos efectos negativos en muchos aceros, especialmente en lo que respecta a la tenacidad del acero. Esto también se aplica al conocimiento de que algunos metales en niveles de microelementos pueden tener efectos negativos en muchos aceros como la reducción de la tenacidad. Esto ocurre, por ejemplo, con el titanio, el circonio y el niobio en pequeños niveles. Sin embargo, no ha sido posible, en el caso de la mayoría de los aceros, incluido el acero para trabajo en caliente, mejorar significativamente la tenacidad únicamente mediante la reducción de los contenidos en impurezas de este tipo en el acero. El estudio de las aleaciones de acero existentes ha demostrado asimismo que no puede conseguirse una buena tenacidad únicamente optimizando la composición básica de la aleación del acero. Solamente era posible conseguir dichas condiciones mediante la combinación de una composición básica óptima y de contenidos bajos o muy bajos de dichas impurezas no metálicas, y también preferiblemente un contenido muy bajo de titanio, circonio y niobio.

A fin de cumplir las condiciones arriba mencionadas, el material de acero inventado presenta una composición de

aleación que, por porcentaje en peso, consiste en:

0, 3–0, 4 C, preferiblemente 0, 33-0, 37 C, normalmente 0, 35 C

0, 2-0, 8 Mn, preferiblemente 0, 40-0, 60 Mn, normalmente 0, 50 Mn 4-6 Cr, preferiblemente 4, 5-5, 5 Cr, convenientemente 4, 85-5, 15 Cr, normalmente 5, 0 Cr

1, 8-3 Mo, preferiblemente un máximo de 2, 5 Mo, convenientemente 2, 2-2, 4 Mo, normalmente 2, 3 Mo 0, 4-0, 6 V, preferiblemente 0, 5-0, 6 V, convenientemente 0, 55 V,

hierro de equilibrio e impurezas metálicas y no metálicas inevitables, comprendiendo dichas impurezas no metálicas silicona, nitrógeno, oxígeno, fósforo y azufre, que pueden incluirse con los siguientes contenidos máximos:

un máximo de 0, 25 Si, preferiblemente un máximo de 0, 20 Si, convenientemente un máximo de 0, 15 Si un máximo de 0, 010 N, preferiblemente un máximo de 0, 008 N

un máximo de 10 ppm O, preferiblemente un máximo de 8 ppm O

un máximo de 0, 010 P, preferiblemente un máximo de 0, 008 P, y

un máximo de 0, 0008 S, preferiblemente un máximo de...

Reivindicaciones:

1. Material de acero para herramientas de trabajo en caliente caracterizado porque tiene una composición de aleación que en porcentaje en peso consiste en: 0, 3-0, 4 C 0, 2-0, 8 Mn 4-6 Cr 1, 8-3 Mo 0, 4-0, 6 V hierro de equilibrio e impurezas metálicas y no metálicas inevitables, comprendiendo dichas impurezas no metálicas silicona, nitrógeno, oxígeno, fósforo y azufre, que pueden estar presentes en las siguientes cantidades máximas:

un máximo de 0, 25 Si un máximo de 0, 010 N un máximo de 10 ppm O un máximo de 0, 010% en peso de P un máximo de 0, 0008% en peso de S

2. Material de acero según la reivindicación 1, caracterizado porque contiene un máximo de 0, 20 Si.

3. Material de acero según la reivindicación 1, caracterizado porque contiene: 0, 33-0, 37 C 0, 4-0, 6 Mn 4, 5-5, 5 Cr y 1, 8-2, 5 Mo

4. Material de acero según la reivindicación 3, caracterizado porque contiene 4, 85-5, 15 Cr y 2, 2-2, 4 Mo.

5. Material de acero según cualquiera de las reivindicaciones 1-4, caracterizado porque contiene un máximo de 0, 008 N.

6. Material de acero según cualquiera de las reivindicaciones 1-5, caracterizado porque contiene un máximo de 8 ppm O.

7. Material de acero según cualquiera de las reivindicaciones 1-6, caracterizado porque contiene un máximo de 0, 008 P.

8. Material de acero según cualquiera de las reivindicaciones 1-7, caracterizado porque contiene 0, 35 C, un máximo de 0, 15 Si, 0, 5 Mn, un máximo de 0, 008 P, un máximo de 0, 0008 S, 5 Cr, 2, 3 Mo, 0, 55 V, un máximo de 0, 008 N, un máximo de 8 ppm O.

9. Material de acero según cualquiera de las reivindicaciones 1-8, caracterizado porque contiene un máximo de 0, 05 Ti, preferiblemente un máximo de 0, 01 Ti un máximo de 0, 1 Zr, preferiblemente un máximo de 0, 02 Zr un máximo de 0, 1 Nb, preferiblemente un máximo de 0, 02 Nb.

10. Material de acero según cualquiera de las reivindicaciones 1-9, caracterizado porque contiene un máximo de 0, 008, preferiblemente un máximo de 0, 005 Ti, un máximo de 0, 016, preferiblemente un máximo de 0, 010 Zr, y un máximo de 0, 010, preferiblemente un máximo de 0, 005 Nb.

11. Uso de un material de acero según cualquiera de las reivindicaciones 1-10 para herramientas y partes de herramientas para el forjado en prensa de metales.

Patentes similares o relacionadas:

Procedimiento para la fabricación de una lámina de acero recuperada que tiene una matriz austenítica, del 15 de Julio de 2020, de Arcelormittal: Procedimiento de fabricación de una lámina de acero recuperada que tiene una matriz austenítica que presenta al menos una propiedad mecánica (M) […]

Acero inoxidable ferrítico-austenítico de excelente resistencia a la corrosión y trabajabilidad, del 1 de Julio de 2020, de Nippon Steel & Sumikin Stainless Steel Corporation: Un acero inoxidable ferrítico-austenítico de excelente trabajabilidad, caracterizado por que consiste en, en % en masa, C: 0,002 a 0,1%, Si: 0,05 a 2%, Mn: […]

Chapa de acero inoxidable ferrítico de alta pureza con excelente resistencia a la corrosión y con propiedad anti-reflectante, del 20 de Mayo de 2020, de Nippon Steel & Sumikin Stainless Steel Corporation: Chapa de acero inoxidable ferrítico de alta pureza con excelente resistencia a la corrosión y propiedad antireflectante, que consiste en, en % en masa, […]

Chapa de acero de alta resistencia que tiene excelente procesabilidad y templabilidad de horneado de pintura, y método para producir la de chapa de acero de alta resistencia, del 29 de Abril de 2020, de NIPPON STEEL CORPORATION: Una chapa de acero de alta resistencia que tiene una resistencia a la tracción de 390 MPa a 500 MPa que consiste,

en % en masa:

C: 0.01% a 0.10%;

Si: 0.01% […]

Chapa de acero de alta resistencia que tiene excelente procesabilidad y templabilidad de horneado de pintura, y método para producir la de chapa de acero de alta resistencia, del 29 de Abril de 2020, de NIPPON STEEL CORPORATION: Una chapa de acero de alta resistencia que tiene una resistencia a la tracción de 390 MPa a 500 MPa que consiste,

en % en masa:

C: 0.01% a 0.10%;

Si: 0.01% […]

Material para lámina de acero inoxidable laminada en frío y método para producir la misma, del 22 de Abril de 2020, de JFE STEEL CORPORATION: Una lamina de acero inoxidable laminada en caliente y recocida, donde la lamina tiene una composicion quimica que comprende, en % en peso , C: 0.007% o mas y 0.035% […]

Miembro de moldeo, y procedimiento de fabricación del mismo, del 15 de Abril de 2020, de POSCO: Un miembro formado que tiene una ductilidad mejorada, consistiendo el miembro formado en, en % en peso, C: 0,1% a 1,0%. Si+Al: 0,4% a 3,0%. Mn: 0,1% a 5,0%. P: […]

Raíl, del 8 de Abril de 2020, de NIPPON STEEL CORPORATION: Un raíl que comprende, en términos de % en masa: C: 0,75% a 0,85%; Si: 0,10% a 1,00%; Mn: 0,30% a 1,20%; Cr: 0,20% a 0,80%; V: 0,01% a 0,20%; N: […]

Placa de acero inoxidable ferrítico que tiene excelente resistencia a la aparición de surcos y método de producción de la misma, del 8 de Abril de 2020, de Nippon Steel & Sumikin Stainless Steel Corporation: Una chapa de acero inoxidable ferrítico que tiene una excelente resistencia a la aparición de surcos caracterizada porque la chapa de acero inoxidable […]