METODO PARA FABRICAR CUERPOS CILINDRICOS HUECOS POR CENTRIFUGADO Y PRODUCTO OBTENIDO.

Método para fabricar cuerpos cilíndricos huecos por centrifugado y producto obtenido.

Se dispone previamente en el interior del molde giratorio (1), una lámina de tela de fibra de vidrio o similar (2) que constituirá un refuerzo del cuerpo cilíndrico obtenido.El refuerzo laminar (2) se sitúa arrollándolo ventajosamente sobre un núcleo (3), de manera que el sentido del arrollamiento en espiral sea el mismo que el sentido de giro del molde (1). En estas condiciones se procede a realizar una primera fase de centrifugado con lo que la lámina de refuerzo (2) se ciñe perfectamente a las paredes internas del molde cilíndrico (1). A continuación se extrae el núcleo (3) y se introduce una resina constitutiva del cuerpo cilíndrico obtenido, realizando un centrifugado tradicional, desmoldeo y sometimiento de la pieza tubular a un proceso de curado durante aproximadamente 16 horas a 80° C

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200703495.

Solicitante: PERSONAS Y TECNOLOGIA, S.L..

Nacionalidad solicitante: España.

Provincia: CASTELLÓN.

Inventor/es: GAYA FUENTES,FRANCISCO J.

Fecha de Solicitud: 31 de Diciembre de 2007.

Fecha de Publicación: .

Fecha de Concesión: 31 de Marzo de 2011.

Clasificación Internacional de Patentes:

- B29C39/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 39/00 Conformación por moldeo, es decir, introduciendo el material a moldear en un molde o entre dos superficies que la encierran sin presión significativa de moldeo; Aparatos a este efecto (B29C 41/00 tiene prioridad). › introduciendo el material en un molde por fuerza centrífuga.

- B29C39/10 B29C 39/00 […] › incorporando partes o capas preformadas, p. ej. moldeo alrededor de elementos insertos o de objetos a recubrir.

- B29C39/38 B29C 39/00 […] › Calentamiento o enfriamiento.

- C08J5/04G

- C08J5/04H

Clasificación PCT:

- B29C39/08 B29C 39/00 […] › introduciendo el material en un molde por fuerza centrífuga.

- B29C39/10 B29C 39/00 […] › incorporando partes o capas preformadas, p. ej. moldeo alrededor de elementos insertos o de objetos a recubrir.

- B29C39/38 B29C 39/00 […] › Calentamiento o enfriamiento.

- C08J5/04 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08J PRODUCCION; PROCESOS GENERALES PARA FORMAR MEZCLAS; TRATAMIENTO POSTERIOR NO CUBIERTO POR LAS SUBCLASES C08B, C08C, C08F, C08G o C08H (trabajo, p. ej. conformado, de plásticos B29). › C08J 5/00 Fabricación de artículos o modelado de materiales que contienen sustancias macromoleculares (fabricación de membranas semipermeables B01D 67/00 - B01D 71/00). › Refuerzo de compuestos macromoleculares con materiales fibrosos desunidos o coherentes.

Descripción:

Método para fabricar cuerpos cilíndricos huecos por centrifugado y producto obtenido.

Objeto de la invención

La presente invención, según lo expresa el enunciado de esta memoria descriptiva, se refiere a un método para fabricar cuerpos cilíndricos huecos por centrifugado y producto obtenido, obteniéndose así un cuerpo tubular por centrifugación de resinas poliméricas, con elementos específicos de refuerzo en su estructura o pared cilíndrica.

Es un objeto de la invención el conseguir un reparto uniforme, tanto en la superficie como en el interior de la pared del cuerpo cilíndrico formado, de mayor resistencia, menor peso y baja deformación, que supere incluso la resistencia y geometría simétrica de los cilindros metálicos y los poliméricos convencionales que son fabricados también por centrifugado y que incluyen en su seno fibras de refuerzo.

Tiene especial aplicación en la fabricación de cilindros impresores para el sector cerámico preferentemente.

Antecedentes de la invención

Actualmente se emplean técnicas de centrifugado para fabricar cuerpos cilíndricos huecos de múltiples aplicaciones.

Estos cuerpos se crean al centrifugar en unos moldes determinados polímeros en fase líquida, que tras la etapa de secado configuran la estructura cilíndrica propiamente dicha.

Para lograr determinadas características mecánicas es habitual introducir en el molde, durante el proceso de centrifugado, fibras normalmente de poliéster o vidrio, que son espolvoreadas, pasando a formar parte de la pared del cilindro una vez seca la resina o polímero.

El producto obtenido es aplicable a cualquier sector en el que se precise un cilindro de elevada resistencia mecánica, económico y en su caso reciclable.

En la ES2112217 se daba a conocer un método para la fabricación de rodillos recubiertos con capas de un material elástico basado en siliconas, donde una estructura cilíndrica de soporte con perforaciones se sitúa en una máquina que gira a velocidad variable. El material elástico en estado fluido/semifluido se introduce dentro de la misma y al girar a elevada velocidad provoca el paso de la materia prima a través de las perforaciones y se forma una capa que rodea la superficie externa de la estructura de soporte, retirando finalmente el cilindro recubierto.

En la P-200401976 y su Certificado de Adición P-200502236 se describe un método de fabricación de cilindros para decorar cuerpos planos, dispositivo y producto obtenido, partiendo de un molde centrífugo a cuya cara interna se aplica por centrifugado un material elastómero para formar una capa; después se aplica un material de espuma elastomérico a la vez que se introduce un núcleo resistente que se dispone coaxialmente y que quedará finalmente sujeto al expandirse este material de espuma. El cilindro formado se extrae ayudado por una operación de vacío interior que facilita la extracción.

El Certificado de Adición mejora el método citado al crear unos huecos extremos anulares que se rellenarán después sellando los extremos del cilindro.

Descripción de la invención

En líneas generales, el método para fabricar cuerpos cilíndricos por centrifugado consigue los objetivos preconizados al prever un elemento de refuerzo que se sitúa previamente en el molde de centrifugado y que se adapta a su periferia interna. Después se añade la resina polimérica con algún tipo de colorante para obtener color, y se procede al centrifugado en la forma tradicional. Después se desmoldea y se somete a un proceso de curado a unos 80ºC durante dieciséis horas aproximadamente.

El elemento de refuerzo está materializado por una lámina de tela de fibra de vidrio o similar cuya superficie es al menos igual a la del interior del molde y preferentemente será dos veces su superficie para crear así un doble refuerzo laminar, es decir, dos capas de la lámina de tela utilizada.

Esta lámina se coloca de una forma específica para lograr los resultados previstos de uniformidad en la pared del cuerpo cilíndrico, adoptando una disposición coaxial, es decir perfectamente distribuida también en la sección transversal, como veremos más adelante.

Para ello, se enrolla la tela, preferentemente con ayuda de un núcleo, y se introduce en el interior del molde de forma que el arrollamiento adopte el mismo sentido del giro del molde. Al proceder a un centrifugado inicial, el refuerzo se expande ajustándose perfectamente a las paredes del molde. A continuación se extrae el núcleo que solo ha servido para facilitar esta operación de montaje del refuerzo.

En este momento se introduce la resina normalmente bicomponente con algún tipo de colorante y se procede al centrifugado convencional.

El refuerzo queda concéntricamente embebido en el espesor de la capa de resina, configurándose un resultado final definido por un cuerpo cilíndrico hueco muy resistente y totalmente liso en sus superficies, perfectamente equilibrado.

Para facilitar la comprensión de las características de la invención y formando parte integrante de esta memoria descriptiva, se acompañan unas hojas de dibujos en las que, con carácter ilustrativo y no limitativo se ha representado lo siguiente:

Breve descripción de los dibujos

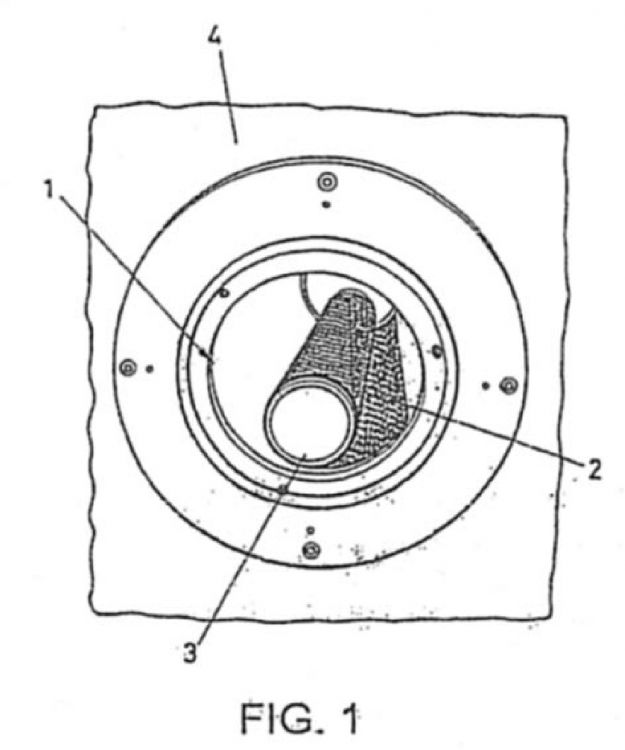

Figura 1.- Es una vista esquemática de un molde giratorio en cuyo interior se ha introducido una lámina de refuerzo enrollada en un núcleo que después se retira, acorde con el método de fabricación objeto de la invención.

Figura 2.- Es una visa similar a la figura 1, después de haber efectuado una primera fase de centrifugado del molde.

Figura 3 a 6.- Son vistas esquemáticas, respectivamente en cuatro posiciones de lo representado anteriormente, con una fase final de introducción de la resina, previa al centrifugado y después de haber retirado el núcleo.

Figura 7. - Es una vista posterior del molde giratorio convencional.

Figura 8.- Es una vista parcial con un detalle a mayor escala de la sección del cilindro hueco obtenido, para ver la posición final del refuerzo tras el desmoldeo.

Descripción de la forma de realización preferida

Haciendo referencia a la numeración adoptada en las figuras, podemos ver cómo se lleva a cabo el método para fabricar cuerpos cilíndricos huecos por centrifugado, acorde con la invención. En la figura 1 vemos cómo en el interior del molde giratorio (1) se ha introducido la lámina que ha de constituir el refuerzo (2) del cuerpo cilíndrico a construir, estando definido dicho refuerzo por una lámina de tela de fibra de vidrio o similar.

La lámina de refuerzo (2) está enrollada provisionalmente en un núcleo (3) para facilitar la introducción en el interior del cilindro o molde giratorio (1) . La referencia (4) designa el bastidor de soporte del molde giratorio.

El giro del molde se obtiene mediante una transmisión convencional protegida por una carcasa (5), como se observa en la figura 7.

En las figuras 3 a 6 vemos esquemáticamente las distintas fases del proceso. Así, la posición de la figura 3 muestra la introducción del refuerzo (2) arrollado en el núcleo (3), donde se observa el sentido de giro que tendrá el molde y el sentido del arrollamiento en espiral de la tela de refuerzo (2) . En la posición de la figura 4 vemos cómo al desenrollarse el refuerzo (2) se va ciñendo al interior del molde giratorio.

En la posición de la figura 5 ya está desenrollado totalmente el refuerzo laminar (2) y ajustado al interior del cilindro o molde giratorio (1) . En la posición de la figura 6 ya se ha extraído el núcleo (3) y se ha depositado una resina (6) que formará las paredes del cuerpo cilíndrico hueco a obtener.

En la figura 8 se ve el resultado final después de haber extraído del interior del molde giratorio (1) el cuerpo cilíndrico hueco (7) formado por la resina (6) con el refuerzo laminar (2) que queda perfectamente absorbido o embebido en la pared cilíndrica, adoptando este refuerzo una disposición totalmente concéntrica en la pared del cuerpo cilíndrico.

Reivindicaciones:

1. Método para fabricar cuerpos cilíndricos huecos por centrifugado, en especial un alma rígida partiendo de resinas poliméricas en fase líquida vertidas en un molde giratorio, que se solidifican tras la etapa de secado y a las que se añade durante el proceso de centrifugado fibras de poliéster o de vidrio que pasan a formar parte de las paredes del cuerpo cilíndrico, caracterizado porque comprende:

- disponer de una lámina de tela de fibra de vidrio o similar cuyo desarrollo superficial sea igual o mayor que la superficie lateral interior del molde giratorio (1).

- Enrollar dicha lámina de refuerzo (2) en un núcleo (3) de menor diámetro que la boca de carga del molde giratorio (1),

- introducirlo en el interior del molde giratorio (1) con el arrollamiento en espiral en el mismo sentido de giro que el molde giratorio (1),

- realizar una primera fase de centrifugado para que la lámina de refuerzo (2) se ciña a las paredes interiores del molde cilíndrico (1),

- extraer el núcleo (3) utilizado en el arrollamiento,

- introducir la resina (6) en la cantidad deseada, proceder al centrifugado tradicional, desmoldeo y someter la pieza tubular a un proceso de curado a unos 80ºC durante aproximadamente dieciséis horas.

2. Método para fabricar cuerpos cilíndricos huecos por centrifugado, según reivindicación 1, caracterizado porque el producto de resinas poliméricas (6) incluye un colorante.

3. Cuerpo cilíndrico hueco, que comprendiendo una pared cilíndrica de una resina polimérica con elementos de refuerzo, está caracterizado porque el elemento de refuerzo (2) es una tela de fibra de vidrio o similar que se encuentra embebida en el seno de la pared y arrollada de forma concéntrica en una o más capas.

Patentes similares o relacionadas:

Conjunto de contención de sellador, del 10 de Junio de 2020, de THE BOEING COMPANY: Procedimiento para incrustar elementos de sujeción en sellador en el que los elementos de sujeción se utilizan para sujetar un revestimiento […]

MÁQUINA Y PROCEDIMIENTO PARA LA FABRICACIÓN DE ARTÍCULOS TRIDIMENSIONALES Y PLANTA DE FABRICACIÓN ASOCIADA A LA MISMA, del 30 de Marzo de 2020, de SIMPLICITY WORKS EUROPE, S. L. (100.0%): Máquina para la fabricación de artículos tridimensionales, que comprende un módulo de recepción configurado para recibir un molde (M1) formado por un cuerpo (M2) y […]

Masajeador, y método de producción y dispositivo de producción del mismo, del 25 de Marzo de 2020, de Tenga Co., Ltd: Un aparato de masaje, que comprende: un motor ; una pieza vibratoria configurada para ser accionada por el motor ; una caja configurada […]

Método para fabricar una tapa posterior, tapa posterior y dispositivo electrónico que tiene la misma, del 12 de Febrero de 2020, de Guangdong OPPO Mobile Telecommunications Corp., Ltd: Un método para fabricar una tapa posterior , que comprende, proporcionar una carcasa , que tiene un contorno de rectángulo redondeado, […]

Prenda de ropa textil con al menos una zona de protección contra arañazos ocupada con elementos protectores y procedimiento para su producción, del 19 de Agosto de 2019, de X-TECHNOLOGY SWISS GMBH: Prenda de ropa textil con al menos una zona de protección contra arañazos ocupada con elementos protectores , […]

Proceso de moldeo, del 24 de Julio de 2019, de Pixsweet B.V: Un método de formación de un artículo moldeado , comprendiendo dicho método las etapas siguientes: (a) proporcionar un formador de molde que comprende una escotadura […]

Procedimiento de producción de un bastidor de piezas de trabajo para uso industrial y bastidor obtenido, del 24 de Julio de 2019, de GRILLO,FRANCESCO: Procedimiento de producción de un bastidor de piezas de trabajo para uso industrial, que comprende las etapas de: - proporcionar un molde que tiene una cavidad […]

Procedimiento para preparar micropartículas que tienen un bajo volumen de disolvente residual, del 3 de Julio de 2019, de Evonik Corporation: Un procedimiento para preparar micropartículas de bajo nivel de disolvente residual, que comprende: (a) proporcionar una fase dispersada que comprende un excipiente polimérico […]