PANEL DE MORTERO DE REDUCIDO ESPESOR Y PROCEDIMIENTO DE FABRICACION DEL MISMO.

Panel de mortero de reducido espesor y procedimiento de fabricación del mismo.

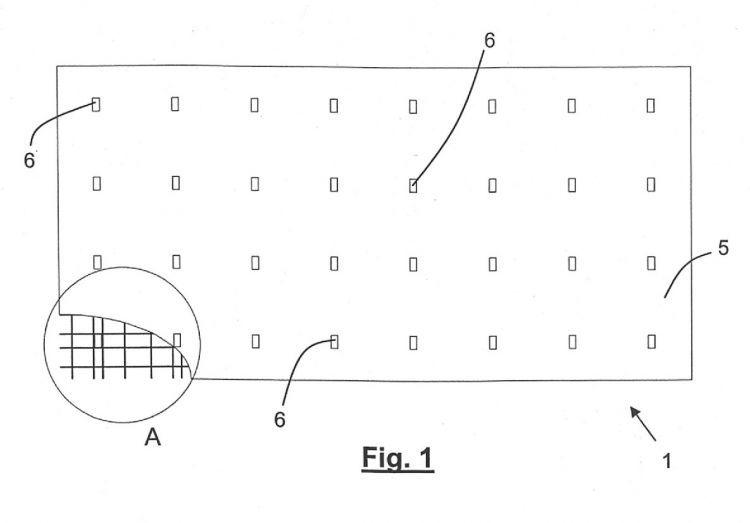

La invención se refiere a un panel de una materia resistente y fraguable de espesor reducido, provisto de elementos filiformes de armado embebidos en su interior y de una pluralidad de anclajes destinados a la sujeción del panel por su cara no vista a una estructura de soporte, y a un procedimiento para su fabricación. Los elementos filiformes de armado son de acero inoxidable y están dispuestos en forma de cuadrícula en dos capas. Los anclajes comprenden unos elementos tubulares metálicos, de extremos abiertos y de sección transversal de forma general rectangular, provistos de dos bases opuestas y esencialmente rectangulares o cuadradas, en los que la base exterior está enrasada con la cara no vista del panel, y al menos una de las caras laterales del elemento tubular está unida solidariamente a un primer elemento filiforme

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200802972.

Solicitante: TRIBOLOGIC, S.L.

Nacionalidad solicitante: España.

Provincia: BARCELONA.

Inventor/es: CALZON TRAPIELLO,JOSE DAVID, SALVADOR ARNAU,JOAN.

Fecha de Solicitud: 22 de Octubre de 2008.

Fecha de Publicación: .

Fecha de Concesión: 24 de Junio de 2010.

Clasificación Internacional de Patentes:

- E04B1/41 CONSTRUCCIONES FIJAS. › E04 EDIFICIOS. › E04B ESTRUCTURA GENERAL DE LOS EDIFICIOS; MUROS, p. ej. TABIQUES; TEJADOS; TECHOS; SUELOS; AISLAMIENTO Y OTRAS PROTECCIONES DE LOS EDIFICIOS (estructuras de marcos para vanos de puertas, ventanas o similares E06B 1/00). › E04B 1/00 Construcciones en general; Estructuras que no se limitan a los muros, p. ej. tabiques, pisos, techos, ni tejados (andamiajes, encofrados E04G; estructuras adaptadas únicamente a edificios para usos particulares, proyecto general de los edificios, p. ej. coordinación modular E04H; elementos particulares de los edificios, ver los grupos correspondientes a estos elementos). › Dispositivos de montaje especialmente adaptados para ser metidos en el hormigón armado o en la albañilería (tirantes para paredes huecas E04B 2/30, E04B 2/44; empalmes para armaduras E04C 5/16; fijación de marcos a los vanos E06B 1/56).

Clasificación PCT:

- E04B1/41 E04B 1/00 […] › Dispositivos de montaje especialmente adaptados para ser metidos en el hormigón armado o en la albañilería (tirantes para paredes huecas E04B 2/30, E04B 2/44; empalmes para armaduras E04C 5/16; fijación de marcos a los vanos E06B 1/56).

Fragmento de la descripción:

Panel de mortero de reducido espesor y procedimiento de fabricación del mismo.

Sector técnico de la invención

La invención se refiere a un procedimiento para la fabricación de un panel ligero de un material resistente y fraguable, de reducido espesor, así como al panel obtenido por dicho procedimiento.

El panel ligero está provisto de elementos filiformes de armado embebidos en su interior así como de una pluralidad de elementos de anclaje para sujetar el panel, por su cara no vista, a una estructura de soporte, siendo apto para la construcción de cerramientos exteriores (fachadas) e interiores, para la cubrición de muros, la formación de suelos técnicos, de mobiliario urbano, etc.

Antecedentes de la invención

En la actualidad existe una gran variedad de paneles de gran formato utilizados para conformar las fachadas de edificios y naves industriales, fabricados en un material resistente y fraguable, como el hormigón o el mortero de cemento. Para poder resistir los esfuerzos a los que están sometidos dichos paneles, por ejemplo la fuerza del viento, los paneles resistentes están provistos de armaduras embebidas en su interior.

La patente de Estados Unidos US 6711866 describe un panel de hormigón pretensado con un espesor aproximadamente de 1,5 pulgadas. La armadura pretensada se extiende dispuesta en dos direcciones perpendiculares, a modo de cuadrícula, colocada a cada lado del plano medio del panel y espaciada de dicho plano medio para aumentar la resistencia del panel y evitar su pandeo. Para la sujeción del panel a una estructura metálica de montantes dispuesta en la línea de fachada o a un muro de hormigón, el panel está provisto de unos anclajes o conectores embebidos en el panel y provistos de un cuerpo hueco cilíndrico roscado internamente cuyo extremo abierto se comunica con la superficie exterior de la cara no vista del panel. La sujeción del panel a una estructura del edificio se lleva a cabo interponiendo entre la superficie de la cara no vista del panel y la superficie exterior de dicha estructura una tira metálica doblada a modo de pletina, estableciendo una distancia de separación entre ambas superficies. La pletina está fijada por un extremo a la estructura, mediante un tornillo de fijación, y por el otro extremo a la cara no vista del panel, mediante un tornillo de seguridad cuya rosca exterior está adaptada para encajar en la rosca interior del cuerpo cilíndrico embebido en el panel. Por su parte, para que el cuerpo cilíndrico se mantenga en una posición fija dentro del propio panel durante el vertido del hormigón del panel, el cuerpo cilíndrico se encuentra parcialmente introducido atravesando una placa cuyos dos de sus cantos están doblados hacia dentro para engancharse a un par de armaduras paralelas pretensadas del panel.

Otro ejemplo de panel de mortero de espesor reducido es el descrito en el modelo de utilidad español ES 1065420U, armado biaxialmente mediante dos bandas de varillas pretensadas que se cruzan ortogonalmente formando una cuadrícula, en cuyos puntos de cruce las varillas de una banda no son solidarias con las de la otra banda. Dicho panel comprende unos medios de sujeción a la estructura del edificio que están ocluidos en la masa del mortero e intercalados en el espacio de alguno de los cuadros de la cuadrícula. Dichos medios de sujeción están constituidos por unas piezas formadas por una base en forma de disco, seguidas por un tramo cilíndrico provisto en su interior de un orificio ciego roscado. La base en forma de valona sirve como retenedor de los medios de sujeción en la masa fraguable, mientras que el tramo cilíndrico actúa como anclaje al poder unir el panel a la estructura del edificio al insertar un tornillo de fijación roscado correspondientemente. Durante la fabricación del panel, antes de verter el mortero, es necesario posicionar la partes en forma de valona de los medios de sujeción centradas en algunas de las cuadrículas del armado y sustentar dichos medios mediante unos medios de prendido a través de unos vástagos de anclaje enroscados en los orificios, de modo que el extremo libre del tramo cilíndrico quede enrasado con lo que será la superficie de la cara no vista del panel.

Según el modelo de utilidad español ES 1066496U, los medios de sujeción descritos anteriormente están fabricados en un material del grupo que comprende los compuestos de cemento y los utilizados en cerámica.

Aunque los medios de sujeción descritos anteriormente garantizan la fiabilidad de la sujeción del panel, ocasionan elevados costes tanto en la fabricación de los mismos como los derivados del proceso de fabricación del panel ya que en el caso de medios de sujeción metálicos es necesario un proceso de mecanizado preciso y en el caso de los cerámicos se hace necesaria la intervención de una máquina que sostenga a dichos medios en la posición centrada en las cuadrículas y a cierta distancia de la base del molde (cara vista del panel), antes del vertido y du rante el proceso de fraguado del material.

Así pues, se pone de manifiesto la necesidad de un panel de espesor reducido como alternativa a los anteriores, que ofreciendo las mismas garantías de seguridad estructural, implique menores costes de fabricación.

Explicación de la invención

El panel objeto de la invención es de una materia resistente y fraguable de espesor reducido, provisto de elementos filiformes de armado embebidos en su interior y de una pluralidad de anclajes destinados a la sujeción del panel, por su cara no vista, a una estructura de soporte.

En esencia, el panel se caracteriza porque los elementos filiformes de armado son de acero inoxidable y están dispuestos en forma de cuadrícula en dos capas, y porque los anclajes comprenden unos elementos tubulares metálicos, de extremos abiertos y de sección transversal de forma general rectangular, provistos de dos bases opuestas y esencialmente rectangulares o cuadradas, en los que la base exterior está enrasada con la cara no vista del panel, y al menos una de las caras laterales del elemento tubular está unida solidariamente a un primer elemento filiforme de armado. El hecho de que la armadura no sea pretensada supone ya de por sí un ahorro tanto de material y maquinaria como de mano de obra en el proceso de fabricación. Además, los anclajes y su posicionamiento dentro del panel se han simplificado considerablemente, ya que se pueden obtener fácilmente a partir de tubos metálicos convencionales de sección rectangular, sin necesidad de llevar a cabo mecanizados precisos ni moldear piezas de formas singulares.

Según otra característica de la invención, las dos caras laterales de cada elemento tubular están unidas solidariamente a respectivos primeros elementos filiformes.

Conforme a otra característica de la invención, la unión solidaria entre los elementos tubulares y los primeros elementos filiformes es una unión por soldadura. Esto simplifica considerablemente el método de fabricación del panel, ya que permite posicionar los anclajes de sujeción a la propia armadura sin tener que utilizar maquinaria auxiliar que los mantenga en posición durante el vertido del material fraguable del panel y su proceso de fraguado.

De acuerdo con otra característica de la invención, cada elemento tubular está encuadrado por dos primeros elementos filiformes y por dos segundos elementos filiformes.

Según otra característica de la invención, las dos capas que forman los elementos filiformes de armado son solidarias en sus puntos de cruce.

Conforme a otra característica de la invención, los elementos filiformes de armado constituyen una malla electrosoldada.

De acuerdo con otra característica de la invención, los elementos tubulares son de acero inoxidable.

Según otra característica de la invención, el espesor del panel está comprendido entre 12 y 25 mm, siendo la materia resistente y fraguable un mortero de alta resistencia con un valor de resistencia mínima de 50 N/mm2.

Conforme a otra característica de la invención, los elementos tubulares tienen una oquedad ocupada al menos parcialmente por un material plástico espumado.

De acuerdo con otra característica de la invención, la oquedad de los elementos tubulares está ocupada parcialmente por un material plástico espumado y el resto de la oquedad, es decir las zonas próximas a los extremos abiertos de los elementos tubulares, está ocupada por la materia resistente y fraguable del panel.

Según otra característica de la invención, algunos de los anclajes...

Reivindicaciones:

1. Panel (1) de una materia resistente y fraguable de espesor reducido, provisto de elementos filiformes (2, 3) de armado embebidos en su interior y de una pluralidad de anclajes destinados a la sujeción del panel por su cara no vista (5) a una estructura de soporte (16), caracterizado porque los elementos filiformes de armado son de acero inoxidable y están dispuestos en forma de cuadrícula en dos capas; y porque los anclajes comprenden unos elementos tubulares (6) metálicos, de extremos abiertos y de sección transversal de forma general rectangular, provistos de dos bases opuestas y esencialmente rectangulares o cuadradas, en los que la base exterior (7) está enrasada con la cara no vista del panel, y al menos una de las caras laterales (9) del elemento tubular está unida solidariamente a un primer elemento filiforme (2).

2. Panel (1) según la reivindicación 1, caracterizado porque las dos caras laterales (9) de cada elemento tubular (6) están unidas solidariamente a respectivos primeros elementos filiformes (2).

3. Panel (1) según la reivindicación 1 ó 2, caracterizado porque la unión solidaria entre los elementos tubulares (6) y los primeros elementos filiformes (2) es una unión por soldadura.

4. Panel (1) según la reivindicación 2 ó 3, caracterizado porque cada elemento tubular (6) está encuadrado por dos primeros elementos filiformes (2) y por dos segundos elementos filiformes (3).

5. Panel (1) según la reivindicación 3 ó 4, caracterizado porque las dos capas que forman los elementos filiformes (2, 3) de armado son solidarias en sus puntos de cruce.

6. Panel (1) según la reivindicación 5, caracterizado porque los elementos filiformes (2, 3) de armado constituyen una malla electrosoldada.

7. Panel (1) según una cualquiera de las reivindicaciones anteriores, caracterizado porque los elementos tubulares (6) son de acero inoxidable.

8. Panel (1) según una cualquiera de las reivindicaciones anteriores, caracterizado porque el espesor del panel está comprendido entre 12 y 25 mm, siendo la materia resistente y fraguable un mortero de alta resistencia con un valor de resistencia mínima de 50 N/mm2.

9. Panel (1) según una cualquiera de las reivindicaciones anteriores, caracterizado porque los elementos tubulares (6) tienen una oquedad ocupada al menos parcialmente por un material plástico espumado (10).

10. Panel (1) según la reivindicación 9, caracterizado porque la oquedad de los elementos tubulares (6) está ocupada parcialmente por un material plástico espumado (10) y el resto de la oquedad, es decir las zonas próximas a los extremos abiertos de los elementos tubulares, está ocupada por la materia resistente y fraguable del panel.

11. Panel (1) según las reivindicaciones 9 ó 10, caracterizado porque algunos de los anclajes comprenden unos medios de suspensión dotados de una tira (11) de chapa metálica provista de un escalón apoyada y unida fijamente a la base exterior (7) del elemento tubular (6), y un tornillo (12) rosca-chapa o autorroscante que atraviesa dicha tira y la base exterior del elemento tubular, quedando introducido en el material plástico espumado (10) del interior de la oquedad del elemento tubular, de modo que entre la tira de chapa y la base exterior del elemento tubular queda un espacio apto para recibir el extremo de un perfil (13) de la estructura de soporte de la cual queda suspendido el panel en su colocación.

12. Panel (1) según la reivindicación 11, caracterizado porque el tornillo (12) rosca-chapa o autorroscante es además un tornillo autoperforante.

13. Procedimiento para la fabricación de un panel (1) definido en una cualquiera de las reivindicaciones 8 a 12, caracterizado porque comprende las siguientes etapas:

14. Procedimiento según la reivindicación 13, caracterizado porque los elementos tubulares (6) de anclaje son rellenados parcialmente con un material plástico espumado (10) antes o después de unirlos por soldadura a los elementos filiformes (2, 3) de la malla, dejando sin rellenar las zonas próximas a los extremos abiertos de los elementos tubulares, para que la materia resistente inyectada en la etapa c) penetre por dichos extremos abiertos en los elementos tubulares.

15. Procedimiento según la reivindicación 13 ó 14, caracterizado porque la etapa d) se lleva a cabo en una cámara de fraguado a una temperatura comprendida entre 40 y 60ºC.

16. Procedimiento según una cualquiera de las reivindicaciones 13 a 15, caracterizado porque posteriormente a la etapa e), se unen a las bases exteriores (7) de algunos elementos tubulares (6), mediante respectivos tornillos (12) rosca-chapa o autorroscantes,unas tiras (11) de chapa metálica provistas de un escalón, de modo que entre las tiras de chapa y las citadas bases exteriores quede un espacio apto para recibir el extremo de un perfil (13) de la estructura de soporte (16) de la cual quedará suspendido el panel (1) en su colocación y fijación.

Patentes similares o relacionadas:

Taco de anclaje, del 29 de Julio de 2020, de PFEIFER HOLDING GMBH & CO. KG: Taco de anclaje, que está previsto para incluirlo mediante colado en una masa endurecible, vertible, en particular hormigón , con un alojamiento […]

SISTEMA DE FIJACIÓN DE MÓDULOS CONSTRUCTIVOS, del 12 de Marzo de 2020, de GARCÍA CASTRO, Luis Manuel: La invención proporciona un sistema de fijación de módulos constructivos basado en dos dispositivos de fijación para el ensamblaje de módulos constructivos tridimensionales […]

Acoplador de refuerzo combinado y dispositivo de alineación de pilares, del 11 de Marzo de 2020, de M3S IP Pty Ltd: Un aparato para alinear y unir elementos de construcción, incluyendo pilares, muros, vigas de hormigón o componentes estructurales de acero, incluso en combinación; […]

Conector prefabricado y sistema de conexión para conectar elementos de hormigón prefabricado, del 29 de Enero de 2020, de HALFEN GMBH: Sistema de conexión para conectar un primer elemento de hormigón prefabricado a un segundo elemento de hormigón prefabricado , que comprende […]

Conector prefabricado y sistema de conexión para conectar elementos de hormigón prefabricado, del 29 de Enero de 2020, de HALFEN GMBH: Sistema de conexión para conectar un primer elemento de hormigón prefabricado a un segundo elemento de hormigón prefabricado , que comprende […]

Sistema de anclaje para una base de soporte en la construcción, así como procedimiento para su utilización, del 15 de Enero de 2020, de S & P Clever Reinforcement Company AG: Sistema de anclaje para bases de soporte sólidas de todo tipo, con una perforación de anclaje en la base de soporte y una barra de anclaje insertada en la perforación […]

Disposición de raíles, del 11 de Diciembre de 2019, de HALFEN GMBH: Disposición de raíles, en particular para encementar en un componente de hormigón o similar, que comprende un raíl y un […]

Sistema de revestimiento de fachada, del 2 de Octubre de 2019, de FRADERA PELLICER,CARLOS: Sistema de revestimiento de fachada, que comprende: - unos perfiles de soporte que se fijan a una estructura de fachada , dispuestos en posición […]

Clip de seguridad y sistema para la instalación de elementos para suelos que comprenden tal clip de seguridad, del 2 de Octubre de 2019, de Salag Sp. z o.o. Sp. K: Un clip de seguridad para la instalación de elementos de suelo en un elemento de soporte que tiene un surco guía para el enganche con el clip de seguridad, […]