MODELO DE PRUEBA Y PROCEDIMIENTO DE ALINEACION PARA IMPRESORAS 3D.

Procedimiento para la determinación de factores de corrección para la alineación de una serie de cabezales de impresión de una impresora tridimensional,

cuyo procedimiento comprende:

imprimir un modelo de prueba (18, 129) sobre una superficie de soporte (165), comprendiendo la etapa de impresión del modelo de prueba:

definir un área (130) sobre la superficie de soporte (165) para recibir el modelo de prueba (18, 129); y

seleccionar un cabezal de impresión de referencia (20) por impresión de un objetivo (143-146) encima de la superficie de soporte (165) con cada uno de los cabezales de impresión (20); comparar los objetivos (143-146) para identificar qué objetivo tiene el contraste más elevado con respecto a una zona no impresa (141) y seleccionar un cabezal de impresión (20) asociado con el objetivo con contraste más elevado (143-146);

imprimir una línea de referencia (135) con el cabezal de referencia (20); y

imprimir una línea de prueba (136) próxima a la línea de referencia con, como mínimo, uno de los cabezales de impresión restantes (20);

comprendiendo además el procedimiento:

generar un juego de señales eléctricas representativo del modelo de prueba;

analizar las señales eléctricas para determinar su contenido de harmónicos, como mínimo en una frecuencia; y

determinar factores de corrección basados en el contenido de harmónicos de las señales eléctricas

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2005/033112.

Solicitante: Z CORPORATION.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 32 SECOND AVENUE,BURLINGTON, MA 01803.

Inventor/es: BERLIN, ANDREW, A., KINSLEY, JOSHUA, P., FIENUP,WILLIAM,JAMES, HERNANDEZ,ANDRES,TOMAS, ZENGERLE,III,WALTER,H.

Fecha de Publicación: .

Fecha Concesión Europea: 9 de Junio de 2010.

Clasificación Internacional de Patentes:

- B29C67/00R2B

- B41J2/165C1S

- B41J2/165C2B

- B41J2/165C3

- B41J2/175C3

- B41J29/393 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41J MAQUINAS DE ESCRIBIR; MECANISMOS DE IMPRESION SELECTIVA, es decir, MECANISMOS QUE IMPRIMEN DE OTRA MANERA QUE NO SEA POR UTILIZACION DE FORMAS DE IMPRESION; CORRECCION DE ERRORES TIPOGRAFICOS (composición B41B; impresión sobre superficies especiales B41F; marcado para el lavado B41K; raspadores, gomas o dispositivos para borrar B43L 19/00; productos fluidos para corregir errores tipográficos por recubrimiento C09D 10/00; registro en materia de medidas G01; reconocimiento o presentación de datos, marcado de soportes de registro en forma numérica, p. ej. por punzonado, G06K; aparatos de franqueo o aparatos de impresión y entrega de tiquets G07B; conmutadores eléctricos para teclados, en general H01H 13/70, H03K 17/94; codificación en relación con teclados o dispositivos similares, en general H03M 11/00; emisores o receptores para transmisión de información numérica H04L; transmisión o reproducción de imágenes o de dibujos invariables en el tiempo, p. ej. transmisiones en facsímil, H04N 1/00; mecanismos de impresión especialmente adaptados para aparatos, p. ej. para cajas-registradoras, máquinas de pesar, produciendo un registro de su propio funcionamiento, ver las clases apropiadas). › B41J 29/00 Partes constitutivas o accesorios para máquinas de escribir o mecanismos de impresión selectivas no previstos en otro lugar. › Dispositivos de control o de análisis del conjunto de la máquina.

- B41J3/407D

Clasificación PCT:

- B29C67/00 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Técnicas de conformación no cubiertas por los grupos B29C 39/00 - B29C 65/00, B29C 70/00 o B29C 73/00.

- B41J29/393 B41J 29/00 […] › Dispositivos de control o de análisis del conjunto de la máquina.

Fragmento de la descripción:

Modelo de prueba y procedimiento de alineación para impresoras 3D.

Campo de la invención

La presente invención se refiere a aparatos y procedimientos para el servicio de impresoras 3D, por ejemplo, para limpieza y alineación de los cabezales de impresión utilizados en las impresoras 3D.

Antecedentes

De manera general, la impresión 3D comporta la utilización de un cabezal de impresión del tipo de chorros de tinta para suministrar un líquido o aglomerante coloidal a capas de un material de formación o de cuerpo en forma de polvo. La técnica de impresión comporta la aplicación de una capa de un material de cuerpo en polvo a una superficie, utilizando de manera típica un rodillo. Después de que el material de cuerpo ha sido aplicado a la superficie, el cabezal de impresión suministra el aglomerante líquido a zonas predeterminadas de la capa de material. El aglomerante se infiltra en el material y reacciona con el material en polvo, provocando que la capa se solidifique en las zonas impresas, por ejemplo, activando un adhesivo en el material en polvo. El aglomerante penetra también dentro de las capas situadas por debajo, produciendo una unión entre capas. Después de haber formado la primera parte en sección transversal, las etapas previas se repiten, constituyendo sucesivamente otras secciones transversales hasta que se forma el objeto final. Ver, por ejemplo, las patentes USA nº6.375.874 y nº6.416.850, cuya materia se incorpora en su totalidad la descripción actual a título de referencia.

Las impresoras 3D producen piezas de color utilizando materiales aglomerantes de color para solidificar el material en polvo. Un aglomerante transparente se utiliza para producir superficies de piezas de color blanco y tres colores primarios se utilizan en proporciones variables para producir una escala de colores. La impresora debe aplicar las gotas del aglomerante de diferentes colores en lugares precisos para conseguir las superficies de las piezas con el color preciso. Las impresoras 3D utilizan un cabezal de impresión separado para aplicar cada uno de los aglomerantes de color. En general, las características de falta de uniformidad en los cabezales de impresión y variaciones mecánicas en el montaje de los mismos producen inexactitudes en el posicionado de las gotitas de aglomerante, que se deben identificar y corregir.

Adicionalmente, los aparatos que llevan a cabo impresión 3D generan, de manera típica, polvo que puede afectar de manera perjudicial el funcionamiento de los cabezales de impresión. Por ejemplo, el polvo puede taponar las toberas de los chorros que proyectan el material aglomerante, lo que puede tener como resultado que no se suministre material aglomerante alguno o que el material aglomerante facilitado lo sea de manera inexacta.

Un ejemplo de optimización del avance basada en pruebas, en impresión de tipo incremental, es conocido por el documento US 2002/126171. Este documento describe un modelo de prueba que es escaneado para encontrar el avance ideal para el soporte de impresión para una pluma (u otro dispositivo de marcado). El modelo tiene un soporte y zonas de imagen marcadas sobre el mismo, cada una de ellas con franjas solapadas escalonadas con diferentes distancias. Preferentemente se dispone de plumas de diferentes colores y para cada distancia un conjunto de zonas o parches, cada una de ellas con una zona para cada color (preferentemente rellenos de área para tonos sensibles por color). Todas las zonas de un conjunto son preferentemente adyacentes a lo largo de una dirección de escaneado con líneas de alineación por encima de cada conjunto a través del modelo en su conjunto y una zona de acondicionamiento de las toberas en cada zona de imagen. Un procesador imprime el modelo, acciona un sensor y utiliza sus señales para encontrar el avance óptimo. El sistema determina y efectúa la impresión con un avance ideal para la pluma con la máxima actividad, o bien pondera la actividad de la pluma para hallar un valor óptimo para todas las plumas basándose en ciertas alternativas estadísticas y/o de previsión o prospectivas.

Otro ejemplo de procedimiento de corrección de imagen en un aparato de impresión por chorros de tinta es conocido por el documento EP 1308279. Este documento describe un procedimiento para impedir la degradación de imágenes debida a toberas sin inyección de un cabezal de impresión previsto para un aparato de impresión por chorros de tinta para la impresión de imágenes por inyección de tinta desde múltiples toberas dispuestas en el cabezal de impresión. El procedimiento, según la presente invención, comprende las etapas de medir y registrar un modelo para comprobar el estado de la inyección del cabezal, determinando las toberas sin inyección a partir de dicho modelo, obteniendo la distribución de densidad para cada tobera y determinando una tabla complementaria para cada tobera a partir de la distribución de densidad en la parte de la tobera sin inyección, para llevar a cabo diferentes complementos de color.

Otro ejemplo de un sistema y procedimiento para establecer exactitud de posición en dos dimensiones, basándose en el escaneado de un sensor en una dimensión, es conocido por el documento US 5.796.414. Este documento describe un sistema para determinar la desviación de posición de, como mínimo, un implemento de marcado automático con respecto a una posición nominal, y un aparato y procedimiento para establecer exactitud posicional de dicho implemento. Se forman modelos de calibrado incluyendo marcas en diagonal a lo largo solamente de una dimensión de un medio de impresión por el implemento o implementos. Preferentemente, un sensor escanea automáticamente el modelo de diagonal a lo largo de una dimensión, idealmente la misma dimensión, sin operar en una segunda dirección ortogonal. No obstante, el escaneado de las marcas en diagonal posibilita el desarrollo de una información combinada con respecto a desviaciones en ambas direcciones. No hay necesidad de formar o detectar modelo alguno extendido en dos direcciones distintas (por más de una franja de un implemento de marcado). La información compuesta es combinada con información con respecto a desviaciones a lo largo de la misma dirección de escaneado exclusivamente para extraer de forma aislada la información de desviación para la segunda dirección ortogonal. La invención es particularmente útil para la determinación de desviaciones a partir de desplazamientos nominales entre varios implementos de marcado, tales como plumas térmicas para chorros de tinta que tienen tinta de diferentes colores en una impresora controlada por ordenador.

El documento WO2004/024 447 A2 se refiere a otro procedimiento conocido para la determinación de factores de corrección, pero sin la etapa de comparación de la reivindicación 1 de la presente invención.

Por lo tanto, es un objetivo de la presente invención dar a conocer un aparato y procedimientos para efectuar el servicio de manera continuada y eficaz de impresoras 3D.

Resumen

De modo general, la invención se refiere a aparatos y procedimientos para producir objetos tridimensionales, tales como núcleos de moldeo, juguetes, botellas, latas, modelos arquitectónicos, piezas de automóvil, modelos moleculares, modelos de piezas de carrocería, cuerpos para teléfonos móviles y calzado, de manera más rápida y eficaz que lo conocido hasta el momento. Además, la invención se refiere a sistemas y procedimientos para mantener el aparato antes mencionado y para su funcionamiento.

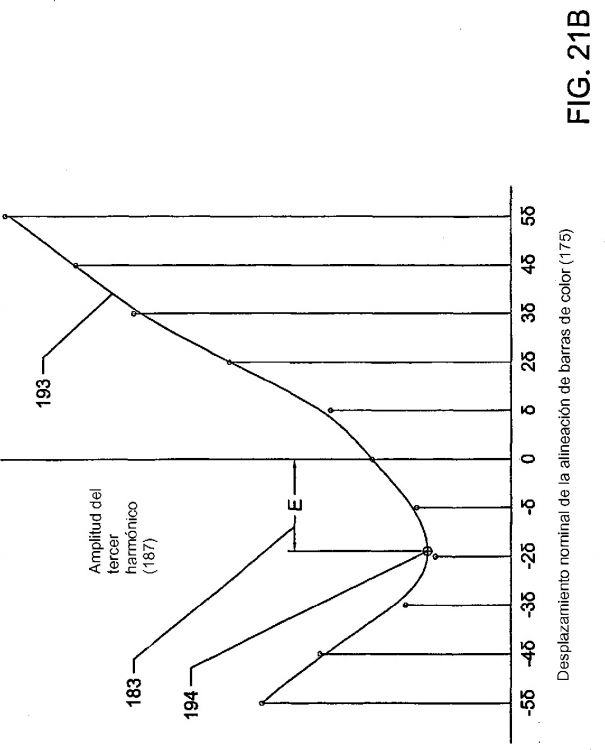

De manera más específica, la invención se refiere a aparatos y procedimientos para alinear múltiples cabezales de impresión, y aparatos y procedimientos para la limpieza de los cabezales de impresión. En un ejemplo, el procedimiento de alineación es un procedimiento automático de determinación de los errores de posicionado de las gotitas que es particularmente adecuado para impresión 3D. En un ejemplo, un modelo de prueba es impreso con los cabezales de impresión que se tienen que alinear, suponiendo que están perfectamente posicionados. La imagen resultante es escaneada a continuación para determinar la desviación de las imágenes impresas con respecto a la posición perfecta. La información conseguida de este modo se tiene a continuación a disposición para corregir los errores que se han identificado. El presente enfoque difiere de la técnica anterior por lo menos en su utilización del contenido harmónico de la señal obtenida a partir de la exploración de un modelo de alineación para caracterizar la desalineación. Un escaneado se desplaza según una multiplicidad de pares de barras nominalmente idénticas,...

Reivindicaciones:

1. Procedimiento para la determinación de factores de corrección para la alineación de una serie de cabezales de impresión de una impresora tridimensional, cuyo procedimiento comprende:

imprimir un modelo de prueba (18, 129) sobre una superficie de soporte (165), comprendiendo la etapa de impresión del modelo de prueba:

definir un área (130) sobre la superficie de soporte (165) para recibir el modelo de prueba (18, 129); y

seleccionar un cabezal de impresión de referencia (20) por impresión de un objetivo (143-146) encima de la superficie de soporte (165) con cada uno de los cabezales de impresión (20); comparar los objetivos (143-146) para identificar qué objetivo tiene el contraste más elevado con respecto a una zona no impresa (141) y seleccionar un cabezal de impresión (20) asociado con el objetivo con contraste más elevado (143-146);

imprimir una línea de referencia (135) con el cabezal de referencia (20); y

imprimir una línea de prueba (136) próxima a la línea de referencia con, como mínimo, uno de los cabezales de impresión restantes (20);

comprendiendo además el procedimiento:

generar un juego de señales eléctricas representativo del modelo de prueba;

analizar las señales eléctricas para determinar su contenido de harmónicos, como mínimo en una frecuencia; y

determinar factores de corrección basados en el contenido de harmónicos de las señales eléctricas.

2. Procedimiento, según la reivindicación 1, en el que la etapa de generar señales eléctricas comprende:

iluminar el modelo de prueba (18, 129); y medir la reflectancia del modelo de prueba (18, 129) en localizaciones predeterminadas.

3. Procedimiento, según la reivindicación 2, en el que la etapa de analizar las señales eléctricas comprende la determinación del contenido de harmónicos de las señales a una frecuencia predeterminada por aplicación de, como mínimo, uno de un filtro analógico y un filtro digital.

4. Procedimiento, según la reivindicación 3, en el que el factor de corrección corresponde sustancialmente a un desplazamiento nominal (183) de la barra de pruebas para el que el contenido de harmónicos del modelo de prueba (18, 129) a una frecuencia seleccionada tiene un valor mínimo.

5. Procedimiento, según la reivindicación 4, en el que el factor de corrección es determinado localizando un valor mínimo de una curva analítica que ha sido ajustada a un conjunto de valores de contenido harmónico y es representativa del mismo.

6. Procedimiento, según la reivindicación 4, en el que los factores de corrección son determinados a partir de un conjunto de valores de terceros harmónicos.

7. Procedimiento, según la reivindicación 4, en el que los factores de corrección son determinados a partir de un juego de valores de primeros harmónicos.

8. Procedimiento, según la reivindicación 1, en el que el modelo de prueba comprende:

una serie de líneas de referencia continuas separadas de modo sustancialmente regular (135); y

una serie de líneas de pruebas (136) dispuestas en una forma alternante con la serie de líneas de referencia (135), de manera que cada una de las líneas de prueba (136) comprende, como mínimo, una barra (176, 177, 178) de un color que no es el de referencia.

9. Procedimiento, según la reivindicación 8, en el que la serie de líneas es orientada sustancialmente de forma paralela al desplazamiento del cabezal de impresión según el eje rápido y una segunda serie de líneas es orientada sustancialmente de forma perpendicular al desplazamiento del cabezal de impresión según el eje rápido.

Patentes similares o relacionadas:

Cifrado de cartuchos de fluido para su uso con dispositivos de imágenes, del 4 de Diciembre de 2019, de HEWLETT-PACKARD DEVELOPMENT COMPANY, L.P.: Un aparato para su uso con un dispositivo de imágenes, el aparato comprende: una memoria para un cartucho de fluidos que comprende una pluralidad de bits secuenciales […]

Máquina y método para controlar la máquina de marcado por láser utilizando el tratamiento de los datos de marcado por análisis sintáctico en paquetes, del 1 de Junio de 2016, de Maxphotonics Co., Ltd: Una máquina de marcado por láser , en donde la máquina de marcado por láser incluye un módulo de interfaz , un módulo de procesamiento , un […]

Método y detector de evitación de colisiones, del 13 de Abril de 2016, de AGFA GRAPHICS NV: Método para evitar automáticamente colisiones de cabezal de impresión en una impresora digital que utiliza un cabezal de impresión , montado sobre una […]

Suministro remoto de tinta, del 29 de Enero de 2014, de HEWLETT-PACKARD DEVELOPMENT COMPANY, L.P.: Un sistema de impresión, que comprende:

una impresora que incluye un cabezal de impresión;

un cabezal de conexión configurado para ser […]

Suministro remoto de tinta, del 29 de Enero de 2014, de HEWLETT-PACKARD DEVELOPMENT COMPANY, L.P.: Un sistema de impresión, que comprende:

una impresora que incluye un cabezal de impresión;

un cabezal de conexión configurado para ser […]

Procedimiento y dispositivo para la imnpresión de papel de imprenta con una decoración, del 14 de Noviembre de 2012, de HULSTA-WERKE HULS GMBH & CO KG: Procedimiento para la impresión de papel de imprenta con una decoración , que posee al menos unaimagen decorativa, para su utilización en elementos […]

Procedimiento para calibrar una impresora de chorros de tinta, del 20 de Junio de 2012, de Padaluma Ink-Jet-Solutions GmbH & Co. KG (100.0%): Procedimiento para calibrar una impresora de chorros de tinta con un cabezal de impresión que comprendeuna serie de toberas de expulsión de tinta […]

Procedimiento y dispositivo para imprimir sobre papel para impresión, del 21 de Mayo de 2012, de HULSTA-WERKE HULS GMBH & CO KG: Procedimiento para imprimir papel para impresión procedente de un rollo con un dibujo que presenta por lo menos una imagen del dibujo […]

Dispositivo acoplador de microcintas de campo próximo UHF selectivo espacialmente y sistema de RFID que utiliza el dispositivo, del 2 de Mayo de 2012, de ZIH CORP. (100.0%): Un sistema que comprende un transceptor de RFID , estando adaptado el sistema para comunicarse exclusivamente

con un único transpondedor situado en una región […]

Dispositivo acoplador de microcintas de campo próximo UHF selectivo espacialmente y sistema de RFID que utiliza el dispositivo, del 2 de Mayo de 2012, de ZIH CORP. (100.0%): Un sistema que comprende un transceptor de RFID , estando adaptado el sistema para comunicarse exclusivamente

con un único transpondedor situado en una región […]