ESTRUCTURA DE CHAPAS METALICAS ESMALTADAS Y PROCESO DE FABRICACION DE DICHA ESTRUCTURA.

Estructura de chapas metálicas esmaltadas que tiene una zona de conexión (15) de dos chapas metálicas (11,

12), estando las chapas metálicas superpuestas borde contra borde (11a, 12a) en la zona de conexión (15), caracterizada porque la zona de conexión (15) tiene un espacio (13) relleno de esmalte entre las dos chapas metálicas (11, 12), frente al canto (14) del borde (12a) de una de las dos chapas metálicas (11, 12)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E01401954.

Solicitante: BRANDT COOKING.

Nacionalidad solicitante: Francia.

Dirección: 18, RUE DU 11 OCTOBRE,45140 SAINT JEAN DE LA RUELLE.

Inventor/es: MAYNARD, SYLVAIN, TURBAN,OLIVIER.

Fecha de Publicación: .

Fecha Solicitud PCT: 20 de Julio de 2001.

Fecha Concesión Europea: 24 de Febrero de 2010.

Clasificación Internacional de Patentes:

- C23D15/00 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23D ESMALTADO O APLICACION DE CAPAS VITREAS A LOS METALES (composición química de los esmaltes C03C). › Unión de artículos esmaltados a otros artículos esmaltados por procesos que comprenden una etapa de esmaltado.

Clasificación PCT:

- C23D15/00 C23D […] › Unión de artículos esmaltados a otros artículos esmaltados por procesos que comprenden una etapa de esmaltado.

Clasificación antigua:

- C23D15/00 C23D […] › Unión de artículos esmaltados a otros artículos esmaltados por procesos que comprenden una etapa de esmaltado.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Estructura de chapas metálicas esmaltadas y proceso de fabricación de dicha estructura.

La presente invención se refiere a una estructura de chapas metálicas esmaltadas y a un proceso de fabricación de dicha estructura de chapas metálicas esmaltadas.

Se refiere en general al campo técnico del esmaltado de una estructura de chapa metálica que comprende una zona de conexión en la que se ensamblan las chapas metálicas, por ejemplo mediante soldadura.

En esta zona de conexión, las chapas metálicas están superpuestas borde contra borde.

Durante el esmaltado de esta estructura de chapa metálica, el esmalte en polvo, depositado por efecto electrostático, se adhiere perfectamente a las superficies de las chapas metálicas.

Por el contrario, el polvo de esmalte no se deposita casi en los ángulos y cantos de los bordes de las chapas metálicas.

Después de la cocción del esmalte, se observa la formación de partes agresivas en esta zona de conexión, sobre todo en los cantos de las chapas metálicas.

En efecto, las partes de chapa metálica no cubiertas de esmalte se queman durante la cocción y presentan después un aspecto rugoso.

La presente invención tiene el objetivo de resolver el citado inconveniente y proponer una estructura de chapas metálicas esmaltadas con un aspecto perfectamente liso después del esmaltado.

La estructura de chapas metálicas esmaltadas contemplada por la invención incluye una zona de conexión de dos chapas metálicas, estando superpuestas las chapas metálicas borde contra borde en la zona de conexión.

Según la invención, la zona de conexión tiene un espacio relleno de esmalte entre las dos chapas metálicas, frente al canto del borde de una de las dos chapas metálicas.

De este modo, las superficies de ambas chapas metálicas no están completamente unidas en el canto del borde de una de las chapas metálicas.

Por el contrario, está previsto un espacio relleno de esmalte para formar una reserva de esmalte que permita cubrir el canto de esta chapa metálica.

De este modo se evita que durante la cocción del esmalte se quemen los cantos de chapa metálica y se elimina con ello cualquier parte agresiva en la zona de conexión de la estructura de chapas metálicas esmaltadas.

Según característica preferente de la invención, dicho espacio está formado por un hueco embutido en una primera chapa metálica.

Este hueco forma una reserva de esmalte, realizado mediante embutición, que permite crear fácilmente un espacio libre entre las dos chapas metálicas a nivel de la zona de conexión.

Según otra característica preferente de la invención, el canto del borde de la segunda chapa metálica está biselado, estando el extremo del canto biselado frente a dicho espacio relleno de esmalte.

Con la formación de un bisel, se favorece el depósito de esmalte en el canto del borde de la segunda chapa metálica y se limita el grosor de esta segunda chapa metálica en el espacio relleno de esmalte.

De este modo, el extremo biselado de la segunda chapa metálica puede ser fácilmente inundado en la reserva de esmalte formada en el espacio entre las dos chapas metálicas.

Según otro aspecto de la invención, un proceso de fabricación de una estructura de chapas metálicas esmaltadas comprende las siguientes etapas:

Como se ha descrito anteriormente, se realiza así en la zona de conexión de las chapas metálicas, un depósito de esmalte que permite cubrir el canto del borde de la segunda chapa metálica para eliminar las quemaduras de este canto y la agresividad de la chapa metálica después del esmaltado.

Otras características y ventajas, serán mostradas en la descripción.

En los dibujos anexos, dados a título de ejemplo no limitativo:

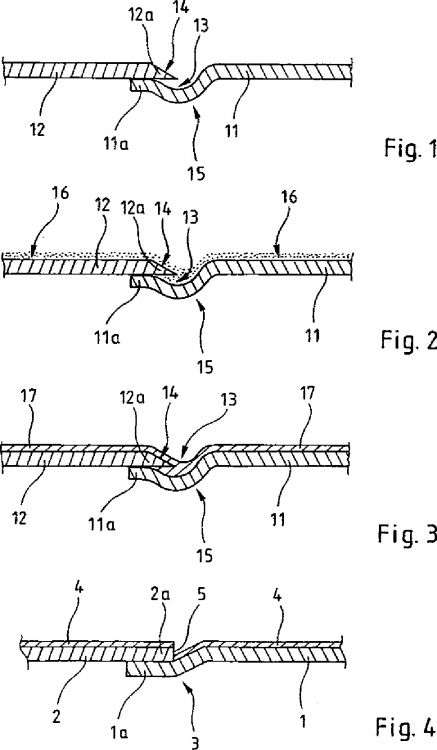

- la figura 1 es una vista en corte transversal de una zona de conexión de chapas metálicas antes del depósito de esmalte;

- la figura 2 es una vista en corte transversal análoga a la figura 1, a continuación del depósito de esmalte;

- la figura 3 es una vista en corte transversal análoga a la figura 2, a continuación de la cocción del esmalte; y

- la figura 4 es una vista de una zona de conexión de una estructura de chapa metálica según un modo de realización según la técnica anterior.

Se describirá en primer lugar, en referencia a la figura 4, una estructura de chapas metálicas esmaltadas que presenta los inconvenientes de la técnica anterior.

Se unen dos chapas metálicas 1, 2 para formar una estructura de chapa metálica continua.

Dicha estructura de chapa metálica se observa en particular en la formación de un recinto de cocción, como una mufla de horno.

En una zona de conexión 3, las chapas metálicas 1, 2 están fijadas una a otra superponiendo sus bordes 1a, 2a.

En la práctica, la fijación de los bordes 1a, 2a se puede realizar mediante soldadura por puntos.

Después de esmaltar una superficie de esta estructura de chapa metálica y cocer el esmalte, se obtiene un recubrimiento de esmalte 4 en una de las caras de la estructura de chapa metálica.

No obstante, se observa, en la zona de conexión 3, que el canto 5 del borde 2a de la segunda chapa metálica 2 está poco o nada esmaltado.

En efecto, este canto 5, perpendicular a la estructura de chapa metálica, no se recubre de polvo de esmalte cuando se deposita dicho polvo.

Después de la cocción, este canto aparente de chapa metálica 2 se quema formando una parte agresiva y rugosa en la superficie de esta estructura de chapa metálica.

Describiremos ahora, refiriéndonos a las figuras 1 a 3, un proceso de fabricación de una estructura de chapas metálicas esmaltadas que permite obtener una superficie esmaltada completamente lisa según la invención.

También igualmente se desea unir aquí dos chapas metálicas 11, 12 para formar por ejemplo una estructura de chapa metálica cerrada.

En una primera chapa metálica 11, se realiza un espacio en hueco 13, que se extiende paralelo al borde 11a de esta primera chapa metálica 11.

Preferentemente, este espacio en hueco 13 se realiza por embutición en la primera chapa metálica 11. Este espacio en hueco forma así una garganta rectilínea colocada a poca distancia del borde 11a de la primera chapa metálica 11.

A continuación, antes de sujetar las dos chapas metálicas 11, 12, se bisela el canto 14 del borde 12a de la segunda chapa metálica 12.

Este bisel 14 se puede realizar con cualquier herramienta de corte corrientemente utilizada para trabajar chapas metálicas.

Se procede a continuación a sujetar las chapas metálicas 11, 12 de modo que se superpongan sus bordes 11a, 12a en una zona de conexión 15.

Esta fijación de los bordes 11a, 12a se puede realizar mediante soldadura por puntos.

Esta etapa de fijación se realiza de modo que el espacio en hueco 13 de la primera chapa metálica 11 se extienda frente al canto 14 del borde 12a de la segunda chapa metálica 12.

Este espacio en hueco 13 forma así un espacio libre entre las dos chapas metálicas 11, 12, en la zona de conexión 15.

Más precisamente, el extremo biselado del canto 14 de la segunda chapa metálica 12 se dispone enfrentado al centro del espacio en hueco 13.

Como se muestra en la figura 2, se realiza a continuación un depósito de polvo de esmalte 16.

Este esmalte en polvo se deposita por efecto electrostático de manera que se adhiere perfectamente a las superficies de las chapas metálicas 11, 12.

Se observa en la figura 2 que, gracias al espacio en hueco 13, se favorece la deposición de polvo de...

Reivindicaciones:

1. Estructura de chapas metálicas esmaltadas que tiene una zona de conexión (15) de dos chapas metálicas (11, 12), estando las chapas metálicas superpuestas borde contra borde (11a, 12a) en la zona de conexión (15), caracterizada porque la zona de conexión (15) tiene un espacio (13) relleno de esmalte entre las dos chapas metálicas (11, 12), frente al canto (14) del borde (12a) de una de las dos chapas metálicas (11, 12).

2. Estructura de chapas metálicas esmaltadas según la reivindicación 1, caracterizada porque dicho espacio (13) está formado por un hueco embutido en una primera chapa metálica (11).

3. Estructura de chapas metálicas esmaltadas según la reivindicación 2, caracterizada porque el hueco embutido (13) se extiende paralelo al borde (11a) de la primera chapa metálica (11).

4. Estructura de chapas metálicas esmaltadas según cualquiera de las reivindicaciones 1 a 3, caracterizada porque el canto (14) del borde (12a) de la segunda chapa metálica (12) está biselado, estando el extremo del canto biselado (14) frente a dicho espacio (13) relleno de esmalte.

5. Estructura de chapas metálicas esmaltadas según cualquiera de las reivindicaciones 1 a 4, caracterizada porque los bordes (11a, 12a) de las dos chapas metálicas (11, 12) están soldados uno al otro.

6. Proceso de fabricación de una estructura de chapas metálicas esmaltadas, caracterizado porque comprende las siguientes etapas:

7. Proceso de fabricación según la reivindicación 6, caracterizado porque, antes de la etapa de fijación, el canto (14) del borde (12a) de la segunda chapa metálica (12) está biselado.