Producción de ácido dicarboxílico con destrucción oxidativa autoalimentada.

Un procedimiento para producir un ácido dicarboxílico aromático,

comprendiendo dicho procedimiento:

(a) oxidar un compuesto aromático en al menos un oxidador, para producir así un descarga gaseosa del oxidador y un producto del oxidador que comprende un ácido dicarboxílico aromático;

(b) alimentar directa o indirectamente al menos una parte de dicha descarga gaseosa del oxidador a un dispositivo de oxidación térmica (TOD), y

(c) oxidar dicha al menos una parte de la descarga gaseosa del oxidador en dicho dispositivo TOD, en el que durante el funcionamiento en estado de equilibrio de dicho dispositivo TOD al menos 60 % del contenido de combustible suministrado a dicho dispositivo de destrucción por oxidación térmica procede de dicha descarga gaseosa del oxidador o de los productos de reacción de dicha descarga gaseosa del oxidador.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2009/005760.

Solicitante: Grupo Petrotemex, S.A. de C.V.

Nacionalidad solicitante: México.

Dirección: Ricardo Margain No. 444, Torre sur, Piso 16, Col. Valle de Campestre San Pedro Garza Garcia, Nuevo Leon 66265 MÉXICO.

Inventor/es: SHEPPARD, RONALD, BUFORD, UPSHAW,TIMOTHY,ALAN, WONDERS,Alan,George, FOGLE,RAYMOND ELBERT III.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C07C51/265 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07C COMPUESTOS ACICLICOS O CARBOCICLICOS (compuestos macromoleculares C08; producción de compuestos orgánicos por electrolisiso electroforesis C25B 3/00, C25B 7/00). › C07C 51/00 Preparación de ácidos carboxílicos o sus sales, haluros o anhídridos. › teniendo cadenas laterales alquiladas que se oxidan a grupos carboxilo.

- C07C63/15 C07C […] › C07C 63/00 Compuestos que tienen grupos carboxilo unidos a los átomos de carbono de ciclos aromáticos de seis miembros. › estando todos los grupos carboxilo unidos a los átomos de carbono del ciclo aromático de seis miembros.

- C07C63/16 C07C 63/00 […] › Acido (1,2-) bencenodicarboxílico.

- C07C63/24 C07C 63/00 […] › Acido (1,3-)bencenodicarboxílico-1,3.

- C07C63/26 C07C 63/00 […] › Acido (1,4-)bencenodicarboxílico-1,4.

PDF original: ES-2469799_T3.pdf

Fragmento de la descripción:

Producciïn de ïcido dicarboxïlico con destrucciïn oxidativa autoalimentada

Antecedentes Es conocida la recuperaciïn de la mayor parte del disolvente vaporizado de la descarga gaseosa de una reacciïn pasïndola a travïs de al menos un medio de enfriamiento, absorciïn y/o destilaciïn para producir un disolvente recuperado licuado. En general es conveniente maximizar la recuperaciïn de la descarga gaseosa de la reacciïn de compuestos vaporizados que contienen al menos un enlace hidrocarbilo llamados en el presente documento “compuestos hidrocarbilo”, “compuestos orgïnicos volïtiles” y “COV”.

Es conocido el uso de al menos un medio de destilaciïn para eliminar del disolvente recuperado una cantidad de agua en exceso, que es coproducida en grandes cantidades por la oxidaciïn parcial de pX. Se conocen varios diseïos para usar la energïa derivada de la oxidaciïn parcial de pX para al menos una parte del aporte de energïa requerido para hacer funcionar un medio de destilaciïn.

El tïrmino “agua de formaciïn de TPA” se define en el presente documento como 0, 340 kg de agua por kg de pX alimentado de pureza comercial. Esta proviene de la reacciïn prevista de formaciïn de TPA a partir de pX de 20 acuerdo con la estequiometrïa: pX + 3 O2 proporciona TPA + 2 H2O. A pesar de que existen pequeïas cantidades de impurezas en el pX de pureza comercial y de que una pequeïa cantidad de pX estï suboxidado y/o sobreoxidado, las instalaciones de fabricaciïn modernas producen pX de pureza comercial que comprende cantidades muy pequeïas de impurezas y que convierten dicha alimentaciïn en TPA bruto y/o purificado con muy altos rendimientos. Preferiblemente, el rendimiento global del producto sïlido de TPA, bruto y/o purificado, es de al menos aproximadamente 96 o 97 o 98 o 99 % en moles basado en la masa de alimentaciïn de pX de pureza comercial dividido entre el peso molecular de 106, 16 g/mol. Preferiblemente, la alimentaciïn de pX de pureza comercial comprende al menos aproximadamente una fracciïn de masa de pX de 0, 990 o 0, 995, 0, 997 o 0, 998.

Tambiïn es conocida la recuperaciïn de energïa, tanto energïa tïrmica como trabajo mecïnico de eje, de una parte de la descarga gaseosa en diferentes combinaciones junto con la recuperaciïn de disolvente vaporizado. Un procedimiento conocido de recuperaciïn de energïa es usar al menos una parte de la descarga gaseosa para hervir un fluido de trabajo, por ejemplo agua o pentano, para producir un vapor. Este vapor se usa para transferir calor a otro usuario, o se reduce la presiïn del vapor mediante un expansor, tïpicamente un turboexpansor, para producir rendimiento de trabajo de eje. La recuperaciïn de energïa de un turboexpansor puede convertirse directamente en trabajo mecïnico, tal como por accionamiento de un compresor de suministro de aire u otra maquinaria en movimiento, o en energïa elïctrica accionando un generador elïctrico rotativo conectado a una red de distribuciïn y consumo de energïa.

Otro procedimiento conocido de recuperaciïn de energïa es pasar al menos una parte de la descarga gaseosa que comprende dinitrïgeno a travïs de un turboexpansor. La recuperaciïn de energïa de un turboexpansor se puede convertir directamente en trabajo mecïnico, tal como por el accionamiento de un compresor de suministro de aire u otra maquinaria en movimiento, o en energïa elïctrica por accionamiento de un generador elïctrico rotativo conectado a una red de distribuciïn y consumo de energïa.

Es tambiïn conocido el envïo de una parte significativa de agua en forma de vapor de la descarga gaseosa a un medio de destrucciïn por oxidaciïn tïrmica (TOD) , en el que los contaminantes gaseosos y COV contaminantes, p. ej., monïxido de carbono, ïcido acïtico, acetato de metilo, para-xileno y bromuro de metilo, se convierten en efluentes ambientalmente mïs aceptables, p. ej., vapor de agua y diïxido de carbono. Algunos sistemas convencionales describen la expulsiïn de “el agua de reacciïn” en forma de vapor de un reactor de oxidaciïn de 50 para-xileno a un dispositivo de descomposiciïn tïrmica para eliminar contaminantes nocivos. El documento WO 2006/102137 A1 describe una combustiïn tïrmica de la descarga gaseosa de la reacciïn.

Resumen 55 Los autores de la invenciïn han descubierto realizaciones preferidas no contempladas en la tïcnica anterior. Las realizaciones de la presente invenciïn pueden proporcionar una mayor cantidad de recuperaciïn de potencia de trabajo de eje de la descarga gaseosa de la reacciïn de determinados medios de reacciïn de oxidaciïn, ya sea para la generaciïn de energïa elïctrica o directamente para usos mecïnicos, y/o expulsar una cantidad de vapor de agua aïn mayor que el agua de formaciïn de TPA y/o un TOD automantenido (autoalimentado) . Algunas realizaciones de la invenciïn pueden incluso proporcionar una instalaciïn combinada de pX a TPA a PET que de hecho no produce agua residual lïquida.

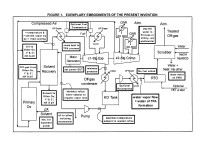

En una realizaciïn preferida, la invenciïn comprende pasar sustancialmente toda la descarga gaseosa de la reacciïn de oxidaciïn, incluyendo tanto fuentes del reactor de oxidaciïn primarias como secundarias con las alimentaciones tanto de pX como de mX, por un sistema de destilaciïn de recuperaciïn de disolvente compartido, despuïs por una etapa de sobrecalentamiento y despuïs por un turboexpansor de 2 etapas, que comprende calentamiento entre etapas con el fin de producir una mayor cantidad de trabajo de eje. Esta configuraciïn permite exportar energïa elïctrica mïs allï del consumo de los compresores de aire del procedimiento y las bombas de lïquido y suspensiïn del procedimiento. Se usa vapor de agua de vaporizaciïn instantïnea del condensado en los calentadores del turboexpansor en otra parte del procedimiento de TPA. Despuïs del turboexpansor, se condensa una parte del vapor de agua de la descarga gaseosa de la reacciïn de oxidaciïn, para proporcionar agua lïquida para diferentes usos del procedimiento; y se deja el resto del vapor de agua en la descarga gaseosa, que se envïa a un medio de TOD. Opcionalmente, se usa combustiïn directa para calentar la descarga gaseosa, en lugar de calentamiento con vapor de agua, para proporcionar sobrecalentamiento en un turboexpansor. Opcionalmente, se reduce la presiïn de salida de un turboexpansor por recompresiïn de la descarga gaseosa despuïs de pasar por un medio condensador y un medio extractor de lïquido.

Ademïs, se prefieren las siguientes realizaciones para otros aspectos del procedimiento de la invenciïn:

- Se prefiere dejar suficiente valor calorïfico de combustible en la descarga gaseosa de modo que su reducciïn ambiental en un TOD, preferiblemente un oxidador tïrmico regenerativo (RTO) , sea sustancialmente, mïs preferiblemente completamente, autocalentable sin adiciïn de combustibles no presentes en la descarga gaseosa de la reacciïn. Es todavïa mïs preferido que una cantidad sustancial de este valor calorïfico de combustible proceda del acetato de metilo (MeOAc) , un subproducto conocido de la oxidaciïn de pX en ïcido acïtico. Los autores de la invenciïn han descubierto cïmo mantener la formaciïn de acetato de metilo suficientemente baja de modo que el considerable coste de capital y operativo para aislar el acetato de metilo y recuperar por hidrïlisis el contenido de ïcido acïtico no estï justificado cuando se considera frente a aïadir combustible adquirido a un RTO.

-A menudo se forma agua condensada del vapor de agua ambiental en sistemas de compresiïn que proporcionan aire ambiente a reactores de oxidaciïn de TPA, y esta agua estï potencialmente contaminada con lubricantes y fluidos de sellado. Se prefiere que esta agua ambiental condensada sea admitida en los lïquidos de procesamiento de TPA, p. ej., como agua de lavado, agua de inactivaciïn, agua de reflujo, o sea usada como agua de uso general,

p. ej. como agua de relleno de torre de refrigeraciïn, en lugar de ser enviada directamente a una instalaciïn de 35 tratamiento de agua residual lïquida.

-Despuïs de la eliminaciïn y/o destrucciïn tïrmica de los COV en la descarga gaseosa, muchos casos requieren la eliminaciïn del bromuro de hidrïgeno de dicha descarga gaseosa tratada antes de liberar al medio ambiente. Este lavado se hace a menudo mediante lavado acuoso para producir una sal de bromo, p. ej., usando una disoluciïn

acuosa de hidrïxido sïdico y bisulfito sïdico para lavar y producir bromuro sïdico. Los autores de la invenciïn han descubierto que el agua de purga usada para controlar el contenido de sïlidos disueltos en dicha agua de lavado se usa ventajosamente como agua de uso general, por ejemplo, agua de relleno de torre de refrigeraciïn,... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para producir un ïcido dicarboxïlico aromïtico, comprendiendo dicho procedimiento:

(a) oxidar un compuesto aromïtico en al menos un oxidador, para producir asï un descarga gaseosa del oxidador y un producto del oxidador que comprende un ïcido dicarboxïlico aromïtico;

(b) alimentar directa o indirectamente al menos una parte de dicha descarga gaseosa del oxidador a un dispositivo de oxidaciïn tïrmica (TOD) , y 10

(c) oxidar dicha al menos una parte de la descarga gaseosa del oxidador en dicho dispositivo TOD, en el que durante el funcionamiento en estado de equilibrio de dicho dispositivo TOD al menos 60 % del contenido de combustible suministrado a dicho dispositivo de destrucciïn por oxidaciïn tïrmica procede de dicha descarga gaseosa del oxidador o de los productos de reacciïn de dicha descarga gaseosa del oxidador.

2. El procedimiento de acuerdo con la reivindicaciïn 1, en el que dicho TOD es un oxidador tïrmico regenerativo.

3. El procedimiento de acuerdo con la reivindicaciïn 1, en el que durante el funcionamiento en estado de

equilibrio de dicho dispositivo TOD al menos 70 % del contenido de combustible suministrado a dicho dispositivo de destrucciïn por oxidaciïn tïrmica procede de dicha descarga gaseosa del oxidador.

4. El procedimiento de acuerdo con la reivindicaciïn 1, en el que durante el funcionamiento en estado de equilibrio de dicho dispositivo TOD al menos 90 % en moles de los carbonos presentes en dicha al menos una parte de dicha descarga gaseosa del oxidador introducida en dicho dispositivo TOD se oxida a diïxido de carbono en dicho TOD.

5. El procedimiento de acuerdo con la reivindicaciïn 1, en el que dicha al menos una parte de dicha descarga gaseosa del oxidador oxidada en dicho dispositivo TOD comprende acetato de metilo y/o metanol en una cantidad de al menos 0, 003 kg por kg de dicho compuesto aromïtico alimentado a dicho oxidador y menos de 0, 030 kg por kg de dicho compuesto aromïtico alimentado a dicho oxidador.

6. El procedimiento de acuerdo con la reivindicaciïn 1, en el que dicha al menos una parte de dicha descarga gaseosa del oxidador oxidada en dicho dispositivo TOD comprende ïcido acïtico en una cantidad menor 35 de 0, 005 kg por kg de dicho compuesto aromïtico alimentado a dicho oxidador.

7. El procedimiento de acuerdo con la reivindicaciïn 1, en el que dicha al menos una parte de dicha descarga gaseosa del oxidador oxidada en dicho dispositivo TOD comprende monïxido de carbono en una cantidad menor de 0, 45 kg por kg de dicho compuesto aromïtico alimentado a dicho oxidador.

8. El procedimiento de acuerdo con la reivindicaciïn 1, en el que dicha al menos una parte de dicha descarga gaseosa del oxidador oxidada en dicho dispositivo TOD comprende acetato de metilo en una cantidad menor de 0, 005 kg por kg de dicho compuesto aromïtico alimentado a dicho oxidador y menos de 0, 020 kg por kg de dicho compuesto aromïtico alimentado a dicho oxidador.

9. El procedimiento de acuerdo con la reivindicaciïn 5, en el que dicho acetato de metilo presente en dicha al menos una parte de dicha descarga gaseosa del oxidador oxidada en dicho dispositivo TOD es un subproducto de dicha oxidaciïn de la etapa (a) .

10. El procedimiento de acuerdo con la reivindicaciïn 5, en el que sustancialmente no se elimina o convierte o hidroliza acetato de metilo despuïs o durante una etapa de recuperaciïn de disolvente y antes de dicho dispositivo TOD, de modo que sustancialmente todo el acetato de metilo que sale de dicha etapa de recuperaciïn de disolvente se alimenta a dicho dispositivo TOD.

11. El procedimiento de acuerdo con la reivindicaciïn 1 o 5, que ademïs comprende tratar una descarga gaseosa de TOD procedente de dicho dispositivo TOD en un lavador de bromo para asï producir una descarga gaseosa reducida en bromo.

12. El procedimiento de acuerdo con la reivindicaciïn 11, que ademïs comprende recuperar compuestos

de hidrocarbilo de dicha descarga gaseosa del oxidador en un sistema de recuperaciïn de disolvente para asï producir una descarga gaseosa reducida en hidrocarbilo.

13. El procedimiento de acuerdo con la reivindicaciïn 12, que ademïs comprende calentar al menos una

parte de dicha descarga gaseosa reducida en hidrocarbilo con un sistema de calentamiento tïrmico para asï proporcionar una corriente de descarga gaseosa calentada.

14. El procedimiento de acuerdo con la reivindicaciïn 13, que ademïs comprende pasar al menos una parte de dicha corriente de descarga gaseosa calentada a travïs de un turboexpansor para sï generar trabajo y 10 producir una descarga gaseosa del turboexpansor.

15. El procedimiento de acuerdo con la reivindicaciïn 14, que ademïs comprende enfriar dicha descarga gaseosa del turboexpansor en un condensador de descarga gaseosa condensando asï el vapor de agua presente en dicha descarga gaseosa del turboexpansor para asï proporcionar un efluente del condensador que comprende una descarga gaseosa del condensador y un lïquido condensado.

16. El procedimiento de acuerdo con la reivindicaciïn 15, que ademïs comprende pasar al menos una parte de dicho efluente del condensador a travïs de un recipiente de extracciïn para asï separar dicho efluente del condensador en una descarga gaseosa extraïda y un lïquido extraïdo.

17. El procedimiento de acuerdo con la reivindicaciïn 16, que ademïs comprende la recompresiïn de al menos una parte de dicha descarga gaseosa extraïda en un compresor de descarga gaseosa.

18. El procedimiento de acuerdo con la reivindicaciïn 1 o 5, que ademïs comprende someter al menos

una parte de dicha descarga gaseosa extraïda a destrucciïn por oxidaciïn tïrmica (TOD) en un dispositivo TOD para asï producir descarga gaseosa del TOD.

19. El procedimiento de acuerdo con la reivindicaciïn 1 o 5, en el que dicho compuesto aromïtico es para

xileno. 30

20. El procedimiento de acuerdo con la reivindicaciïn 1 o 5, en el que dicho oxidador es un reactor de columna de burbujeo.

Patentes similares o relacionadas:

Método para producir ácido tereftálico de alta pureza, del 1 de Julio de 2020, de MITSUBISHI GAS CHEMICAL COMPANY, INC.: Método para producir ácido tereftálico de alta pureza, que comprende las siguientes etapas (a) a (c): la etapa (a); obtener un cristal […]

Sistema de oxidación con reactor secundario interno, del 22 de Enero de 2020, de Grupo Petrotemex, S.A. de C.V: Un reactor de columna de burbujeo que comprende: un recipiente de reacción externo ; y un recipiente de reacción […]

Recuperación de ácidos carboxílicos aromáticos y de catalizador de oxidación, del 1 de Enero de 2020, de INVISTA Textiles (U.K.) Limited: Un proceso que comprende: (a) producir una corriente de residuo de la fabricación de un ácido policarboxílico aromático por oxidación en fase líquida del precursor […]

Procedimiento para el arranque de un reactor de oxidación en fase gaseosa, del 25 de Junio de 2019, de BASF SE: Procedimiento para la preparación de ácidos carboxílicos y/o anhídridos de ácidos carboxílicos mediante oxidación en fase gaseosa de hidrocarburos aromáticos, […]

Compresión de vapor en procedimientos de ácido carboxílico aromático, del 1 de Mayo de 2019, de Grupo Petrotemex, S.A. de C.V: Un procedimiento para producir un vapor de presión intermedia a partir de una corriente de procedimiento a alta temperatura que resulta de un procedimiento de producción […]

Método de pretratamiento para una resina de quelato que tiene anillo de piridina usada para recoger catalizador en el procedimiento de producción de un ácido carboxílico aromático, del 3 de Abril de 2019, de MITSUBISHI GAS CHEMICAL COMPANY, INC.: Método de pretratamiento de una resina de quelato que contiene anillo de piridina usada para recoger un catalizador de oxidación en fase líquida en un procedimiento de producción […]

Método para la purificación de ácido benzoico, del 27 de Marzo de 2019, de Sulzer Management AG: Un método para purificar un ácido benzoico en bruto que contiene del 5 al 20 % en peso de subproductos y del 80 al 95 % en peso de ácido benzoico, por medio de destilación, […]

Sistema de producción de ácido policarboxílico que emplea digestión oxidativa con intercambio de aguas previo reducido o eliminado, del 27 de Marzo de 2019, de Grupo Petrotemex, S.A. de C.V: Un procedimiento para elaborar una composición de ácido tereftálico, comprendiendo dicho procedimiento: (a) introducir una alimentación de disolvente en una zona de oxidación […]