MEZCLA DE GASES A ELEVADA TEMPERATURA EN HORNOS DE PROCESAMIENTO DE MINERALES.

Un procedimiento de mezcla de una corriente de gas de un horno a elevada temperatura en un reactor rotatorio (12) de un horno de procesamiento de mineral (10) que funciona con el fin de reducir la emisiones de contaminantes nocivos,

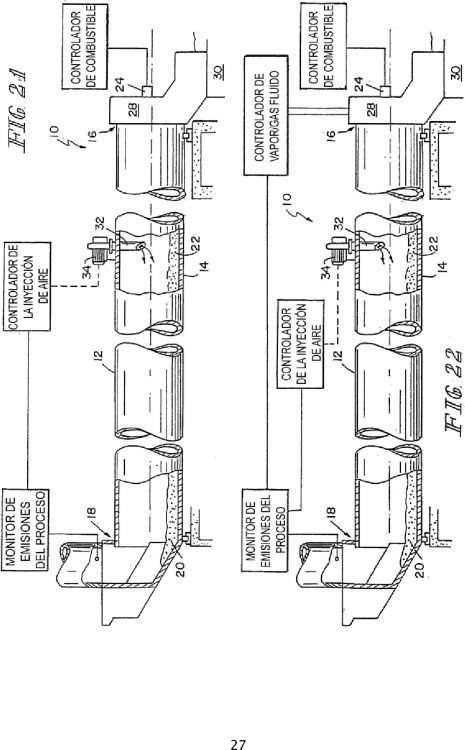

teniendo dicho horno una pared cilíndrica (14) y un extremo de entrada de aire de combustión (16) y un extremo de salida del gas del horno (18), teniendo dicha corriente de gas del horno múltiples componentes gaseosos constituidos esencialmente por los productos de combustión del combustible quemado en un aire de combustión que comprende gas que contiene oxígeno, caracterizándose dicho procedimiento por la etapa de inyectar aire desde una fuente presurizada (34) en el interior de la corriente de gas del horno a través de un sistema de inyección (31), que comprende un tubo que termina en un puerto de inyección (32) en el reactor y separado con respecto de la pared del reactor y el eje de rotación del horno, seleccionándose la presión del aire y el tamaño del puerto de tal manera que el aire inyectado (50) se suministra a través del puerto a un caudal másico de menos del 15% del gasto másico de consumo del aire de combustión y se dirige para hacer impacto en la corriente de gas del horno en el horno para impartir un momento de rotación a la corriente de gas del horno

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2001/028580.

Solicitante: CADENCE ENVIRONMENTAL ENERGY, INC.

ASH GROVE CEMENT COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: ONE CADENCE PARK PLAZA MICHIGAN CITY, IN 46360 ESTADOS UNIDOS DE AMERICA.

Inventor/es: HANSEN, ERIC R., SUPELAK,Ralph,A. , TUTT,James,Ronald , WAY,Peter,F.

Fecha de Publicación: .

Fecha Solicitud PCT: 12 de Septiembre de 2001.

Clasificación PCT:

- C04B7/36 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 7/00 Cementos hidráulicos. › Fabricación de cementos hidráulicos en general.

- F27B7/20 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › F27B 7/00 Hornos con tambores rotativos, es decir, horizontales o ligeramente inclinados. › Partes constitutivas, accesorios o equipos particulares para los hornos con tambores rotativos.

- F27B7/36 F27B 7/00 […] › Disposición de los dispositivos de alimentación de aire o de gas.

- F27D7/02 F27 […] › F27D PARTES CONSTITUTIVAS O ACCESORIOS DE LOS HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN LA MEDIDA EN QUE SON COMUNES A MAS DE UN TIPO DE HORNO (aparatos de combustión F23; calefacción eléctrica H05B). › F27D 7/00 Producción, mantenimiento o circulación de una atmósfera en las cámaras de calentamiento. › Alimentación de vapor de agua, de gas, o de líquido.

Clasificación antigua:

- F27B7/36 F27B 7/00 […] › Disposición de los dispositivos de alimentación de aire o de gas.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Esta invención se refiere a un procedimiento para mejorar el funcionamiento, la eficacia y reducir las emisiones de hornos de procesamiento de minerales y en particular los hornos en los que el mineral procesado libera gas durante el procesamiento térmico. En particular, la invención se refiere a un procedimiento de mezcla de una corriente de gas procedente de horno a elevada temperatura en un reactor rotatorio de un horno de procesamiento de mineral para 5 reducir las emisiones de contaminantes nocivos.

En el procedimiento comercial ampliamente usado para la fabricación del cemento, las etapas de secado, calcinación, y clinkerización de las materias primas del cemento se llevan a cabo haciendo pasar materias primas finamente divididas, que incluyen minerales calcáreos, sílice y alúmina, a través de un reactor u horno rotatorio inclinado calentado. En lo que se conoce como hornos convencionales largos de procesamiento por vía húmeda o seca, el 10 procedimiento completo de calentamiento del mineral se lleva a cabo en el cilindro de un horno rotatorio calentado, denominado comúnmente como ‘reactor rotatorio'. El reactor rotatorio tiene normalmente 10 a 15 pies (3-4,5 m aproximadamente) de diámetro y 200-700 pies (aproximadamente 60-210 m) de longitud y está inclinado de tal manera que, a medida que el reactor rota, las materias primas alimentadas en el extremo superior del cilindro del horno se mueven bajo la influencia de la gravedad hacia el extremo inferior “calentado” donde tiene lugar el proceso final de 15 clinkerización y donde el producto clínker de cemento se descarga para el enfriamiento y posterior procesamiento. La temperatura del gas del horno en la zona de clinkerización calentada del horno varía desde aproximadamente 1300ºC (~2400ºF) a aproximadamente 2200ºC (~4000ºF). Las temperaturas de salida del gas del horno son tan bajas como de aproximadamente 250ºC (~400ºF) a 350ºC (~650ºF) en el extremo superior de recepción del mineral en los denominados hornos de vía húmeda. Existen temperaturas del gas del horno de hasta 1100ºC (~2000ºF) en el extremo 20 superior de los hornos rotatorios de vía seca.

En general, los técnicos expertos consideran que el proceso de fabricación del cemento dentro del horno rotatorio se produce en varias etapas a medida que las materias primas fluyen desde el extremo más frío de salida de gas y alimentación de mineral hasta el extremo inferior calentado de salida de clínker del reactor del horno rotatorio. A medida que la materia mineral se desplaza por toda la longitud del horno, está sometida a temperaturas crecientes del 25 gas del horno. De esta manera, en la parte superior del cilindro del horno, donde las temperaturas del gas del horno son más bajas, las materias minerales en proceso experimentan en primer lugar un proceso de secado/precalentado y a continuación se mueven hacia abajo en el cilindro del horno hasta que la temperatura aumenta hasta la temperatura de calcinación. La longitud del horno donde el mineral experimenta un proceso de calcinación (liberación de dióxido de carbono) se denomina zona de calcinación. El mineral en proceso se mueve finalmente hacia la parte final del horno 30 hasta una zona donde las temperaturas del gas son más altas, la zona de clinkerización en el extremo inferior calentado del cilindro del horno. La corriente de gas del horno fluye en contracorriente de las materias minerales en proceso desde la zona de clinkerización, a través de la zona de calcinación intermedia y la zona de secado/precalentado del mineral y sale por el extremo superior de salida del gas del horno a un sistema de recogida del polvo del horno. El flujo de los gases del horno se puede controlar a través del horno en cierta extensión mediante un ventilador de tiro inducido situado 35 en la corriente de gas de salida del horno. Durante los últimos 10-20 años, los hornos de cemento con precalentador/precalcinador han demostrado de manera extremadamente significativa ser más eficaces energéticamente que los hornos largos tradicionales. En los hornos con precalcinador, la alimentación de mineral bruto se calienta a temperaturas de calcinación en un reactor precalcinador contracorriente estacionario antes de que este caiga en un reactor rotatorio calentado para las reacciones de clinkerización a temperaturas más elevadas. 40

Debido a la sensibilización hacia las cuestiones ambientales y a normas de regulación de emisiones más rigurosas, la industria de procesamiento de minerales ha dedicado un significativo esfuerzo de investigación y desarrollo para reducir las emisiones de los hornos de procesamiento de cemento y otros minerales.

De esta manera, vista desde un aspecto, la presente invención proporciona un procedimiento de mezcla de una corriente de gas de un horno a elevada temperatura en un reactor rotatorio de un horno de procesamiento de mineral que 45 funciona con el fin de reducir las emisiones de contaminantes nocivos, teniendo dicho horno una pared cilíndrica y un extremo de entrada de aire de combustión y un extremo de salida de gas del horno, teniendo dicha corriente de gas del horno múltiples componentes gaseosos constituidos esencialmente por los productos de combustión del combustible quemado en un aire de combustión que comprende un gas que contiene oxígeno, caracterizándose dicho procedimiento por la etapa de inyectar aire desde una fuente presurizada en la corriente de gas del horno mediante un sistema de 50 inyección que comprende un tubo que termina en un puerto de inyección en el reactor y separado con respecto de pared del reactor y del eje de rotación del horno, seleccionándose la presión del aire y el tamaño del puerto de tal manera que el aire inyectado se suministra a través del puerto a un caudal másico de menos del 15% del gasto máximo de consumo del aire de combustión y se dirige para hacer impacto en la corriente de gas del horno en el horno para impartir un momento de rotación a la corriente de gas del horno. 55

El procedimiento de la invención puede mejorar por tanto la eficacia térmica y reducir la emisión de contaminantes gaseosos durante la fabricación de productos minerales procesados térmicamente tales como cemento y piedra caliza.

La invención encuentra aplicación en los denominados hornos largos de procesamiento de mineral y, en el caso de la fabricación del cemento, en los hornos con precalcinador, reconocidos ya por su eficacia energética en la producción de clínker de cemento. El horno puede ser un horno de cemento con precalcinador para producir clínker de cemento a partir de una alimentación de mineral, comprendiendo dicho horno con precalcinador un reactor rotatorio 5 calentado con un quemador primario, y un reactor con precalcinador estacionario en comunicación fluídica de gas y mineral con el reactor rotatorio, teniendo el flujo de gas del horno múltiples componentes gaseosos constituidos esencialmente por los productos de combustión del combustible quemado en un aire de combustión que comprende un gas que contiene oxígeno, teniendo el reactor estacionario una pared cilíndrica y un extremo de entrada de aire de combustión y un extremo de salida del gas del horno, y teniendo un quemador secundario; comprendiendo dicho horno 10 un sistema de inyección de aire que comprende un tubo que termina en un puerto de inyección situado en dicho reactor estacionario separado tanto de la pared del reactor como del eje de rotación del horno, seleccionándose la presión del aire y el tamaño del puerto de tal manera que el aire inyectado se suministra a través del puerto a un caudal másico de menos del 15% del gasto másico de consumo del aire de combustión y se dirige para hacer impacto en la corriente de gas del horno en el horno para impartir un momento de rotación a la corriente de gas del horno. 15

En un procedimiento preferido según la invención, la temperatura del gas del horno es mayor de 982ºC (1800ºF) y el aire inyectado se inyecta desde una fuente presurizada que proporciona una presión estática mayor de 0,20 atm (20,26 kPa).

En una realización preferida adicional, la invención proporciona un procedimiento para reducir los NOx en la corriente de gas efluente de un horno de cemento rotatorio largo modificado para quemar combustible suplementario que 20 comprende un reactor cilíndrico inclinado que rota alrededor de su eje longitudinal y que tiene una pared cilíndrica, calentándose el reactor por su extremo inferior y cargándose con materia mineral bruta por el extremo superior y teniendo una corriente de gas del horno que fluye desde el extremo inferior calentado que tiene un quemador primario y un extremo de entrada de aire...

Reivindicaciones:

1. Un procedimiento de mezcla de una corriente de gas de un horno a elevada temperatura en un reactor rotatorio (12) de un horno de procesamiento de mineral (10) que funciona con el fin de reducir la emisiones de contaminantes nocivos, teniendo dicho horno una pared cilíndrica (14) y un extremo de entrada de aire de combustión (16) y un extremo de salida del gas del horno (18), teniendo dicha corriente de gas del horno múltiples componentes 5 gaseosos constituidos esencialmente por los productos de combustión del combustible quemado en un aire de combustión que comprende gas que contiene oxígeno, caracterizándose dicho procedimiento por la etapa de inyectar aire desde una fuente presurizada (34) en el interior de la corriente de gas del horno a través de un sistema de inyección (31), que comprende un tubo que termina en un puerto de inyección (32) en el reactor y separado con respecto de la pared del reactor y el eje de rotación del horno, seleccionándose la presión del aire y el tamaño del puerto de tal manera 10 que el aire inyectado (50) se suministra a través del puerto a un caudal másico de menos del 15% del gasto másico de consumo del aire de combustión y se dirige para hacer impacto en la corriente de gas del horno en el horno para impartir un momento de rotación a la corriente de gas del horno.

2. El procedimiento de la reivindicación 1 en el que el aire inyectado (50) tiene un nivel de energía de 7,92 a 79,2 KJ por kg (1 a 10 vatios-hora por libra) del gas inyectado. 15

3. El procedimiento de la reivindicación 1 en el que el aire (50) se inyecta desde una fuente presurizada (34) proporcionando una presión diferencial estática mayor de 0,15 atm (15,20 kPa).

Patentes similares o relacionadas:

Instalación para producir clínker de cemento con calcinador de paso de flujo paralelo separado, del 6 de Mayo de 2020, de KHD HUMBOLDT WEDAG GMBH: Instalación para producir clínker de cemento, que presenta - al menos un horno rotativo tubular para sinterizar el clínker […]

Procedimiento para detectar un gas combustible en un horno y horno, del 15 de Mayo de 2019, de LINDE AKTIENGESELLSCHAFT: Procedimiento para la detección de un gas combustible en un horno , que es calentado por medio de un quemador y una alimentación de oxígeno , en el que se detecta […]

Procedimiento para el tratamiento de gases de escape e instalación con un dispositivo de tratamiento de gases de escape, del 26 de Marzo de 2019, de MAERZ OFENBAU AG: Procedimiento para el tratamiento de gases de escape en un dispositivo de tratamiento de gases de escape de una instalación, en donde el gas de escape […]

Método y disposición para quemar lodo de cal, del 28 de Noviembre de 2018, de ANDRITZ OY: Método para quemar lodo de cal para dar cal en un horno de tambor rotativo , en el que el lodo de cal fluye a contracorriente con respecto a los gases de combustión […]

Método para tratar lodo calizo, del 5 de Octubre de 2016, de Valmet Technologies Oy: Un método para tratar lodo calizo, en el que el lodo calizo es transportado a un horno de cal, donde se usa gas combustible como combustible, en donde el […]

Equipo mejorado para la producción de clínker a partir de crudo de materias primas y procedimiento relacionado, del 7 de Septiembre de 2016, de ITALCEMENTI S.P.A.: Equipo para la producción de clínker a partir del crudo de materias primas, que comprende - un horno rotatorio ; - un precalentador ciclónico multietapa […]

Procedimiento y dispositivo para el tratamiento de materiales de desecho húmedos, que contienen componentes orgánicos, del 23 de Diciembre de 2015, de HOLCIM TECHNOLOGY LTD: Procedimiento para el tratamiento de materiales de desecho húmedos, que contienen componentes orgánicos, en particular, lodos en una planta de producción de clínker de cemento, […]

Procedimiento y dispositivo para el tratamiento de materiales de desecho húmedos, que contienen componentes orgánicos, del 23 de Diciembre de 2015, de HOLCIM TECHNOLOGY LTD: Procedimiento para el tratamiento de materiales de desecho húmedos, que contienen componentes orgánicos, en particular, lodos en una planta de producción de clínker de cemento, […]

Procedimiento e instalación para la fabricación de clínker de cemento, del 26 de Noviembre de 2014, de ThyssenKrupp Industrial Solutions AG: Procedimiento para fabricar clínker de cemento por precalentamiento de harina cruda de cemento en un precalentador y calcinación y sinterización de la harina cruda de cemento […]