MÉTODO DE PREPARACIÓN DE COMPONENTES A BASE DE HIERRO MEDIANTE COMPACTACIÓN CON PRESIONES ELEVADAS.

Procedimiento para la preparación de comprimidos crudos de alta densidad que comprende las siguientes etapas:

proporcionar un polvo a base de hierro atomizado, que comprende opcionalmente Mn, Cu, Ni, Cr, Mo, V, Co, W, Nb, Ti, Al, P, S y B, en el que menos del 5% de las partículas de polvo a base de hierro tienen un tamaño inferior a 45 μm; mezclar dicho polvo con el 0,1-1,0% en peso de grafito y un lubricante en una cantidad entre el 0,05 y el 0,6% en peso, opcionalmente agentes potenciadores de la maquinabilidad, materiales de fase dura y agentes de flujo; compactar uniaxialmente el polvo en un molde a una presión de compactación de al menos 800 MPa; y extraer el cuerpo crudo del molde

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/SE2003/001633.

Solicitante: HOGANAS AB.

Nacionalidad solicitante: Suecia.

Dirección: 263 83 HÖGANÄS SUECIA.

Inventor/es: SKOGLUND, PAUL, VIDARSSON, HILMAR, KEJZELMAN,MIKHAIL.

Fecha de Publicación: .

Fecha Solicitud PCT: 22 de Octubre de 2003.

Clasificación Internacional de Patentes:

- B22F1/00A2B2

- B22F1/00A4

- C22C33/02 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 33/00 Fabricación de aleaciones ferrosas (mediante tratamiento con calor C21D 5/00, C21D 6/00). › por metalurgia de polvo.

- C22C33/02F2

Clasificación PCT:

- B22F1/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › Tratamiento especial de polvos metálicos, p. ej. para facilitar su trabajo, para mejorar sus propiedades; Polvos metálicos en sí , p. ej. mezclas de partículas de composiciones diferentes.

- B22F3/12 B22F […] › B22F 3/00 Fabricación de piezas a partir de polvos metálicos, caracterizada por el modo de compactado o sinterizado; Aparatos especialmente concebidos para esta fabricación. › Compactado y sinterizado (por forjado B22F 3/17).

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2357741_T3.pdf

Fragmento de la descripción:

Método de preparación de componentes a base de hierro mediante compactación con presiones elevadas.

Campo de la invención

La presente invención se refiere a un método para la preparación de componentes que tienen alta densidad usando composiciones de polvo de metal útiles dentro de la industria metalúrgica en polvo. La invención se define en las reivindicaciones 1-10.

Existen varias ventajas al usar métodos metalúrgicos en polvo para producir partes estructurales en comparación con procedimientos de alineación convencionales de acero de densidad completa. Así, el consumo de energía es mucho más bajo y la utilización de material mucho más alta. Otro factor importante a favor de la vía metalúrgica en polvo es que pueden producirse componentes con forma de red o forma casi de red directamente tras el proceso de sinterización sin procesos de conformación costosos tales como torneado, fresado, perforación o rectificación. Sin embargo, normalmente un material de acero de densidad completa tiene propiedades mecánicas superiores en comparación con componentes de PM. Esto se debe principalmente a la aparición de porosidad en los componentes de PM. Por tanto, el esfuerzo ha sido aumentar la densidad de los componentes de PM con el fin de alcanzar valores lo más cercanos posible al valor de densidad de un acero de densidad completa.

Entre los métodos usados con el fin de alcanzar una densidad superior de los componentes de PM, el proceso de forja de polvo tiene la ventaja de que pueden obtenerse componentes de densidad completa. Sin embargo, este proceso es costoso y se utiliza principalmente para la producción en masa de componentes más pesados, tales como bielas. También pueden obtenerse materiales de densidad completa mediante presiones elevadas a altas temperaturas, tal como en prensado isostático en caliente, HIP, pero también este método es costoso.

Usando compactación en caliente, un proceso en el que la compactación se realiza a una temperatura elevada, normalmente a de 120 a 250ºC, la densidad puede aumentarse en aproximadamente 0,2 g/cm3, lo que da como resultado una mejora considerable de las propiedades mecánicas. Sin embargo, una desventaja es que el método de compactación en caliente implica procesamiento e inversión adicionales. Otros procedimientos, tales como prensado doble, sinterización doble, sinterización a temperaturas elevadas, etc., pueden aumentar adicionalmente la densidad. También estos métodos añadirán costes de producción adicionales, reduciendo por tanto la eficacia de costes global.

Con el fin de expandir el mercado para los componentes metalúrgicos en polvo y utilizar las ventajas con la técnica metalúrgica en polvo, existe por tanto la necesidad de un método sencillo, menos caro, para lograr comprimidos de alta densidad con resistencia mecánica, dinámica y estática, mejorada.

Sumario de la invención

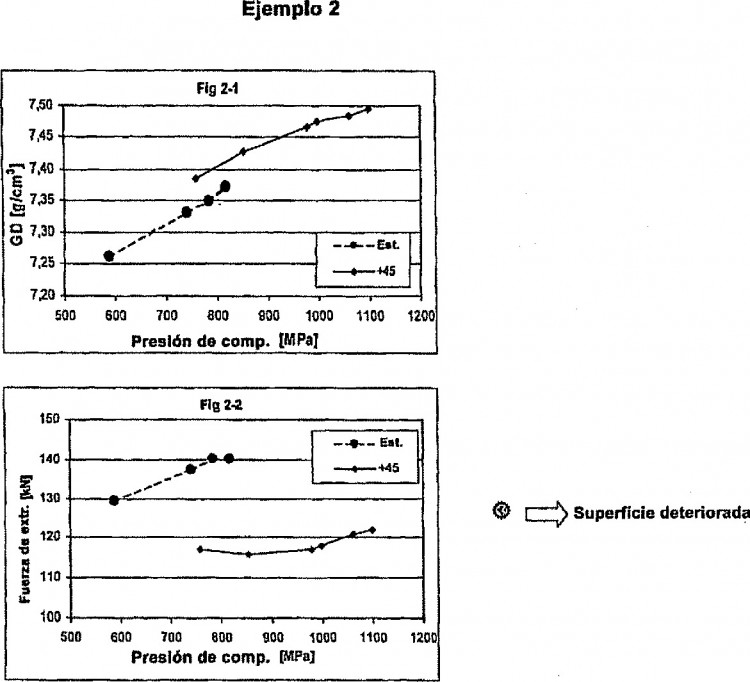

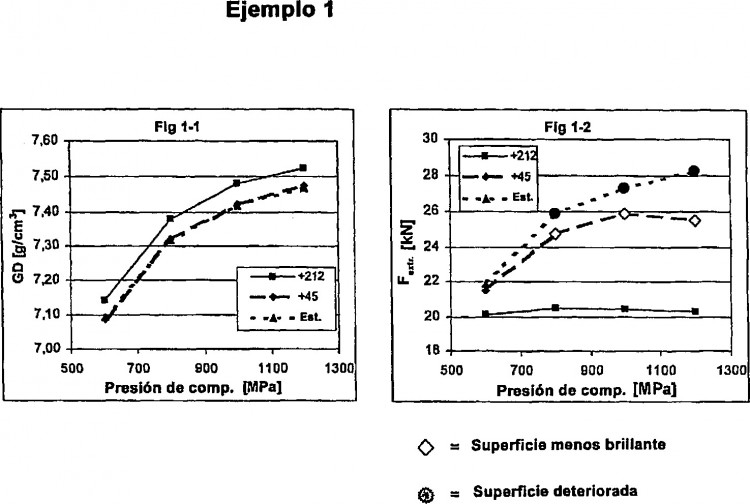

Se ha encontrado ahora que pueden obtenerse componentes de alta densidad utilizando altas presiones de compactación en combinación con polvos gruesos. En vista del conocimiento general, que usaba convencionalmente polvos, es decir, polvos que incluían partículas finas, que no pueden compactarse hasta altas densidades sin problemas con, por ejemplo, superficies dañadas o deterioradas de los comprimidos, este hallazgo es bastante inesperado. Específicamente, el método según la presente invención incluye las etapas de proporcionar un polvo a base de hierro esencialmente libre de partículas finas; mezclar opcionalmente dicho polvo con grafito y otros aditivos; compactar uniaxialmente el polvo en un molde a alta presión y extraer el cuerpo crudo, que posteriormente se sinteriza.

Descripción detallada de la invención

El término "alta densidad" pretende significar comprimidos que tienen una densidad de aproximadamente al menos 7,3 g/cm3. Por supuesto, pueden producirse también componentes con densidades inferiores pero se cree que son de menos interés.

El polvo a base de hierro según la presente invención incluye polvo de hierro puro, tal como polvo de hierro atomizado, polvo de hierro esponjoso, polvo de hierro reducido; polvo de acero parcialmente aleado por difusión; y polvo de acero completamente aleado. El polvo de acero parcialmente aleado por difusión es preferiblemente un polvo de acero aleado parcialmente con uno o más de Cu, Ni y Mo. El polvo de acero completamente aleado es preferiblemente un polvo de acero aleado con Mn, Cu, Ni, Cr, Mo, V, Co, W, Nb, Ti, Al, P, S y B. También son de interés polvos de acero inoxidable.

En lo que respecta a la forma de las partículas, se prefiere que las partículas tengan una forma irregular, tal como se obtiene mediante atomización con agua. También pueden ser de interés polvos de hierro esponjoso que tienen partículas de forma irregular.

Una característica crítica de la invención es que el polvo usado tiene partículas gruesas, es decir, el polvo no tiene esencialmente partículas finas. La expresión "no tiene esencialmente partículas finas" pretende significar que menos de aproximadamente el 5% de las partículas de polvo tienen un tamaño inferior a 45 μm, medido mediante el método descrito en la norma SS-EN24 497. Hasta la fecha, los resultados más interesantes se han logrado con polvos que consisten esencialmente en partículas por encima de aproximadamente 106 μm y particularmente por encima de aproximadamente 212 μm. La expresión "consiste esencialmente" pretende significar que al menos el 50%, preferiblemente al menos el 60% y lo más preferiblemente al menos el 70% de las partículas tienen un tamaño de partícula superior a 106 y 212 μm, respectivamente. El tamaño de partícula máximo puede ser de aproximadamente 2 mm. La distribución de tamaño de partícula para polvos a base de hierro usados en la fabricación de PM se distribuye normalmente con una distribución gaussiana con un diámetro de partícula promedio en la región de 30 a 100 μm y aproximadamente el 10-30% inferior a 45 μm. Pueden obtenerse polvos a base de hierro esencialmente libres de partículas finas eliminando las fracciones más finas del polvo o fabricando un polvo que tenga la distribución de tamaño de partícula deseada.

La influencia de la distribución de tamaño de partícula y la influencia de la forma de las partículas sobre las propiedades de compactación y las propiedades del cuerpo compactado han sido objeto de intensos estudios. Así, la patente estadounidense 5.594.186 revela un método de producción de componentes de PM con una densidad superior al 95% de la densidad teórica utilizando partículas de metal aciculares, sustancialmente lineales, que tienen una sección transversal triangular. Tales partículas se producen de manera adecuada mediante un proceso de mecanizado o fresado.

Se usan también polvos que tienen partículas gruesas para la fabricación de componentes magnéticos blandos. Así, la patente estadounidense 6 309 748 da a conocer un polvo ferromagnético, cuyas partículas tienen un tamaño de diámetro de entre 40 y 600 μm. A diferencia de las partículas de polvo a base de hierro según la presente invención, estas partículas de polvo están dotadas de un recubrimiento.

En la patente estadounidense 4.190.441 se da a conocer una composición de polvo para la producción de componentes magnéticos blandos sinterizados. En esta patente, el polvo de hierro incluye partículas con menos del 5% superando 417 μm, y menos de aproximadamente el 20% de las partículas de polvo tienen un tamaño inferior a 147 μm. Esta patente enseña que, debido al bajísimo contenido en partículas inferiores a 147 μm, las propiedades mecánicas de componentes fabricados a partir de este polvo grueso, sumamente puro, son muy bajas. Además, esta patente enseña que si se desea una resistencia superior, no es posible aumentar el contenido en partículas con un tamaño inferior a 147 μm sin deteriorar simultáneamente las propiedades magnéticas blandas. Por tanto, este polvo se mezcla con cantidades específicas de ferrofósforo. No se menciona en esta patente el grafito, que puede usarse en las composiciones según la presente invención, y además la presencia de grafito deterioraría las propiedades magnéticas.

Se dan a conocer también mezclas de polvo que incluyen partículas gruesas en la patente estadounidense 5225459 (documento EP 554 009) que también se refiere a mezclas de polvo para la preparación de componentes magnéticos blandos. Ninguna de estas mezclas de polvo incluye grafito.

Dentro... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la preparación de comprimidos crudos de alta densidad que comprende las siguientes etapas:

proporcionar un polvo a base de hierro atomizado, que comprende opcionalmente Mn, Cu, Ni, Cr, Mo, V, Co, W, Nb, Ti, Al, P, S y B, en el que menos del 5% de las partículas de polvo a base de hierro tienen un tamaño inferior a 45 μm;

mezclar dicho polvo con el 0,1-1,0% en peso de grafito y un lubricante en una cantidad entre el 0,05 y el 0,6% en peso, opcionalmente agentes potenciadores de la maquinabilidad, materiales de fase dura y agentes de flujo;

compactar uniaxialmente el polvo en un molde a una presión de compactación de al menos 800 MPa; y extraer el cuerpo crudo del molde.

2. Procedimiento según la reivindicación 1, en el que la compactación se realiza en una única etapa.

3. Procedimiento según la reivindicación 1 ó 2, en el que al menos el 50%, preferiblemente al menos el 60% y lo más preferiblemente al menos el 70% del polvo a base de hierro consiste en partículas que tienen un tamaño de partícula superior a 106 μm.

4. Procedimiento según una cualquiera de las reivindicaciones 1-3, en el que al menos el 50%, preferiblemente al menos el 60% y lo más preferiblemente al menos el 70% del polvo a base de hierro consiste en partículas que tienen un tamaño de partícula superior a 212 μm.

5. Procedimiento según la reivindicación 4, en el que el tamaño de partícula máximo es de 2 mm.

6. Procedimiento según una cualquiera de las reivindicaciones 1-5, en el que la compactación se realiza en un molde lubricado.

7. Procedimiento según una cualquiera de las reivindicaciones 1-6, en el que la compactación se realiza a una presión de al menos 900 MPa, más preferiblemente al menos 1000 MPa y lo más preferiblemente superior a 1100 MPa.

8. Procedimiento según una cualquiera de las reivindicaciones 1-7, en el que la compactación se realiza a temperatura ambiente.

9. Procedimiento según una cualquiera de las reivindicaciones 1-8, en el que la compactación se realiza a temperatura elevada.

10. Procedimiento según una cualquiera de las reivindicaciones 1-9 para preparar productos sinterizados, incluyendo además dicho procedimiento una única etapa de sinterización a una temperatura superior a 1100ºC.

Patentes similares o relacionadas:

Método para fabricar una herramienta de conformación en caliente y herramienta de conformación en caliente fabricada con este, del 10 de Junio de 2020, de Buderus Edelstahl Gmbh: Método para la producción de una herramienta de conformación en caliente para el endurecimiento y conformación o el endurecimiento en prensa […]

Polvos basados en hierro para el moldeo por inyección de polvo, del 6 de Mayo de 2020, de HOGANAS AB (PUBL): Materia prima para el moldeo por inyección de metal, que comprende; a) un polvo basado en hierro, con un tamaño de partículas mediano de 25-45 μm, y 99 % de las partículas […]

Aleación de acero dúplex resistente a la corrosión, objetos hechos con el mismo y método para hacer la aleación, del 8 de Abril de 2020, de SANDVIK INTELLECTUAL PROPERTY AB: Una aleación de acero ferrítico-austenítico, cuya composición elemental comprende, en porcentajes en peso: C hasta 0,05; Si 0 - 0,8; […]

Aglutinante para la fabricación de herramientas de diamante, del 26 de Febrero de 2020, de National University of Science and Technology MISiS: Aglutinante para la fabricación de herramientas de diamante que es sintetizado por pulvimetalurgia que incluye sinterización seguida de prensado a temperatura de sinterización, […]

Acero para herramientas de trabajo en frío, del 8 de Enero de 2020, de UDDEHOLMS AB: Acero que cosiste en % en peso (% p.): C 0,5 - 2,1 N 1,3 - 3,5 Si 0,05 - 1,2 Mn 0,05 - 1,5 Cr 2,5 - 5,5 Mo 0,8 - 2,2 V 6 - 18 opcionalmente […]

Un cuerpo de borocarburo de tungsteno de hierro para aplicaciones de blindaje nuclear, del 8 de Enero de 2020, de Hyperion Materials & Technologies (Sweden) AB: Un cuerpo que consiste en los siguientes elementos en porcentaje atómico (en %): Boro 21 - 41; Hierro 25 - 35; Cromo 2 - 4; […]

Aleación de acero y componente que comprende tal aleación de acero, del 1 de Enero de 2020, de Erasteel: Una aleación de acero carburizable que comprende, en porcentaje en peso: C 0,05-0,5 % en peso Cr 2,5-5,0 % en peso, Mo 4-6 % […]

Aleación inoculante para piezas gruesas de fundición, del 18 de Diciembre de 2019, de FERROPEM: Aleación inoculante a base de ferrosilicio para el tratamiento de una fundición para la fabricación de piezas que presentan unas partes de espesores superiores a 6 mm, […]