LÍNEA DE CONTACTO DE FIJACIÓN EXTENDIDA, SOBRE FORMADOR CILÍNDRICO.

Un aparato (26) de molde de cilindro para utilizar en una maquina de cilindro,

estando dicho aparato caracterizado por el hecho de que comprende: una zapata (28) con una superficie (29) de presión de perfil sustancialmente cóncavo, que forma una relación sustancialmente de acoplamiento con un tamiz o molde de cilindro (14), en donde dicha superficie (29) de presión de forma cóncava incrementa la cantidad de envoltura que tiene una tela de fabricación sobre dicho tamiz o molde de cilindro, incrementando de ese modo la cantidad de fricción generada entre dicha tela de fabricación (16) y dicho tamiz o molde de cilindro, lo que tiene como resultado una transferencia de par incrementada

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2006/013764.

Solicitante: EVT.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: Arthur Cox Building Earlsfort Terrace Dublin 2 IRLANDA.

Inventor/es: ZILKER, GREGORY, D.

Fecha de Publicación: .

Fecha Solicitud PCT: 13 de Abril de 2006.

Clasificación PCT:

- D21F11/06 TEXTILES; PAPEL. › D21 FABRICACION DEL PAPEL; PRODUCCION DE LA CELULOSA. › D21F MAQUINAS DE FABRICAR PAPEL; METODOS DE PRODUCCION DEL PAPEL. › D21F 11/00 Procedimientos de fabricación de longitudes continuas de papel o de cartón o de red húmeda para la producción de cartón de pasta de madera, sobre las máquinas de papel. › del tipo cilíndrico.

- D21F9/04 D21F […] › D21F 9/00 Máquinas completas para la fabricación de hojas continuas de papel. › del tipo cilíndrico.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

PDF original: ES-2365248_T3.pdf

Fragmento de la descripción:

40

45

50

ANTECEDENTES DE LA INVENCIÓN

Campo de la Invención

La presente invención se refiere, en general, a formadores cilíndricos en máquinas de fabricación de papel y en otras aplicaciones industriales, tales como la fabricación de fibrocemento (FC, fiber cement) y, más específicamente, a una línea de contacto de fijación extendida, con una zapata de presión en la sección de formación de un molde de cilindro, que sustituye el rodillo de fijación tradicional para transmitir más eficazmente el par desde una tela de formación a un tamiz o molde de cilindro.

Antecedentes de la Invención

Habitualmente, durante el proceso de fabricación de productos de papel tales como, de forma no limitativa, papel, cartulina y cartón, se forma una banda de fibra celulósica depositando una suspensión fibrosa es decir, una dispersión acuosa de fibras de celulosa, sobre una tela móvil de formación en la sección de formación de una máquina de fabricación de papel. A través de la tela de formación se drena una gran cantidad de agua procedente de la suspensión, que deja la banda fibrosa celulósica sobre la superficie de la tela de formación.

La banda fibrosa celulósica recién formada pasa desde la sección de formación a una sección de prensa, que incluye una serie de líneas de contacto de prensa. La banda fibrosa celulósica pasa a través de las líneas de contacto de prensa, soportada por una tela de prensa o, como a menudo es el caso, entre dos de dichas telas de prensa. En las líneas de contacto de prensa, la banda fibrosa celulósica es sometida a fuerzas de compresión que exprimen el agua desde la misma, y que adhieren entre sí las fibras celulósicas en la banda para convertir la banda fibrosa celulósica en una lámina de papel. El agua es recibida por la tela o telas de prensa y, en el caso ideal, no vuelve a la lámina de papel.

Finalmente, la lámina de papel pasa a una sección de secado que incluye, por lo menos, una serie de cilindros o tambores de secado giratorios, que son calentados internamente por vapor. La lámina de papel recién formada es dirigida secuencialmente en un trayecto en serpentina en torno a cada uno de la serie tambores, mediante una tela de secado, que mantiene la lámina de papel ajustada contra las superficies de los tambores. Los tambores calientes reducen el contenido en agua de la lámina de papel hasta un nivel deseado, a través de su evaporación.

Actualmente, existen numerosas maneras de formar una lámina continua de papel, de cartulina y de cartón. Por ejemplo, pueden formarse láminas continuas de papel utilizando una serie de secciones de formación separadas. Sin embargo, el costo de inversión requerido para instalar una máquina de fabricación de papel multi-Fourdrinier es elevado, y en ocasiones el cambio no es factible debido a la inversión total necesaria. Adicionalmente, para este tipo de máquina de fabricación de papel se necesitan mayores requisitos de espacio. Otro factor a considerar en la elección de qué proceso de formación utilizar, puede ser el peso del cartón a fabricar o las propiedades del cartón a desarrollar. Por consiguiente, en ciertas aplicaciones, es deseable la utilización de un molde de cilindro para la formación.

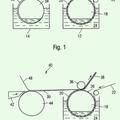

El principio de la formación de láminas utilizando un formador cilíndrico se representa en la figura 1, y es el siguiente. Un cilindro horizontal (tamiz o molde de cilindro) 14 con una manga de tela tejida está dispuesto para girar sumergido aproximadamente tres cuartas partes en un recipiente (cuba) 22 de papel u otro material 20, de manera que un pequeño arco de la circunferencia del cilindro está por encima del nivel del material. En este caso, el material se define como una suspensión fibrosa y agua. La fibra puede ser celulosa, sintética o natural. Pueden estar presentes asimismo otros aditivos, tales como partículas inorgánicas, necesarios para desarrollar propiedades del producto. El agua 21 asociada con la suspensión fibrosa drena a través de la manga de tela tejida, lo que tiene como resultado una capa de fibras depositadas en la superficie de la manga de tela. El drenaje tiene lugar debido a la diferencia en los niveles de agua entre el material en la cuba 22 y el agua de retorno 23 en el interior del molde 14. La diferencia se conoce como la carga de fabricación.

A continuación, una tela móvil o "tela de fabricación" 16 es presionada mediante un rodillo 12 de fijación en contacto con el molde de cilindro 14 aproximadamente en su posición superior. Al hacer esto, una capa de fibras (banda fibrosa o suspensión fibrosa) que se ha formado sobre la manga de tela es transferida o fijada a la tela de fabricación 16 y se separa de la manga de tela con la tela 16. La capa fibrosa 18 formada sobre la manga de tela es transferida a la tela de fabricación 16 tras entrar en contacto, en virtud el hecho de que la tela de fabricación 16 es menos porosa y más lisa que la manga de tela, como consecuencia de lo cual la presión atmosférica facilita la transferencia. Cuando el rodillo 12 de fijación comprime la tela de fabricación 16 contra la manga de tela en el tamiz

o molde de cilindro 14, la tela de fabricación 16 está realizando múltiples tareas. La tela 16 está recogiendo la capa

45

55

18 de banda fibrosa húmeda desde la superficie de la manga en el molde de cilindro 14. Asimismo, la tela de fabricación 16 actúa como una cinta transportadora para toda la sección de formación/prensa. Finalmente, la tela de fabricación 16 deshidrata parcialmente la capa o capas de banda fibrosa, proporcionando volumen vacío o receptáculos en el interior de la tela para recibir el agua que es expulsada o extraída por vacío desde la capa o capas fibrosas. Puesto que un molde de cilindro 14 no está, habitualmente, conectado a un medio de tracción, la tela 16 de fabricación es la fuente de rotación para el molde de cilindro 14. Una vez que la banda fibrosa 18 ha sido transferida a la tela de fabricación 16, las mangas del molde de cilindro 14 son lavadas mediante sprays, y cualquier material fibroso no transferido a la tela de fabricación 16 entra al depósito 20 de material de fibras para su utilización en la formación de una nueva capa 18.

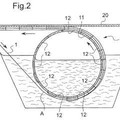

Tal como se representa en la figura 2, puede situarse en serie un número de estas unidades, lo que tiene como resultado una máquina de múltiples cilindros. En una máquina de múltiples cilindros, se produce continuamente una lámina o banda de múltiples capas. Habitualmente, cada unidad de formación tiene su propia alimentación o su propio material, y un sistema para extraer el agua de drenaje desde su interior de manera que, de hecho, cada molde de cilindro constituye por sí mismo una unidad separada de formación de la banda. Cuando la tela de fabricación pasa a través de unidades sucesivas, son transferidas o fijadas capas adicionales de fibras a la banda fibrosa que ya está adherida a la tela de fabricación.

La formación por moldes de cilindro del tipo descrito anteriormente puede ser utilizada asimismo en la fabricación de tableros de fibrocemento (FC). En la industria del FC, la formación por moldes de cilindro se conoce como proceso "Hatscheck". En este proceso, se forma inicialmente una suspensión cementosa de agua, fibra celulósica, sílice, cemento y otros aditivos seleccionados para impartir propiedades particulares al producto, de acuerdo con su aplicación prevista. Análogamente a la fabricación de papel, un tamiz o molde de cilindro es sumergido en una cuba que contiene la dispersión. El cilindro gira a medida que es impulsado progresivamente por la marcha inferior de una tela de fabricación. Cuando la tela de fabricación pasa sobre el cilindro y contacta con la pantalla de malla del cilindro, la capa de fibra formada sobre la pantalla es transferida a la tela de fabricación. Tal como en la fabricación de papel, pueden situarse en serie un número de estas unidades, lo que tiene como resultado una máquina de múltiples cilindros. Este proceso puede aplicarse a la fabricación de numerosos tipos de productos de FC utilizados en la industria de la construcción tales como, de forma no limitativa, tableros de FC y tubos de FC.

Actualmente existen diversos tipos de disposiciones de cuba y moldes de cilindros. A este respecto, un típico molde de cilindro se construye en torno a un núcleo de hierro colado, después de lo cual se fija a radios de soporte conocidos como arañas. Las arañas soportan llantas... [Seguir leyendo]

Reivindicaciones:

1. Un aparato (26) de molde de cilindro para utilizar en una maquina de cilindro, estando dicho aparato caracterizado por el hecho de que comprende:

una zapata (28) con una superficie (29) de presión de perfil sustancialmente cóncavo, que forma una relación sustancialmente de acoplamiento con un tamiz o molde de cilindro (14), en donde dicha superficie

(29) de presión de forma cóncava incrementa la cantidad de envoltura que tiene una tela de fabricación sobre dicho tamiz o molde de cilindro, incrementando de ese modo la cantidad de fricción generada entre dicha tela de fabricación (16) y dicho tamiz o molde de cilindro, lo que tiene como resultado una transferencia de par incrementada.

2. El aparato según la reivindicación 1, en el que dicha superficie (29) de presión de perfil sustancialmente cóncavo está construida de un material estable dimensionalmente y resistente a la abrasión.

3. El aparato según la reivindicación 2, en el que dicho material estable dimensionalmente y resistente a la abrasión está seleccionado entre el grupo que consiste en cerámica de óxido de circonio, metal con una superficie de polímero, metal con una superficie inorgánica y cerámica sólida.

4. El aparato acorde con una de las reivindicaciones precedentes, en el que dicha superficie (29) de presión de perfil sustancialmente cóncavo es sustancialmente lisa.

5. El aparato según la reivindicación 4, en el que dicha superficie (29) sustancialmente lisa es impermeable a los líquidos.

6. El aparato acorde con una de las reivindicaciones 4 a 5, en el que dicha superficie (29) sustancialmente lisa está en contacto con una tela de fabricación.

7. El aparato acorde con una de las reivindicaciones precedentes, en el que dicha superficie (29) de presión de perfil sustancialmente cóncavo proporciona una presión para impulsar dicho tamiz o molde de cilindro (14).

8. El aparato acorde con una de las reivindicaciones precedentes, en el que dicha superficie (29) de presión de perfil sustancialmente cóncavo tiene un área superficial en contacto con dicha tela de fabricación (16), mayor comparada con la de un rodillo de fijación.

9. El aparato según la reivindicación 7, que comprende además:

un medio de carga (30) para incrementar o reducir dicha presión sobre dicha zapata (28); y

un medio para ajustar dicha presión sobre una parte deseada de dicha zapata (28).

10. El aparato según la reivindicación 9, en el que dicho medio de carga (30) está seleccionado entre el grupo que consiste en medios neumáticos, hidráulicos y de resortes.

11. El aparato según la reivindicación 10, en el que dicho medio de carga (30) puede ser cualquier combinación de dichos medios neumáticos, dichos medios hidráulicos y dichos medios de resortes.

12. El aparato acorde con una de las reivindicaciones 9 a 11, en el que dicho medio de ajuste de la presión es una estructura articulada.

13. El aparato acorde con una de las reivindicaciones 9 a 12, en el que dicha parte deseada es una parte de entrada de dicha zapata (28).

14. El aparato acorde con una de las reivindicaciones 9 a 12, en el que dicha parte deseada es una parte de salida

(34) de dicha zapata.

15. El aparato acorde con una de las reivindicaciones 9 a 14, en el que la cantidad de presión aplicada a dicha zapata (28) corresponde a la cantidad de fricción generada entre dicha tela de fabricación (16) y dicho tamiz o molde de cilindro (14).

16. El aparato según la reivindicación 15, en el que dicha fricción corresponde a la cantidad de par transferido desde dicha tela de fabricación (16) a dicho tamiz o molde de cilindro (14).

17. El aparato acorde con una de las reivindicaciones precedentes, en el que dicho aparato se utiliza en dicha maquina de cilindro para fabricar papel, cartulina, cartón, tableros de fibrocemento o tubos de fibrocemento.

18. Un método para incrementar la cantidad de par transferido desde una tela de fabricación (16) a un tamiz o molde de cilindro (14) en una maquina de cilindro, que comprende las etapas de:

disponer una zapata (28) que tiene una superficie (29) de presión con perfil cóncavo, que forma una relación sustancialmente de acoplamiento con dicho tamiz o molde de cilindro; y

incrementar la cantidad de envoltura que una tela de fabricación tiene sobre dicho tamiz o molde de cilindro, incrementando de ese modo la cantidad de fricción generada entre dicha tela de fabricación y dicho tamiz o molde de cilindro, lo que tiene como resultado una transferencia de par incrementada.

19. El método según la reivindicación 18, que comprende además:

disponer un medio de carga (30) para incrementar o reducir dicha presión sobre dicha zapata; y

proporcionar un medio para ajustar dicha presión sobre una parte deseada de dicha zapata.

20. El método según la reivindicación 19, en el que se aplica una presión a dicha zapata de presión (28).

21. El método acorde con una de las reivindicaciones 18 a 20, en el que se utiliza dicho método para incrementar la cantidad de par transferido desde una tela de fabricación (16) a un tamiz o molde de cilindro (14) en la fabricación de papel, cartulina, cartón, tableros de fibrocemento o tubos de fibrocemento.

22. Una máquina para fabricar productos de papel o productos de fibrocemento que tiene, por lo menos, una tela de fabricación (16) y, por lo menos, un tamiz o molde de cilindro (14), comprendiendo la máquina:

un aparato de molde de cilindro acorde con una de las reivindicaciones 1 a 17, en el que la zapata (28) que tiene una superficie (29) de presión con perfil sustancialmente cóncavo está situada en una posición sobre una cara de la circunferencia exterior del molde de cilindro.

23. La máquina según la reivindicación 22, en la que dicha superficie (29) de presión de perfil sustancialmente cóncavo proporciona una presión para impulsar dicho tamiz o molde de cilindro (14).

24. La máquina acorde con una de las reivindicaciones 22 y 23, en la que dicha superficie (29) de presión con perfil sustancialmente cóncavo tiene un área superficial en contacto con dicha tela de fabricación, mayor en comparación con la de un rodillo de fijación.

25. La máquina acorde con una de las reivindicaciones 22 a 24, en el que la cantidad de presión aplicada a dicha zapata (28) corresponde a la cantidad de fricción generada entre dicha tela de fabricación (16) y dicho tamiz o molde de cilindro (14).

26. La máquina según la reivindicación 25, en el que dicha fricción corresponde a la cantidad de par transferido desde dicha tela de fabricación (16) a dicho tamiz o molde de cilindro (14).

Patentes similares o relacionadas:

Papeles de seguridad y procedimientos de fabricación, del 12 de Abril de 2019, de Oberthur Fiduciaire SAS: Papel de seguridad que comprende un substrato fibroso y al menos un hilo de seguridad integrado en ventanas en este substrato fibroso, comprendiendo el o los hilos […]

Banda de papel para pasaportes destinada a la fabricación de un pasaporte, del 21 de Marzo de 2018, de Giesecke+Devrient Currency Technology GmbH: Banda de papel para pasaportes para producir un pasaporte con páginas de pasaporte que están provistas de hilos de seguridad individuales para cada página, presentando la […]

Procedimiento para producir una abertura de paso en un papel de seguridad multicapa, del 14 de Enero de 2016, de GIESECKE & DEVRIENT GMBH: Procedimiento para producir una abertura de paso en un papel de seguridad multicapa en el que

- se forma una primera banda de papel y se provee de una abertura ,

[…]

Procedimiento para producir una abertura de paso en un papel de seguridad multicapa, del 14 de Enero de 2016, de GIESECKE & DEVRIENT GMBH: Procedimiento para producir una abertura de paso en un papel de seguridad multicapa en el que

- se forma una primera banda de papel y se provee de una abertura ,

[…]

Procedimiento de fabricación de un sustrato fibroso con ventana, del 12 de Septiembre de 2012, de BANQUE DE FRANCE: Procedimiento de fabricación de un sustrato fibroso que comprende ventanas, y que comprende las etapas de:

- hacer desfilar una superficie soporte […]

Procedimiento de fabricación de un sustrato fibroso con ventana, del 12 de Septiembre de 2012, de BANQUE DE FRANCE: Procedimiento de fabricación de un sustrato fibroso que comprende ventanas, y que comprende las etapas de:

- hacer desfilar una superficie soporte […]

Mejoras en láminas fibrosas, del 1 de Agosto de 2012, de DE LA RUE INTERNATIONAL LIMITED: Un procedimiento de fabricación de una lámina fibrosa que comprende las etapas de poner un elementoflexible alargado que tiene una anchura de por lo menos 2 […]

PAPEL DE SEGURIDAD Y PROCEDIMIENTO PARA LA FABRICACION DE UN PAPEL DE SEGURIDAD., del 16 de Diciembre de 2002, de GIESECKE & DEVRIENT GMBH: SE DESCRIBE UN PAPEL DE SEGURIDAD CON UN HILO DE SEGURIDAD QUE SE ENCUENTRA INCORPORADO EN EL PAPEL DE TAL MODO, QUE SE PUEDE ACCEDER […]

UNA MAQUINA PERFECCIONADA PARA TRATAR UNA BANDA DE PAPEL, TELA O SIMILAR EN EL CURSO DE SU FABRICACION., del 16 de Diciembre de 1978, de CLUPAK, INC.: Una máquina perfeccionada para tratar una banda de papel, tela o similar en el curso de su fabricación , cuya máquina incluye un miembro giratorio, […]

UN APARATO PERFECCIONADO PARA TRATAR UNA BANDA HUMEDA TENDIDA EN HUMEDO, TAL COMO PAPEL, A FIN DE COMUNICARLE CARACTERISTICAS DE EXTENSIBILIDAD., del 16 de Diciembre de 1978, de CLUPAK, INC.: Aparato perfeccionado para tratar una banda tendida en húmedo, tal como papel, a fin de comunicarle características de extensibilidad, caracterizado […]