Procedimiento de producción de un material compuesto de bajo impacto medioambiental y formación de paneles a partir de dicho material compuesto.

Procedimiento de producción de un material compuesto de bajo impacto medioambiental y formación de paneles a partir de dicho material compuesto.

El procedimiento se basa en preparación de fibras derivadas de las cáscaras de arroz, mediante trituración de las mismas, para obtener un material fibrilar, que es sometido a un proceso de lavado en agua, para proceder finalmente al secado para facilitar su almacenaje, teniendo finalmente el material obtenido una humedad en torno al 10%. Las fibras y su mezclado con agua son agitadas para conseguir su dispersión y homogeneidad, antes de pasar a una etapa o fase de formación de un no-tejido o velo, siendo éste consolidado convenientemente para conseguir su posterior manipulación, de manera que el no-tejido o velo consolidado es finalmente enrollado para su almacenamiento. El material compuesto permite obtener paneles, mediante compactación en caliente y enfriamiento posterior de una pluralidad de láminas o velos apilados del material compuesto.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201331881.

Solicitante: ASOCIACION DE INVESTIGACION DE LA INDUSTRIA TEXTIL (AITEX).

Nacionalidad solicitante: España.

Inventor/es: CAMBRA SANCHEZ,VICENTE, GARCIA SANOGUERA,DAVID, SANCHEZ NACHER,LOURDES, BALART GIMENO,RAFAEL ANTONIO, FAGES SANTANA,EDUARDO, GIRONES BERNABE,SAGRARIO, JORDÁ SEMPERE,José Jorge, CASABUENA RODRÍGUEZ,Alejandro, BORONAT MARÍN,Antonio, BORONAT VITORIA,Teodomiro, FENOLLAR GIMENO,Octavio.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D04H1/04 TEXTILES; PAPEL. › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04H FABRICACION DE TEJIDOS TEXTILES, p. ej. A PARTIR DE FIBRAS O MATERIALES FILAMENTOSOS (tejido D03; tricotado D04B; trenzado D04C; fabricación de redes D04G; costura D05B; implantación de pelos o mechones por picado D05C; terminación de los "no tejidos" D06 ); ARTICULOS FABRICADOS CON AYUDA DE ESTOS PROCEDIMIENTOS O APARELLAJE, p. ej. FIELTROS, NO TEJIDOS; GUATA; NAPA (telas no tejidas que tienen una capa intermedia o externa de género diferente, p. ej. una tela tejida, B32B). › D04H 1/00 No tejidos formados únicamente o principalmente de fibras cortadas o de otras fibras similares relativamente cortas. › a partir de velos o capas compuestas de fibras que poseen propiedades cohesivas reales o potenciales, p. ej. fibras naturales, fibras fabricadas por el hombre preestiradas o fibradas (aparatos de hacer fieltro D04H 17/00).

- D04H1/72 D04H 1/00 […] › las fibras están dispuestas al azar.

PDF original: ES-2538583_A1.pdf

Fragmento de la descripción:

OBJETO DE LA INVENCIÓN

La presente invención se refiere a un procedimiento de producción de un material compuesto de bajo impacto medioambiental, utilizando como materia prima residuos de cáscara de arroz en combinación con fibras termoplásticas, y añadiendo además en algunos casos fibras naturales, basándose en la tecnología "wet-laid" para conseguir el material compuesto o no-tejido, con posibilidad de ser reciclado sin problemas para causar un mínimo impacto medioambiental, a la vez de permitir el aprovechamiento y revalorización de los residuos de cáscara de arroz utilizados como materia prima en el proceso.

Es igualmente objeto de la invención el procedimiento de formar paneles a partir del material compuesto obtenido mediante el procedimiento anterior.

ANTECEDENTES DE LA INVENCIÓN

Los problemas que conlleva la utilización de los plásticos, por su contaminación, corresponden al difícil reciclaje y efectos negativos medioambientales derivados del propio reciclaje, todo lo cual ha conducido a la elaboración de polímeros biodegradables que se pueden utilizar en diversos campos de aplicación tales como embalajes industriales y domésticos, restauración, medicina, agricultura y horticultura, etc.

Ahora bien, en el marco de los materiales compuestos, basados en la combinación de diversos componentes para alcanzar un efecto sinérgico, las investigaciones están dirigidas hacia el empleo de componentes de origen renovable, tanto en los materiales poliméricos que actúan como matrices, como en los componentes que incorporan como refuerzo.

Por lo tanto, la búsqueda de nuevos materiales a partir de recursos renovables es una tendencia clara en el campo de los materiales poliméricos y compuestos, habiéndose consolidado en los últimos años diversas disciplinas de investigación centradas en el desarrollo de biopolímeros, biocomposites y green-composites, como materiales alternativos al uso generalizado del plástico y compuestos derivados del petróleo.

DESCRIPCIÓN DE LA INVENCIÓN

El procedimiento objeto de la invención se basa en llevar a cabo una preparación de las fibras correspondientes a los residuos de cáscara de arroz, así como a una formación del no-tejido y a la consolidación de éste, efectuándose finalmente el enrollado del no-tejido en un enrollador para su posterior uso.

Concretamente, el procedimiento de la invención comprende las siguientes fases operativas:

1.- Preparación de las fibras derivadas de las cáscaras de arroz, mediante trituración de

éstas para conseguir un material fibrilar.

2.- Lavado en agua de dicho material fibrilar.

3.- Medición de la masa necesaria de cada tipo de fibras que participan, teniendo en

cuenta que participarán fibras derivadas de los residuos de cáscaras de arroz, fibras termoplásticas PLA y fibras naturales que pueden ser yute, cáñamo, lino y/o fibra viscosa regenerda (Lyocell).

4.- Pesado de la masa de fibras y mezclado de las mismas con agua mediante agitación

brusca para conseguir la separación de las fibras y su dispersión uniforme en el agua. Esta etapa del proceso se realiza en un agitador durante 10 minutos y en donde la concentración de fibras que se pretende será de 10g por litro de agua.

5.- Introducción de la mezcla de agua y fibras dispersadas en un tanque con agitación

menos brusca, durante un periodo de tiempo de aproximadamente 10 minutos. Esta etapa está prevista para mantener la dispersión y evitar que las fibras se peguen entre si.

6.- Traslado de la mezcla de fibras y agua a una zona de formación del no-tejido, previa

dilución de la mezcla con agua para conseguir que la concentración de fibras en agua

sea menor, pasando concretamente a 1/3.

7 - Paso de la mezcla sobre una cinta porosa, produciéndose la separación del agua por filtrado a través de la propia cinta porosa, mientras que las fibras quedan depositadas sobre la propia cinta, formando el no-tejido. En esta etapa el agua pasa a una cámara cerrada herméticamente para su posterior recirculación.

8.- Introducción del no-tejido en cámaras donde el nivel del agua alcanza su altura mitad,

aproximadamente, creándose un vacío mediante ventiladores en la zona superior al nivel del agua, para conseguir una aspiración del agua residual que contiene el no- tejido.

9.- Consolidación térmica del no-tejido, sometiendo primeramente a un proceso de secado

mediante aire caliente, y a un posterior proceso de secado mediante rodillos calientes de presión.

10.- Enrollado del no-tejido obtenido, para almacenamiento del mismo hasta su uso

posterior. En enrollador del no-tejido está basado en dos rodillos situados horizontalmente y colocados a cierta distancia, uno de ellos recubierto por un fieltro, de manera que sobre dichos rodillos se forma el rollo del material no-tejido obtenido.

Es igualmente objeto de la invención el procedimiento de formación de paneles a partir del material compuesto de bajo impacto medioambiental conseguido según el procedimiento anteriormente descrito.

En la formación de paneles se lleva a cabo un proceso de termocompresión o moldeo por compresión, siendo posible regular el espesor de los compuestos que participan mediante el apilamiento de un número variable de láminas o velos de no-tejido, entendiéndose por láminas o velos el material que se enrolla en los enrolladores.

En el proceso de compactación en la formación de paneles se lleva a cabo primeramente una homogeneización térmica, seguida de una compactación en caliente y un enfriamiento final del material, permitiendo obtener paneles de residuo fibrilar de cáscara de arroz combinado con fibras termoplásticas, por ejemplo PLA, ácido poliláctico y otras, en combinación con un material de origen natural tipo yute, cáñamo, lino o fibra de viscosa regenerada, como es el Lyocell, que es una fibra de gran resistencia y ecológica, sin necesidad de reacciones químicas en su proceso de fabricación.

En cuanto a la participación de la fibra termoplástica y de la fibra natural, en la formación de paneles compuestos, puede intervenir únicamente fibra termoplástica, como es el PLA, o bien ésta combinada con un porcentaje de Lyocell.

En cualquier caso, la composición en porcentaje en peso de los velos o láminas de no-tejido desarrollados mediante la técnica wet-laid, corresponde a: entre 60% y 80% de residuo de cáscara de arroz; y las fibras termoplásticas participan en un porcentaje comprendido entre el 20% y 40% y fibras naturales participan en un porcentaje comprendido entre el 0% y 40%.

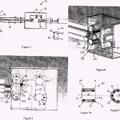

DESCRIPCIÓN DE LOS DIBUJOS

Para complementar la descripción que seguidamente se va a realizar y con objeto de ayudar a una mejor comprensión de las características del invento, se acompaña la presente memoria activa, formando parte integrante de la misma, un juego de dibujos en base a los cuales se comprenderán mas fácilmente las características de los materiales compuestos obtenidos a partir del procedimiento de la invención.

La figuras mostradas corresponden a la elaboración de once materiales compuestos o no- tejidos, en todos los cuales participan fibras derivadas de los residuos de cáscaras de arroz y fibras termoplásticas PLA, participando en otros compuestos, además de las fibras anteriormente comentadas, un porcentaje de fibras naturales, en unos casos Lyocell y en otros casos yute.

La figura 1.- Muestra un material compuesto en el que participan fibras de cáscara de arroz en un 80% y fibras termoplásticas PLA en un 20%.

La figura 2.- Muestra un material compuesto en el que participan fibras de cáscaras de arroz en un 80%, fibras termoplásticas PLA en un 15% y fibras naturales Lyocell en un 5%.

La figura 3.- Muestra un material compuesto en el que participan fibras de cáscaras de arroz en un 80%, fibras termoplásticas PLA en un 10% y fibras naturales de Lyocell en un 10%.

La figura 4.- Muestra un material compuesto en el que participan fibras de cáscaras de arroz

en un 80%, fibras termoplásticas PLA en un 5% y fibras naturales de Lyocell en un 15%.

La figura 5.- Muestra un material compuesto en el que participan fibras de cáscaras de arroz en un 60%, y fibras termoplásticas PLA en un 40%.

La figura 6.- Muestra un material compuesto en el que participan fibras de cáscaras de arroz en un 60%, fibras termoplásticas PLA en un 30% y fibras naturales de Lyocell en un 10%.

La figura 7.- Muestra un material compuesto en el que participan fibras de cáscaras de arroz en un 60%, fibras termoplásticas PLA en un 20% y fibras naturales de Lyocell en un 20%.

La figura 8.- Muestra un material... [Seguir leyendo]

Reivindicaciones:

1.- Procedimiento de producción de un material compuesto de bajo impacto medioambiental, participando fibras de residuos de cáscaras de arroz, fibras termoplásticas y/o fibras naturales, caracterizado porque comprende las siguientes fases operativas:

Preparación de las fibras derivadas de las cáscaras de arroz, mediante trituración de las mismas para obtener un material fibrilar y posterior obtención de velos o no-tejido, con alto contenido de cáscaras de arroz.

Medición de la masa necesaria de cada tipo de fibras que participan.

Pesado de la masa de fibras y mezclado de éstas con agua.

Agitación brusca de la mezcla formada por las fibras de cáscaras de arroz, fibras termoplásticas y en su caso fibras naturales, para conseguir la separación de las fibras y su dispersión uniforme en el agua.

Introducción de la mezcla de agua y fibras dispersadas en un tanque, con agitación menos brusca.

Traslado de la mezcla a una zona de formación del no-tejido o velo, previa dilución de la mezcla con agua para conseguir una concentración menor de fibras en agua.

Paso de la mezcla sobre una cinta porosa para conseguir una separación del agua por filtración y una separación de las fibras que quedan depositadas en la cinta porosa, formando el no-tejido.

Introducción del no-tejido en cámaras con un nivel medio de agua, creando un vacío mediante ventiladores en la zona superior al nivel del agua, para conseguir una aspiración del agua residual que contiene el no-tejido.

Consolidación térmica del no-tejido, sometiéndolo primeramente a un proceso de secado mediante aire caliente, y a un posterior proceso de secado mediante rodillos calientes de presión.

Enrollado del no-tejido obtenido, para almacenamiento del mismo hasta su uso posterior.

2.- Procedimiento de producción de un material compuesto de bajo impacto medioambiental, según reivindicación 1, caracterizado porque la agitación brusca de la mezcla se realiza durante aproximadamente 10 minutos.

3.- Procedimiento de producción de un material compuesto de bajo impacto

medioambiental, según reivindicación 1, caracterizado porque la agitación menos brusca de la mezcla se realiza durante aproximadamente 10 minutos.

4.- Procedimiento de producción de un material compuesto de bajo impacto

medioambiental, según reivindicación 1, caracterizado porque la concentración de fibras en agua en la fase de agitación es aproximadamente de 10 g/l.

5.- Procedimiento de producción de un material compuesto de bajo impacto

medioambiental, según reivindicaciones anteriores, caracterizado porque las fibras termoplásticas son preferentemente PLA y las fibras naturales son preferentemente yute, cáñamo, lino y/o fibra de viscosa regenerada (Lyocell).

6.- Procedimiento de formación de paneles a partir de un material compuesto de bajo impacto medioambiental, obtenido dicho material compuesto a partir de velos resultantes del proceso de las reivindicaciones precedentes, caracterizado porque consiste en el corte de los velos en láminas para el apilamiento de una pluralidad, en número variable, homogeneización térmica del apilamiento y posterior compactación en caliente mediante termocompresión o moldeo por compresión, efectuándose finalmente una fase de enfriamiento del material para conseguir paneles del material compuesto.

7.- Procedimiento de formación de paneles a partir de un material compuesto de bajo impacto medioambiental, según reivindicación 6, caracterizado porque los residuos de cáscaras de arroz para conseguir paneles de material compuesto, participan en un porcentaje comprendido entre el 60% y el 80%, mientras que las fibras termoplásticas participan en un porcentaje comprendido entre el 20% y el 40% y la fibras naturales participan en un porcentaje comprendido entre el 0% y el 40%.

Patentes similares o relacionadas:

Tratamiento de fibras inorgánicas duras y su uso en una esterilla de montaje para dispositivos de tratamiento de gases de escape, del 9 de Octubre de 2019, de Unifrax I LLC: Un método para tratar haces de fibras inorgánicas duras que comprende abrir una pluralidad de haces de fibras inorgánicas duras de manera que las fibras inorgánicas duras pueden […]

Procedimiento de fabricación de un elemento que contiene fibras minerales, del 10 de Julio de 2019, de ROCKWOOL INTERNATIONAL A/S: Un procedimiento de fabricación de un elemento que contiene fibras minerales, comprendiendo dicho procedimiento las etapas de: proporcionar fibras […]

Método para fabricar un elemento que contiene fibra mineral y un elemento producido por este método, del 20 de Febrero de 2019, de ROCKWOOL INTERNATIONAL A/S: Un método para fabricar un elemento que contiene fibra mineral, comprendiendo dicho método las etapas de: proporcionar fibras minerales en una cantidad del 90 al 99% en […]

Tela no tejida con volumen, del 8 de Noviembre de 2018, de CARL FREUDENBERG KG: Procedimiento para la preparación de una tela no tejida con volumen que comprende las etapas de: (a) proporcionar una materia bruta de tela no tejida que contiene bolitas […]

Bandas de microfibras de poli-4-hidroxibutirato y sus copolímeros producidas por hilado centrífugo, del 15 de Octubre de 2018, de TEPHA, INC.: Una banda de microfibras que comprende fibras de poli-4-hidroxibutirato o sus copolímeros, producida por hilado centrífugo, en la que algunas o todas […]

Bandas de microfibras de poli-4-hidroxibutirato y sus copolímeros producidas por hilado centrífugo, del 15 de Octubre de 2018, de TEPHA, INC.: Una banda de microfibras que comprende fibras de poli-4-hidroxibutirato o sus copolímeros, producida por hilado centrífugo, en la que algunas o todas […]

Aparato y método para formación y recolección de hojas no tejidas nanofibrosas, del 27 de Septiembre de 2018, de Nanocomp Technologies, Inc: Un sistema para formar un hilo nanofibroso , el sistema comprende: un alojamiento que tiene una entrada para acoplar una […]

Aparato y método para formación y recolección de hojas no tejidas nanofibrosas, del 27 de Septiembre de 2018, de Nanocomp Technologies, Inc: Un sistema para formar un hilo nanofibroso , el sistema comprende: un alojamiento que tiene una entrada para acoplar una […]

Aparato para separar partículas y métodos para usarlo, del 12 de Octubre de 2016, de THE PROCTER & GAMBLE COMPANY: Un aparato (10a) para separar partículas, comprendiendo el aparato (10a) una carcasa a través de la cual una pluralidad de partículas (12a, […]

Producto fibroso absorbente que contiene al menos 50% de fibras celulósicas hidrófilas y que comprende al menos dos capas de las que una está hidroentrelazada, del 1 de Julio de 2015, de SCA TISSUE FRANCE: Producto fibroso absorbente que contiene al menos 50% de fibras de algodón hidrófilas u otras fibras celulósicas hidrófilas y menos de 0,1% de aglomerante […]