Procedimiento y reactor para la producción de óxido de etileno.

Procedimiento para la producción de óxido de etileno a partir de una carga en forma de gas,

en una reacción catalítica, exotérmica, refrigerada, de etileno y oxígeno de estos gases de carga, en zonas de reacción por las cuales circulan los gases en paralelo, caracterizado porque las zonas de reacción están limitadas por tabiques de separación refrigerados, y la refrigeración se lleva a cabo por un fluido que circula por el interior de los tabiques de separación.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP1998/002673.

Solicitante: Prosernat.

Nacionalidad solicitante: Francia.

Dirección: Tour Franklin, 100/101 Terrasse Boieldieu 92042 Paris la Défense Cedex FRANCIA.

Inventor/es: HEISEL, MICHAEL DR..

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C07D301/08 QUIMICA; METALURGIA. › C07 QUIMICA ORGANICA. › C07D COMPUESTOS HETEROCICLICOS (Compuestos macromoleculares C08). › C07D 301/00 Preparación de oxiranos. › en fase gaseosa.

PDF original: ES-2292203_T3.pdf

Fragmento de la descripción:

Procedimiento y reactor para la producción de óxido de etileno

La invención se refiere a un procedimiento para la producción de óxido de etileno a partir de una carga en forma de gas, en una reacción catalítica, exotérmica, refrigerada, de etileno y oxígeno de este gas de carga, en zonas de reacción por las cuales el gas de carga circula en paralelo y, además, a un reactor para este procedimiento con partículas de catalizador entre los tabiques de separación refrigerados, en al menos un recipiente del reactor.

De la revista Hydrocarbon Processing, marzo 1997, página 134, se conoce un procedimiento de este tipo. Se utiliza en combinación con un reactor de tubos con partículas de catalizador en los tubos. Los tubos se refrigeran por el lado de la camisa del reactor con agua en ebullición.

La distribución del flujo de proceso y de las partículas de catalizador en varios tubos garantiza que, en el caso de un fallo de funcionamiento, una reacción auto-acelerante provocada por una sobrecalefacción local se limite a un tubo de reacción y no abarque a todo el reactor. Sin embargo, esta forma de conducción del proceso y de construcción del reactor tiene también varias desventajas.

La camisa del reactor se tiene que adaptar a la presión del agente de refrigeración, en la práctica aproximadamente 7 bar. Por ello, la camisa es muy gruesa y, por consiguiente, cara, difícil de transportar e imposible de montar en la obra.

En el caso de grandes diámetros los fondos de los tubos son muy gruesos y, por consiguiente, caros y expuestos a riesgos por tensiones térmicas.

Los numerosos tubos de reacción sólo se pueden soldar con gran complejidad a los gruesos fondos de los tubos.

Los numerosos tubos de reacción sólo se pueden llenar con gran complejidad. Especialmente hay que cuidar de que los numerosos y diferentes tubos tengan una pérdida de carga igual, para que no se sobrecaliente algún tubo de reacción por una alimentación demasiado baja debido a una elevada pérdida

de carga.

Debido a su elevado peso se utiliza para el reactor acero al carbono, aunque con ello sea inevitable la herrumbre. Pero la herrumbre actúa también como un veneno para el catalizador. Por ello, al evacuar el catalizador se tiene que chorrear con arena el reactor, lo cual, con el elevado número de tubos de reacción, representa un considerable coste en tiempo y financiero.

Sólo se pueden ejecutar reactores verticales.

La superficie de refrigeración por volumen de catalizador sólo se puede elegir entre límites estrechos.

Objeto de la invención es, por lo tanto, una conducción sencilla del proceso en el reactor y una construcción más sencilla del reactor, junto con un funcionamiento seguro en caso de perturbaciones y evitación de las desventajas mencionadas.

Este problema se resuelve conforme a la invención con un procedimiento con las características de la reivindicación 1 y con un reactor con las características de la reivindicación 6. Las ejecuciones de la invención son objeto de las reivindicaciones subordinadas.

Característica de la invención, entre otras, es que en el procedimiento las zonas de reacción están formadas por tabiques de separación refrigerados y que la refrigeración se lleva a cabo por un fluido que discurre por el interior de los tabiques de separación y que en el reactor los tabiques de separación refrigerados se forman con ayuda de placas metálicas y en las placas metálicas, para la refrigeración, están dispuestos espacios huecos en forma de canales para recibir y conducir a través de ellos un medio refrigerante.

Las zonas de reacción separadas, obtenidas por medio de los tabiques de separación refrigerados, dan lugar a un procedimiento seguro incluso en el caso de las perturbaciones de funcionamiento mencionadas, ya que está excluido el sobrecalentamiento de las zonas de reacción vecinas. Las placas metálicas se pueden adquirir en el comercio como paneles para refrigeración o para calefacción y facilitan soluciones de bajo coste para las piezas interiores del reactor.

En una forma de ejecución ventajosa del procedimiento la carga en forma de gas contiene junto a los componentes etileno y oxígeno también nitrógeno y/o metano. Por consiguiente, también se puede utilizar oxígeno o aire impurificado con nitrógeno. Con metano en la carga, para temperaturas de trabajo demasiado elevadas se quema mayoritariamente metano. Esta reacción es menos exotérmica en comparación con la combustión de etileno, de modo que se hace descender la sobrecalefacción local. Además, se conserva el material etileno y se puede volver a llevar al proceso.

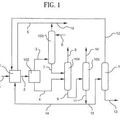

Ventajosamente, el gas de salida de las zonas de reacción con el óxido de etileno formado se somete a una separación del óxido de etileno, preferentemente por un lavado con agua, y de esta forma se obtiene como producto.

Un gas residual que permanece después de la separación del óxido de etileno se puede conducir a una separación de C2, preferentemente a un lavado con aminas, y utilizar de nuevo en gran medida en la reacción catalítica. Esto lleva a un buen aprovechamiento del material etileno.

Preferentemente, en la reacción catalítica en el procedimiento conforme a la invención se utiliza una velocidad espacial comprendida entre 5. y 5. h'1, preferentemente entre 7. y 15. h"1. Ésta, en razón de la baja caída de presión en el reactor, se puede elegir más alta que la utilizada según el estado actual de la técnica con generalmente menos de 5. h'1. Con ello se consiguen tres ventajas:

1. Las altas velocidades espaciales conducen a una mejor selectividad del catalizador y, con ello, posibilitan un mejor grado de aprovechamiento del etileno utilizado, es decir, aumenta la rentabilidad del procedimiento.

2. Una mejor selectividad significa que se inhibe mejor la reacción secundaria no deseada de la combustión total del etileno a C2 y agua. Esta reacción secundaria es muy fuertemente exotérmica, es decir, desprende mucho calor. Por consiguiente, donde se produce esta reacción aumenta la temperatura. A temperatura creciente empeora la selectividad del catalizador, de modo que la reacción secundaria no deseada aún se refuerza más. Esto puede dar lugar a que el catalizador y/o el reactor sufra daños Irreversibles. El procedimiento conforme a la Invención mejora la selectividad y aumenta con ello la seguridad de la producción de óxido de etileno.

3. El volumen de catalizador necesario para la transformación de una determinada cantidad de gas bruto se reduce. Con ello, todo el reactor se puede hacer más pequeño y, por consiguiente, más barato. Puesto que entonces en el reactor también está contenida una cantidad más pequeña del gas capaz de reaccionar, aún se Incrementa más la seguridad por este efecto.

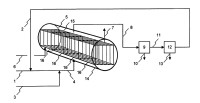

En el caso del reactor conforme a la Invención se ensamblan varias placas metálicas, preferentemente en posición vertical, con separación entre ellas, en un paquete de placas metálicas, y forman de este modo un espacio libre, en el cual se vierten las partículas de catalizador. Los fondos para tubos se suprimen y los espacios de reacción entre las placas se llenan de forma similar a un lecho sólido sin refrigeración. Esto es una mejora esencial frente a un reactor según el estado actual de la técnica.

Los paquetes de placas metálicas se forman a partir de placas planas, ordenadas preferiblemente en paralelo. Tales placas, también paquetes de placas, se pueden encontrar a precio favorable en el comercio.

En el caso del reactor conforme a la invención varios paquetes de placas metálicas se disponen en el recipiente del reactor unos junto a otros de tal modo que forman un módulo de paquetes de placas, en el cual el gas de carga circula paralelamente a través de los paquetes de placas. Esto es fácil de realizar, especialmente en recipientes horizontales, sin que se tropiece con limitaciones constructivas, y hacen posible menores pérdidas de carga en el proceso.

También se disponen varios módulos en el mismo recipiente del reactor, preferentemente unos sobre otros, por los que sucesivamente circule el gas de carga. De esta forma, junto con las posibilidades de elección entre recipientes de reactor verticales u horizontales se puede adaptar el reactor de forma óptima al sitio disponible y a la pérdida de carga admisible en el reactor.

Otras ventajas del procedimiento conforme a la invención se desprenden del efecto conjunto de las características de la invención con las de sus formas de ejecución favorables:

La camisa del reactor sólo tiene que soportar la presión del gas, no la presión del vapor que se forma en la refrigeración, más elevada.

El reactor es... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la producción de óxido de etileno a partir de una carga en forma de gas - en una reacción catalítica, exotérmica, refrigerada, de etileno y oxígeno a partir de estos gases de carga, en zonas de reacción por las cuales circulan los gases en paralelo, caracterizado porque las zonas de reacción están

limitadas por tabiques de separación refrigerados, y la refrigeración se lleva a cabo por un fluido que circula por el interior de los tabiques de separación, en el que

los tabiques de separación refrigerados se forman con ayuda de placas metálicas, y para la refrigeración se emplean en las placas metálicas espacios huecos en forma de canales para la recepción y la circulación de un medio refrigerante, en donde en cada caso varias placas metálicas se reúnen verticalmente, separadas a 1 cierta distancia entre si para formar un paquete de placas metálicas, y forman asi un espacio libre en el que se vierten las partículas de catalizador, y los paquetes de placas metálicas se forman a partir de placas planas, dispuestas en paralelo y varios paquetes de placas metálicas se disponen en el recipiente del reactor una junta a otra de manera que forman un módulo a base de paquetes de placas en el que los paquetes de placas son recorridos en paralelo por el gas de carga, estando presentes varios módulos en el mismo 15 recipiente del reactor, que están preferiblemente superpuestos y son recorridos sucesivamente por el gas de carga.

2. Procedimiento según la reivindicación 1, caracterizado porque la carga en forma de gas, junto a los componentes etileno y oxigeno, también contiene nitrógeno y/o metano. _

3. Procedimiento según la reivindicación 1 o 2, caracterizado porque el gas de salida de las zonas de 2 reacción, con el óxido de etileno formado, se someten a una separación del óxido de etileno, preferentemente

por medio de un lavado con agua.

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque un gas residual que permanece después de la separación del óxido de etileno se lleva a una separación del CO2, preferentemente a un lavado con aminas, y porque el gas residual liberado en gran medida de CO2 se recicla

al menos parcialmente mezclado con la carga y se utiliza de nuevo en reacción catalítica.

5. Procedimiento según una de las reivindicaciones 1 a 4, caracterizado porque en la reacción catalítica se utiliza una velocidad espacial comprendida entre 5 y 5 h'1, preferentemente entre 7 y 15 h"1.

6. Reactor para la producción de óxido de etileno según uno de los procedimientos 1 a 5, con partículas de catalizador entre los tabiques de separación refrigerados en al menos un recipiente del reactor, caracterizado

porque los tabiques de separación refrigerados se forman con ayuda de placas metálicas, y para la refrigeración en las placas metálicas se emplean espacios huecos en forma de canales para la recepción y circulación de un medio refrigerante, en donde en cada caso varias placas metálicas se reúnen verticalmente, separadas a cierta distancia entre sí para formar un paquete de placas metálicas, y forman así un espacio libre en el que se vierten las partículas de catalizador, y los paquetes de placas metálicas se forman a partir 35 de placas planas, dispuestas en paralelo y varios paquetes de placas metálicas se disponen en el recipiente del reactor una junta a otra de manera que forman un módulo a base de paquetes de placas en el que los paquetes de placas son recorridos en paralelo por gas de carga, estando presentes varios módulos en el mismo recipiente del reactor, que están preferiblemente superpuestos y son recorridos sucesivamente por el gas de carga.

Patentes similares o relacionadas:

Procedimiento para la producción de acrilatos a partir de epóxidos, del 5 de Octubre de 2018, de Novomer, Inc: Método para la síntesis de ácido acrílico que comprende las etapas de: proporcionar una corriente de alimentación gaseosa que comprende óxido […]

Procedimiento de epoxidación directa, mediante la utilización de un catalizador mejorado, del 21 de Mayo de 2014, de LYONDELL CHEMICAL TECHNOLOGY, L.P.: Un catalizador soportado, el cual comprende un metal noble, plomo y un soporte, seleccionado de entre titania, la cual se ha tratado procediendo […]

Procedimiento directo de epoxidación utilizando un sistema de catalizadores mixto, del 29 de Abril de 2013, de LYONDELL CHEMICAL TECHNOLOGY, L.P.: Procedimiento para producir un epóxido, que comprende hace reaccionar una olefina, hidrógeno y oxígeno en presencia de una zeolita de titanio […]

Procedimiento de oxidación directa mediante la utilización de una composición de catalizador mejorada, del 20 de Junio de 2012, de LYONDELL CHEMICAL TECHNOLOGY, L.P.: Un procedimiento para producir un epóxido que comprende hacer reaccionar una olefina, hidrógeno y oxígeno,en presencia de un catalizador que comprende […]

Procedimiento para la preparación de óxido de propileno, del 16 de Abril de 2012, de LYONDELL CHEMICAL TECHNOLOGY, L.P.: Un procedimiento para producir óxido de propileno, el cual comprende

(a) hacer reaccionar propileno, oxígeno, e hidrógeno, en presencia de un catalizador y metanol, para producir […]

Procedimiento para la preparación de óxido de propileno, del 16 de Abril de 2012, de LYONDELL CHEMICAL TECHNOLOGY, L.P.: Un procedimiento para producir óxido de propileno, el cual comprende

(a) hacer reaccionar propileno, oxígeno, e hidrógeno, en presencia de un catalizador y metanol, para producir […]

PROCEDIMIENTO DE EPOXIDACIÓN DIRECTA USANDO UNA COMPOSICIÓN CATALÍTICA MEJORADA, del 10 de Enero de 2011, de LYONDELL CHEMICAL TECHNOLOGY, L.P.: Un procedimiento para producir un epóxido que comprende hacer reaccionar una olefina, hidrógeno y oxígeno en presencia de un catalizador que comprende […]

CATALIZADOR DE EPOXIDACION Y PROCEDIMIENTO., del 16 de Julio de 2005, de ARCO CHEMICAL TECHNOLOGY, L.P.: Un procedimiento para la epoxidación de una olefina por reacción de O2, H2, y olefina en contacto con una silicalita de titanio o vanadio que contiene […]

PROCESO DE EPOXIDACION DIRECTA, del 24 de Junio de 2009, de LYONDELL CHEMICAL TECHNOLOGY, L.P.: Un proceso de epoxidación que comprende: #(a) hacer reaccionar una olefina, hidrógeno y oxígeno en presencia de un catalizador de epoxidación que com-prende […]

PROCESO DE EPOXIDACION DIRECTA, del 24 de Junio de 2009, de LYONDELL CHEMICAL TECHNOLOGY, L.P.: Un proceso de epoxidación que comprende: #(a) hacer reaccionar una olefina, hidrógeno y oxígeno en presencia de un catalizador de epoxidación que com-prende […]