Panel compuesto reforzado en especial para suelo de aeronaves y procedimiento de fabricación de dicho panel.

Panel (250, 550, 750), sobre todo para un suelo de aeronave, caracterizado porque consta de:

a. una primera placa (220) formada por un material compuesto reforzado por fibras continuas (225, 226);

b. una lámina ondulada (230, 230a, 230b, 730) formada por un material compuesto reforzado por fibras continuas (235, 236), unida a una cara, por ejemplo la inferior, de la primera placa (220);

c. un medio de refuerzo local (330, 337, 751, 753, 752) unido a la lámina ondulada(230, 230a, 230b, 730).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2012/057987.

Solicitante: DAHER AEROSPACE.

Nacionalidad solicitante: Francia.

Dirección: 23 Route de Tours 41400 Saint Julien De Chedon FRANCIA.

Inventor/es: KURTZ,DIDIER, BESNARD,MARION, MARTERERE,JACQUES.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B32B3/28 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 3/00 Productos estratificados caracterizados esencialmente por el hecho de que una de las capas tiene discontinuidades o rugosidades externas o internas, o bien que una de las capas es de forma no plana (capas de fibras o filamentos B32B 5/02; capas de partículas B32B 5/16; capas de estructura esponjosa B32B 5/18 ); Productos estratificados caracterizados esencialmente por particularidades de forma (B32B 1/00 tiene prioridad). › caracterizados por una capa que tiene una lámina fina deformada, p. ej. ondulada, arrugada (B32B 29/08 tiene prioridad).

- B64C1/18 B […] › B64 AERONAVES; AVIACION; ASTRONAUTICA. › B64C AEROPLANOS; HELICOPTEROS (vehículos de colchón de aire B60V). › B64C 1/00 Fuselajes; Características estructurales comunes a fuselajes, alas, superficies estabilizadoras o similares (características aerodinámicas comunes a fuselajes, alas, superficies estabilizadoras o similares B64C 23/00; instalaciones de la cabina de vuelo B64D). › Suelos.

PDF original: ES-2545226_T3.pdf

Fragmento de la descripción:

Panel compuesto reforzado en especial para suelo de aeronaves y procedimiento de fabricación de dicho panel.

La Invención se refiere a un panel compuesto reforzado destinado sobre todo a la formación de un suelo, en especial, aunque no exclusivamente, un suelo de aeronave. El panel objeto de la Invención tiene la ventaja de aligerar el suelo poniendo en práctica las soluciones conocidas de la técnica anterior.

Según la técnica anterior, un suelo, por ejemplo, el suelo de una aeronave, está formado por una estructura de apoyo y un piso. La estructura de apoyo está formada por vigas y el suelo por placas o láminas fijadas a dichas vigas de modo que conforman una superficie prácticamente plana. Por ejemplo, en el caso de una aeronave, la estructura de apoyo está formada por vigas dispuestas trasversalmente, o travesaños, unidos al fuselaje de dicha aeronave y que forman un envigado. En estos travesaños se fijan rieles longitudinales y constan de una Interfaz de fijación para conectar en ella los elementos del mobiliario Incluidos en el fuselaje, especialmente los asientos de los pasajeros y las estructuras o sistemas de mobiliario. Los rieles constan a su vez de una Interfaz para colocar las placas de relleno entre dichos rieles con el fin de formar el piso. Según otros principios de construcción, la estructura de apoyo está formada por una reja que consta de vigas que se extienden en una dirección trasversal o longitudinal y otras vigas montadas en bastidores entre estas, de modo que formen un enrejado. Las placas de relleno se colocan entonces sobre este enrejado y se fijan sobre las vigas. Según un modo de realización extendido en el terreno de la aeronáutica, estas placas de relleno, o paneles de suelo, están formadas por un sándwich que consta de una estructura en nido de abejas entre dos placas o pieles. Estos paneles de suelo se describen, por ejemplo, en el documento US-B-7 581 366. Dichos paneles de suelo absorben las fuerzas aplicadas sobre el suelo contra la estructura del fuselaje, pasando por la estructura de apoyo. Estas fuerzas están formadas por cargas: pasajeras en desplazamiento, materiales móviles como las coclnetas en un avión de pasajeros, cargas rodantes o las máquinas de manipulación en un avión de carga, pero también por la presurlzaclón de la cabina.

Los paneles de suelos sándwich con un alma de nido de abeja presentan una rigidez excepcional de compresión y flexión. Sin embargo, esta rigidez en flexión es principalmente el resultado de la distancia entre las pieles por el espesor del alma de nido de abeja, que solo participa ligeramente en la resistencia en flexión. Así, estos paneles son especialmente ligeros, ya que la rigidez en flexión se alcanza gracias a los débiles espesores de la piel. Por el contrario, estas pieles, si están formadas por un material compuesto por una matriz orgánica y refuerzo fibroso, tienen una resistencia al bruñido muy reducida, especialmente a nivel de las fijaciones de los paneles de suelo, con la estructura de apoyo. Esto hace que sean necesarios unos acondicionamientos determinados, normalmente conocidos por el término anglosajón «/rard po/nfs» o puntos duros, que consisten especialmente en el relleno de resina de los alveolos del alma en los puntos de fijación del panel sobre los rieles. Estos puntos duros crean discontinuidades en la salida del flujo de fuerzas contra la estructura del fuselaje y el añadido de la masa. De forma similar, la resistencia local a la perforación de dicho panel de suelo no se alcanza por el espesor de la piel que será justo el necesario para recuperar las tendencias de flexión. Por último, la resistencia mecánica de dichos paneles está muy influenciada por la calidad del acoplamiento mecánico entre las dos pieles, que depende de la calidad de adhesión entre dichas pieles y el alma, donde las tendencias de fiexión se transmiten de una piel a otra por tendencias de pandeo de la interfaz entre la piel y el alma. La calidad de adhesión requerida es difícil de obtener si se tiene en cuenta la superficie de contacto tan reducida entre los bordes de los alveolos del alma y de las pieles. Entonces, se debe tener un cuidado especial en la preparación del alma y de las pieles, sobre todo en lo que se refiere a lo plano de la interfaz y a las condiciones de encolado. Esta exigencia relativa a la calidad de fabricación para alcanzar los rendimientos totales del panel sándwich genera unos costes de fabricación elevados o conduce a sobredimensiones que afectan desfavorablemente a la masa del suelo.

El documento WO 2008/157075 describe un panel estructural compuesto destinado principalmente a la fabricación de un suelo de aeronave, donde dicho panel es el resultado de un ensamblaje de tensores en forma de perfilados, enlazados por revestimiento, y después cococidos con una piel que rodea de este modo los tensores. La fabricación de un panel de este tipo es compleja y se justifica esencialmente por paneles de suelo integrales, en donde un único panel cubre casi la totalidad del suelo de la aeronave. Esta solución técnica solo es positiva entonces para las aeronaves de dimensiones pequeñas.

La invención trata de resolver los inconvenientes de la técnica anterior y propone un panel, especialmente para un suelo de aeronave, que consta de:

a. una primera placa formada por un material compuesto reforzado por fibras continuas;

b. una lámina ondulada formada por un material compuesto reforzado por fibras continuas, unida a una cara, por

ejemplo la inferior, de la primera placa;

c. un medio de refuerzo local unido a la lámina ondulada.

Así, la lámina ondulada y la placa juntas confieren al panel la rigidez en flexión, y la placa tiene el espesor suficiente para resistir la perforación y el medio de refuerzo asegura localmente la resistencia al bruñido sobre todo en las zonas de fijación.

El acoplamiento mecánico entre la placa y la lámina ondulada se obtiene gracias a unas grandes superficies de contacto, y el medio de refuerzo ayuda a esta Interfaz a asegurar el reparto de las tendencias entre la placa y la lámina ondulada.

La Invención puede ponerse en práctica según los modos de realización favorables, expuestos a continuación, y que pueden tenerse en cuenta Individualmente o según cualquier combinación técnicamente funcional.

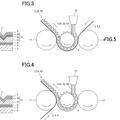

Según un primer modo de realización del panel objeto de la Invención, el medio de refuerzo local está formado por un Inserto colocado en el espacio comprendido entre la cara Inferior de la primera placa y las paredes Internas de un relieve de la lámina ondulada. De este modo, dichos Insertos solo se colocan en los lugares donde son necesarios, sobre todo en los puntos de fijación del panel con la estructura de apoyo. La lámina ondulada puede cubrir la totalidad de la superficie de la placa.

Según un segundo modo de realización del panel objeto de la Invención, el medio de refuerzo local consta de una placa formada por un material compuesto reforzado por fibras continuas. Según este modo de realización, la parte de la lámina ondulada que consta de ondulaciones no puede cubrir la zona cubierta por la placa de refuerzo. Por el contrario, esta misma placa de refuerzo garantiza un acoplamiento mecánico sobre una superficie mayor y una mejor transferencia de las cargas entre la placa y la lámina ondulada.

Estos dos modos de realización pueden combinarse en un mismo panel.

Según un modo de realización favorable del segundo modo de realización del panel objeto de la Invención, los relieves de ondulación de la lámina ondulada se Interrumpen más allá de un perímetro, llamado perímetro de colocación, situado en el Interior de los bordes de la primera placa.

Así, el panel, en su perímetro, consta de una zona exenta de ondulación que reduce su elevación sobre la estructura de apoyo del suelo.

Una ventaja de este mismo modo de realización es que el espesor del panel es constante en el espacio comprendido entre el borde de la primera placa y el perímetro de colocación. Esta característica facilita la colocación y el calado del panel sobre la estructura de apoyo.

Otra ventaja es que el medio de refuerzo se coloca por tanto entre el perímetro de colocación y el borde de la primera placa.

Sea cual sea el modo de realización, la placa, la lámina ondulada y el medio de refuerzo están formados por materiales que constan de una matriz termoplástica.

De este modo, el ensamblaje eficaz del conjunto puede realizarse principalmente por soldadura. Estos materiales presentan por otro lado una resistencia incrementada a los impactos y al bruñido en comparación con las resinas termoestables comúnmente utilizadas para este tipo de aplicaciones, propiedades favorables... [Seguir leyendo]

Reivindicaciones:

1. Panel (250, 550, 750), sobre todo para un suelo de aeronave, caracterizado porque consta de:

a. una primera placa (220) formada por un material compuesto reforzado por fibras continuas (225, 226);

b. una lámina ondulada (230, 230a, 230b, 730) formada por un material compuesto reforzado por fibras continuas (235, 236), unida a una cara, por ejemplo la inferior, de la primera placa (220);

c. un medio de refuerzo local (330, 337, 751, 753, 752) unido a la lámina ondulada(230, 230a, 230b, 730).

2. Panel (550) según la reivindicación 1, caracterizado porque el medio de refuerzo local está formado por un inserto (330, 335) colocado en el espacio comprendido entre la cara inferior de la primera placa (220) y las paredes internas de un relieve de la lámina ondulada (230a, 230b).

3. Panel (750) según la reivindicación 1, caracterizado porque el medio de refuerzo local consta de una placa (751, 752, 753) formada por un material compuesto reforzado por fibras continuas.

4. Panel (750) según la reivindicación 3, caracterizado porque los relieves de ondulación de la lámina ondulada (730) se interrumpen más allá de un perímetro, llamado perímetro de colocación, situado en el interior de los bordes de la primera (730)

5. Panel (750) según la reivindicación 4, caracterizado porque el espesor del panel es constante en el espacio comprendido entre el borde de la primera placa (220) y el perímetro de colocación.

6. Panel (750) según la reivindicación 5, caracterizado porque el medio de refuerzo (751, 752, 753) está colocado entre el perímetro de colocación y el borde de la primera placa (220).

7. Panel (250, 750, 550) según la reivindicación 1, caracterizado porque la placa (220), la lámina ondulada (230, 230a, 230b, 730) y el medio de refuerzo están formados por materiales que constan de una matriz termoplástica.

8. Panel según la reivindicación 7, caracterizado porque la placa (220), la lámina ondulada (230, 230a, 230b, 730) y el medio de refuerzo (751, 752, 753, 330, 337) están formados por materiales que constan de una matriz en poliéter éter cetona.

9. Panel según la reivindicación 2, caracterizado porque consta de un marco formado por perfiles (515, 525, 535) de cierre sobre el perímetro de dicho panel.

10. Suelo, especialmente para una aeronave, caracterizado porque consta de una estructura de apoyo (110, 220) y un panel según la reivindicación 1, fijado sobre dicha estructura de apoyo.

11. Suelo según la reivindicación 10, caracterizado porque consta de un panel según la reivindicación 6, fijado a la estructura de apoyo por la zona comprendida entre el perímetro de colocación y el borde de la primera placa(220).

12. Suelo según la reivindicación 10, caracterizado porque consta de un panel según la reivindicación 9, fijado a la estructura de apoyo por fijaciones que atraviesan los insertos (330, 337).

13. Aeronave caracterizada porque consta de un suelo según una cualquiera de las reivindicaciones 10 a 12.

14. Procedimiento para la fabricación de un panel según la reivindicación 7, caracterizado porque consta de las etapas que consisten en:

i. el estampado (1020) por calor de una placa preconsolidada para formar la lámina ondulada;

¡i. la soldadura (1040) de la lámina ondulada sobre la primera placa;

iii. el ensamblado (1050) de los medios de refuerzos con el conjunto formado de este modo.

15. Procedimiento según la reivindicación 14, caracterizado porque la etapa de soldadura (1040) se realiza por una puesta en presión global por calor de la lámina ondulada, donde los núcleos extraíbles están insertados entre la lámina ondulada y la primera placa en el interior de los relieves de dicha lámina ondulada. De este modo, la soldadura puede realizarse en una sola operación.

Patentes similares o relacionadas:

Lámina decorativa embosada y el procedimiento de producción, del 29 de Julio de 2020, de TOPPAN PRINTING CO., LTD: Una lámina decorativa embosada , caracterizada poque:

una capa con motivo , una capa adhesiva , una capa transparente de resina termoplástica […]

Lámina decorativa embosada y el procedimiento de producción, del 29 de Julio de 2020, de TOPPAN PRINTING CO., LTD: Una lámina decorativa embosada , caracterizada poque:

una capa con motivo , una capa adhesiva , una capa transparente de resina termoplástica […]

Material moldeado de gran tamaño y peso ligero y procedimiento de fabricación del mismo, del 17 de Junio de 2020, de OrganoClick AB: Material curvado con forma tridimensional de gran tamaño y peso ligero que comprende: un armazón exterior de pasta de pulpa moldeada y un espaciador […]

Estructura metálica rellena en forma de sándwich, del 15 de Abril de 2020, de Metawell GmbH: Estructura metálica en forma de sándwich , que comprende unas capas de cubierta primera y segunda y una capa central dispuesta […]

Red a base de carbono corrugada interconectada, del 19 de Febrero de 2020, de THE REGENTS OF THE UNIVERSITY OF CALIFORNIA: Red a base de carbono corrugada interconectada que comprende por lo menos 100 capas de carbono expandidas e interconectadas que presentan un contenido de oxígeno que […]

Laminado de película delgada de metal precioso (PMTL), del 22 de Enero de 2020, de Johansen, Laurie: Proceso para producir un laminado de película delgada de metal precioso (PMTL), en el que dicho proceso comprende los siguientes pasos: a) imprimir información de identificación […]

Tubo corrugado de protección térmica y métodos para fabricarlo, del 18 de Diciembre de 2019, de NOVELIS, INC.: Un tubo de protección térmica que comprende: una capa externa que comprende aluminio y que tiene una superficie externa y una superficie […]

Membrana de separación con una adhesión mejorada y proceso para obtenerla, del 27 de Noviembre de 2019, de TEMA - TECHNOLOGIES AND MATERIALS SRL: Membrana del tipo separador con adhesión mejorada, de material plástico, compuesta de una lámina extruida del tipo protuberante e impermeable […]

Rellenos de radio compuesto y métodos de formación del mismo, del 12 de Noviembre de 2019, de THE BOEING COMPANY: Un relleno de radio compuesto para rellenar una región de relleno de radio en una estructura compuesta que comprende: dos o más laminados de radio, […]