Método de preparación de material grafénico, material grafénico obtenido, método de preparación de una dispersión estable, dispersión estable obtenida y uso.

Procedimiento de preparación de material grafénico, material grafénico obtenido,

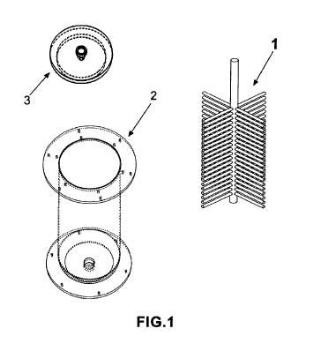

método de preparación de una dispersión estable, dispersión estable obtenida y uso, de forma que el proceso se basa en una exfoliación mecánica de grafito por medio de una hélice auto-rotante (1) introducida en una cámara estanca (2) en ambiente controlado, pudiendo llevarlo a cabo por vía seca o húmeda, permitiendo obtener materiales de buena calidad, buen precio, de forma escalable y respetuosa con el medio ambiente, incluyendo tratamientos de purificación, funcionalización y de separación por tamaños posteriores al proceso de exfoliación con el fin de obtener un material con propiedades óptimas para cada tipo de aplicación. Las distintas aplicaciones del material obtenido puede ser como tal o combinado con polímeros, resinas, siliconas, pinturas, tintas, textiles, parafinas o con cualquier tipo de material, con el fin de obtener una mejora de sus propiedades respecto a las propiedades iniciales de estos materiales.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201400886.

Solicitante: EFICIENCIA ENERGÉTICA APLICADA, S.L.

Nacionalidad solicitante: España.

Inventor/es: DE TERESA NOGUERAS,JOSE MARIA, MARTÍN VELASCO,Pedro Julián, QUISPE APACLLA,César Jesús, LA FUENTE GIMENO,Mª Esperanza, MONTERO MARTÍN,Óscar, GOY LÓPEZ,Sonia, DURÁN PRIETO,Mª Teresa, GARCÍA DE LUIS,Mª Luisa, SACRISTÁN BENITO,Marta, GARCÍA CAPAPÉ,Jorge, PASTOR GALIANO,Esther Lorena, MARTÍN ROMERO,Beatriz, BELLVIS CASTILLO,Juan Luis Camilo.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B32B9/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › Productos estratificados compuestos esencialmente por una sustancia particular no cubierta por los grupos B32B 11/00 - B32B 29/00.

- B82Y40/00 B […] › B82 NANOTECNOLOGIA. › B82Y USOS O APLICACIONES ESPECIFICOS DE NANOESTRUCTURAS; MEDIDA O ANALISIS DE NANOESTRUCTURAS; FABRICACION O TRATAMIENTO DE NANOESTRUCTURAS. › Fabricación o tratamiento de nanoestructuras.

- C01B31/04

- C09C1/46 QUIMICA; METALURGIA. › C09 COLORANTES; PINTURAS; PULIMENTOS; RESINAS NATURALES; ADHESIVOS; COMPOSICIONES NO PREVISTAS EN OTRO LUGAR; APLICACIONES DE LOS MATERIALES NO PREVISTAS EN OTRO LUGAR. › C09C TRATAMIENTO DE MATERIALES INORGANICOS, QUE NO SEAN CARGAS FIBROSAS, PARA MEJORAR SUS PROPIEDADES DE PIGMENTACION O DE CARGA (preparación de compuestos inorgánicos o elementos no metálicos C01; tratamiento de materias especialmente previsto para reforzar sus propiedades de carga, en los morteros, hormigón, piedra artificial o análogo C04B 14/00, C04B 18/00, C04B 20/00 ); PREPARACION DE NEGRO DE CARBON. › C09C 1/00 Tratamiento de materiales inorgánicos específicos distintos a las cargas fibrosas (materiales luminiscentes o tenebrescentes C09K ); Preparación de negro de carbón. › Grafito (preparación de grafito C01B 32/205).

- C09C3/04 C09C […] › C09C 3/00 Tratamiento en general de materiales inorgánicos, distintos a las cargas fibrosas, acrecentando su pigmentación o propiedades de carga (coloración de otras partículas macromoleculares C08J 3/20; coloración de fibras macromoleculares D06P). › Tratamiento físico, p. ej. pulido, tratamiento con vibraciones ultrasónicas.

Fragmento de la descripción:

Método de preparación de material grafénico, material grafénico obtenido, método de preparación de una dispersión estable, dispersión estable obtenida y uso.

Objeto de la invención

La siguiente invención, según se expresa en el enunciado de la presente memoria descriptiva, se refiere a un procedimiento de preparación de material grafénico, material grafénico obtenido, método de preparación de una dispersión estable, dispersión estable obtenida y uso, una exfoliación mecánica de grafito por medio de una hélice auto-rotante introducida en una cámara estanca en ambiente controlado, pudiendo llevarlo a cabo por vía seca o húmeda, teniendo por objeto obtener dichos materiales de buena calidad, a buen precio, de forma escalable y respetuosa con el medio ambiente de forma que incluye tratamientos de purificación, funcionalización y de separación por tamaños posteriores al proceso de exfoliación con el fin de obtener un material con propiedades óptimas para cada tipo de aplicación.

Campo de aplicación

En la presente memoria se describe un material grafénico y una dispersión estable de aplicación como tal o combinado con polímeros, resinas, siliconas, pinturas, tintas, textiles, parafinas o con cualquier tipo de material (incluyendo el biológico), con el fin de obtener una mejora de sus propiedades (por ejemplo: antifricción, antioxidante, antiestático, estabilizadores ultravioleta, conductividad eléctrica, resistencia mecánica, menor peso, propiedades retardante de llama, resistencia química,...) respecto a las propiedades iniciales de estos materiales.

Antecedentes de la invención

Los materiales nanoestructurados presentan tamaños de partículas u otros elementos dimensionales tales como capas en el rango de nanómetros, determinan las propiedades del material las dimensiones de estos elementos nanoestructuración, siendo el grafeno un material nanoestructurado usado ampliamente, de forma que el grafeno es una estructura bidimensional, constituida por átomos de carbono fuertemente cohesionados en una superficie de un átomo de espesor.

Dentro del campo de la nanotecnología, el grafeno, recibe gran interés mundial gracias a sus excepcionales propiedades electrónicas, mecánicas y químicas que lo hace un material único, calificándolo ya en diversos campos de aplicación como el material del futuro. Las más destacadas de estas propiedades son las siguientes: a) alta conductividad térmica; b) alta conductividad eléctrica, los electrones presentes en el grafeno tienen una alta movilidad, se desplazan casi a la velocidad de la luz sin apenas resistencia; c) alta elasticidad y dureza, es el material más resistente conocido; d) alta relación de aspecto, las láminas de grafeno tienen el grosor de un átomo (0,15 nm) mientras que las dimensiones en el plano pueden ser más de 1000 veces mayores, esto hace que sea muy ligero, como la fibra de carbono, pero más flexible; e) puede ser transparente, una capa de grafeno transmite la luz en un 98%; f) reactividad química, puede reaccionar químicamente con otras sustancias para formar compuestos con diferentes propiedades.

La influencia de los parámetros de fabricación en la estructura es muy importante, y, así, las dimensiones laterales del material grafénico influyen en las propiedades mecánicas; la forma de los ejes y de las partículas determina las propiedades de la mezcla; el espesor, número de las capas determina el coste de fabricación, las propiedades eléctricas y mecánicas y las posibilidades de manipulación y posterior procesado del material obtenido, etc.

El término grafeno se refiere a una monocapa con estructura de red hexagonal formada por átomos de carbono y que tiene dos dimensiones. En la presente invención el término mezclas grafénicas se utiliza para indicar que esto no es grafeno "puro", y que el material al que hace referencia puede contener más de una capa, de hecho puede ser bicapa o tener hasta 30 capas. Y puede tener además de composición de carbono alguna otra modificación superficial, como puede ser grupos oxígeno (el material puede tener hasta una proporción de 25% de O, 75% C).

Actualmente, existe un problema dado por utilizar el término grafeno para designar a todo tipo de materiales relacionados con el grafeno desde monocapa a multicapa y con diferentes grados de oxidación y/o funcionalización. Por eso hemos preferido en esta patente definir claramente a que nos estamos refiriendo. Así, en la Patente WO2014004649 (A1) ya se hace referencia a este tema y se emplea el término equivalente en inglés.

Para evitar confusiones a la hora de hacer referencia a este material se está tratando de desarrollar métrica que permita caracterizar exactamente de qué se está hablando, aunque esto está todavía en proceso entre la comunidad científica. Los proyectos europeos del Flagship del Grafeno tienen este campo como uno de sus ítems.

Por el momento, la forma más común de caracterizarlo es utilizando su área superficial, asumiendo que la monocapa tiene 2600 m2/gr las áreas superficiales permiten dar una idea del número de capas. Así por ejemplo, áreas de 1800 m2/gr serían de bicapa, etc. Aunque esta forma no es del todo exacta porque se puede tener áreas menores y tener monocapas, sólo que las partículas están aglomeradas y más en caso de que estén en un compuesto.

Las extraordinarias propiedades que pueden obtenerse al incorporar el grafeno y/o algunas mezclas grafénicas en materiales compuestos y su potencial en múltiples usos hacen que se diga de él que dará origen a una nueva revolución industrial.

En la actualidad, existen varios métodos productivos de grafeno y/o mezclas grafénicas, cada una dará lugar a un material con propiedades únicas. Con estas técnicas difícilmente se puede producir el material o mezcla grafénica a escala industrial con alto rendimiento y bajo coste, lo que supone un obstáculo para su aplicación a nivel industrial. Nuestro método es ventajoso en términos de simplicidad, y de alto volumen de producción.

En algunos métodos se forma grafeno mono o multicapa asociado a una lámina de cobre o níquel, fundamentalmente por el método de deposición química de vapor (CVD), donde luego este material se puede transferir a otros materiales. En otros procesos se forma sobre algún polímero, y otras veces se obtiene libre.

Los procedimientos de obtención de grafeno y/o mezclas grafénicas son muy variados. Mediante la deposición química en fase vapor (CVD) partiendo de hidrocarburos como metano o acetileno, se necesitan temperaturas de trabajo entre 800 y 1100°C.

Los métodos como intercalación de pequeñas moléculas o polímeros seguidos de la aplicación de ultrasonidos, requieren tiempos largos de procesado, estos métodos son:

1. Métodos químicos. Como es conocido existen dos posibilidades para la obtención del grafeno por vía química: oxidación química o dispersiones acuosas.

2. Sublimación del carburo de silicio (SiC).

3. Deposición química de vapor sobre superficies metálicas.

4. Exfoliación micromecánica.

También se pueden encontrar otras alternativas mucho más recientes y sofisticadas, aunque son técnicas muy experimentales y no permiten, actualmente, obtener grafeno de alta calidad de forma industrializada y de bajo coste, limitación principal para la mayor parte de aplicaciones, tales como:

Calcinación de sulfuro de aluminio en presencia de monóxido de carbono y argón. La reacción de CO y AI2S3 produce oxido de aluminio y grafeno.

Utilización del magnesio en hielo seco (C02).

Pirólisis sodio-etanol: el grafeno se obtiene calentando sodio y etanol en una relación molar 1:1. El producto de esta reacción es pirolizado produciendo un material que consta de varias capas de grafeno.

En la mayor parte de los métodos patentados para llevar a cabo la síntesis de grafeno, el proceso empieza con la intercalación de las partículas de grafito mediante un agente apropiado seguido de una expansión térmica. De esta forma la evaporación de las partículas intercaladas produce la exfoliación de las láminas del material. En algunos casos, el producto obtenido es sometido a una exfoliación mecánica o ultrasonicación para así conseguir una mayor reducción del tamaño de partícula.

Así, podemos considerar, la patente US 2008/0258359 en la que describe un método de exfoliación de grafito para la obtención de nanoláminas de grafeno con espesores menores de 100 nanómetros, basado en la intercalación de grafito con especies fácilmente expandióles a temperaturas en torno a 650°C y un posterior tratamiento mecánico para obtener las láminas de un menor tamaño. Además, el método puede...

Reivindicaciones:

1. Procedimiento de preparación de material grafénico, caracterizado por que el proceso se basa en una exfoliación mecánica de grafito por medio de una hélice auto-rotante (1) introducida en una cámara estanca (2) en ambiente controlado, pudiendo llevarlo a cabo por vía seca o húmeda, con el uso de surfactantes, alcanzando una temperatura de entre 300 y 400°C en el proceso, permitiendo obtener áreas superficiales de 400 a 1600 m2/g de mezclas grafénicas en cantidades suficientes y tiempos inferiores a una hora para permitir la producción industrial de material grafénico.

2. Procedimiento de preparación de material grafénico, según reivindicación 1a, caracterizado por que puede comprender etapas posteriores de exfoliación por vía húmeda, así como pudiendo comprender etapas posteriores de fraccionamiento o separación por tamaños, desde varias mieras a nanómetros, por medio de filtros, tamices, centrifugación, sedimentación o extracción mediante vacío para realizar este función, denominándole mezcla grafénica.

3. Material grafénico, de acuerdo con el procedimiento de las reivindicaciones 1a y 2a, caracterizado por que puede contener muestras de nanografito y/o de grafeno multicapa o monocapa, pudiendo llevar a cabo un fraccionamiento o separación por tamaños mediante filtros, tamices, centrifugación, sedimentación o extracción mediante vacío, obteniendo un material con distribuciones estrechas de tamaño de partícula en el rango de mieras y/o en el rango de nanómetros, pudiendo denominarle mezcla grafénica, o material grafénico.

4. Material grafénico, según la 3a reivindicación, caracterizado por que la mezcla grafénica se puede purificar lavando con ácidos y agua hasta obtener un pH neutro y para eliminar las trazas metálicas, puede oxidarse o reducirse cambiando la relación C/O, y, además, puede funcionalizarse mediante:

1) formación de enlaces covalentes en su superficie, por ejemplo, mediante compuestos orgánicos como TEOS, APTES, PEG, etc.

2) procesos de adsorción física, por ejemplo, mediante surfactantes como CTABr o PVA y/o mezclas de los mismos o con otros surfactantes,

3) partículas o nanopartículas metálicas, etc.

5. Material grafénico, según el procedimiento de las reivindicaciones 1a y 2a, caracterizado por que puede ser inmerso en una matriz, desde un 0,1 a un 25%, pasando a formar un material compuesto con estructura controlada y definida.

6. Método de preparación de una dispersión, de acuerdo al procedimiento de las reivindicaciones 1a y 2a y al material grafénico de las reivindicaciones 3a a 5a, caracterizado por que el método de preparación de una dispersión comprende:

> una etapa previa de mezclado de un disolvente con un surfactante, y;

> una etapa de mezclado del disolvente y surfactante, de la etapa previa, con la mezcla grafénica,

siendo producida la dispersión con ultrasonidos en frecuencias de 20 a 50 kHz., aplicados en continuo o con pulsos, a una temperatura controlada, de forma que la masa total de la mezcla grafénica es mayor del 0,1% en peso, preferente más del 5% en peso y la mezcla grafénica forma parte de la dispersión en un porcentaje en peso desde el 0.5 al 30%, preferentemente del 0.5 al 15%.

7. Dispersión estable, según la 6a reivindicación, caracterizada por que el surfactante se selecciona del grupo formado por bromuro de hexadeciltrimetilamonio (CTABr), melanina, N-metilimidazol, cafeína, ácido tereftálico, alcohol polivinílico (PVA), dodecilsulfato sódico (SDS) y/o combinaciones de los mismos, en una proporción que puede variar de entre un 10 a un 0,1% en peso, cantidad que ha sido disuelta utilizando ultrasonidos, agitación, etc.

8. Dispersión estable, según la 6a reivindicación, caracterizada por que el disolvente se selecciona del grupo formado por agua, 1-propanol, ciclopentanona (CPO), ciclohexanona, N-formil piperidina (NFP), N-vinil pirrolidona (NVP), 1,3-dimetil- 2-imidazolidinone (DMEU), bromobenceno, benzonitrilo, N-metil-pirrolidona (NMP), bencilbenzoato, N,N'-dimetilpropileno urea (DMPU), dimetilformamida (DMF), N- etil-pirrolidona (NEP), dimetilacetamida (DMA), ciclohexilpirrolidona (CHP), dimetilsulfóxido (DMSO), dibenciléter, cloroformo, 2-propanol, clorobenceno, 1,3- dioxolano, etilacetano, benzaldehído, etanolamina, dietilftalato, piridina, formamida, etanol, acetato de vinilo, acetona, etilenglicol, tolueno, heptano, hexano, pentano, diclorometano, metanol, tetrahidrofurano (THF) o mezclas de los mismos.

9. Dispersión estable, según la 6a reivindicación, caracterizada por que el disolvente es agua y mezclas de agua, disolventes orgánicos, en donde el disolvente orgánico se selecciona de alcoholes o mezclas de los mismos y en la que este componente representa de un 99% a un 70% en peso de la composición de la dispersión.

10. Dispersión estable, según la 6a reivindicación, caracterizada por que la dispersión es fraccionada por tamaño de partículas mediante bolsas filtrantes con un tamaño de malla de 1 micrómetro o se puede pasar por tamices de tamaños de malla estándares o por centrifugación, filtración con bolsa filtrante o sedimentación/decantación automatizadas, obteniendo la distribución de tamaños deseada.

11. Dispersión estable, de acuerdo al método de 6a reivindicación, caracterizada por que la dispersión estable obtenida puede ser inmersa en una matriz desde un 0,1 a un 25% en peso, pasando a formar un material compuesto con estructura controlada y definida.

12. Uso, del material grafénico de las reivindicaciones 3a a 5a y de la dispersión estable de las reivindicaciones 7a a 11a, para pinturas; preparación de materiales compuestos: poliméricos, cerámicos o metálicos; pudiendo se los compuestos poliméricos orgánicos (biocomposites, celulosa, termoplásticos o termoestables) o inorgánicos (siliconas); en procesos de recubrimiento de metales (estampación, microestampación, etc); en siliconas; en biomedicina; en tratamientos de aguas y suelos contaminados; en material textil; en electrodos; capacitares; en tintas conductoras; baterías o pilas y en plásticos añadiendo porcentajes del 0,5 al 20% en peso, mejorando alguna de sus propiedades físicas o químicas.

Patentes similares o relacionadas:

Material de filosilicato en partículas, del 27 de Mayo de 2020, de IMERTECH SAS: Un mineral molido de filosilicato que comprende talco en partículas que tienen un d50 en el intervalo de 0.5 a 10 μm y un factor de forma de 10 a 100, en el que el factor […]

Partículas de composite con revestimientos superficiales hidrófilos e hidrófobos, del 22 de Enero de 2020, de Gebrüder Dorfner GmbH & Co. Kaolin- und Kristallquarzsand-Werke KG: Partícula de composite, que comprende una partícula soporte y al menos un revestimiento superficial parcial, que se caracteriza por que la partícula […]

Pigmentos infrarrojos de óxido de cobre, métodos para su producción y pinturas que comprenden los pigmentos, del 15 de Enero de 2020, de FERRO CORPORATION: Un método de preparación de un pigmento de óxido de cobre reflectante infrarrojo, que comprende: a. proporcionar partículas de óxido de cobre […]

Captación reducida de humedad en productos de carga mineral que contienen poliol, del 8 de Enero de 2020, de Omya International AG: Un procedimiento para la preparación de un producto de carga mineral, comprendiendo el procedimiento las etapas de: (a) proporcionar un material que contiene carbonato […]

Un método para producir relleno, del 13 de Noviembre de 2019, de STORA ENSO OYJ: Un método para producir relleno, que comprende carbonato de calcio precipitado (PCC), cuyo método comprende los pasos de; - proporcionar […]

Materiales minerales triturados, preparados por medio de trituración con perlas particulares de trituración de óxido de circonio que contienen ceria, y sus usos, del 6 de Noviembre de 2019, de Omya International AG: Material mineral triturado preparado de acuerdo con el proceso que comprende las etapas de: a) proporcionar al menos un material mineral, opcionalmente en forma de […]

Procedimiento para la producción de una preparación de catalizador y uso de la preparación de catalizador, del 12 de Junio de 2019, de Venator Germany GmbH: Procedimiento para la producción de una preparación de catalizador, caracterizado porque el catalizador, que contiene al menos un compuesto orgánico, solido en condiciones […]

Uso del glicerol, como agente que mejora el carácter autodispersante de una materia mineral destinada a una composición acuosa, del 29 de Mayo de 2019, de Omya International AG: Uso, como agente que mejora el carácter autodispersante en agua de una materia mineral elegida entre dolomías, talco, dióxido de titanio, alúmina, […]