Método de operación de una máquina de envasado vertical y máquina de envasado vertical.

Método de operación de una máquina de envasado vertical (10) que comprende una operación de envasado que al menos comprende una etapa de alimentación en la que se suministra una película laminar (4),

una etapa de formado en la que se conforma la película laminar (4) para darle una forma tubular mediante un útil de formado (2), obteniendo un tubo laminar (5), y una etapa de arrastre en la que mediante al menos dos correas de arrastre (30) dispuestas enfrentadas entre sí, cada correa de arrastre (30) perteneciendo a un módulo de avance (3) respectivo, se provoca el desplazamiento del tubo laminar (5) caracterizado porque comprende una operación de control en la que se controla el posicionamiento de la correa de arrastre (30) de cada módulo de avance (3) con respecto al útil de formado (2) durante la operación de envasado, actuando de manera automática sobre al menos un módulo de desplazamiento (7) que acciona el módulo de avance (3) correspondiente, cuando se detecta un deslizamiento o un riesgo de deslizamiento de al menos una de las correas de arrastre (30) con respecto al tubo laminar (5), moviendo el módulo de avance (3) correspondiente acercándolo o alejándolo del útil de formado (2).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E12382175.

Solicitante: Ulma Packaging Technological Center, S.Coop.

Nacionalidad solicitante: España.

Inventor/es: OTXOA-AIZPURUA CALVO,Alberto, OROBENGOA CRUCELAEGUI,MIKEL.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65B41/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 41/00 Suministro o alimentación de hojas para formar el receptáculo o de material para envolver. › por cilindros.

- B65B51/30 B65B […] › B65B 51/00 Dispositivos o procesos para soldar o fijar los pliegues o cierres de los paquetes, p. ej. sacos con el cuello cerrado por torsión. › Dispositivos, p. ej. mordazas, para aplicar sucesivamente presión y calor, p. ej. para fraccionar tubos llenados.

- B65B57/04 B65B […] › B65B 57/00 Dispositivos de control automático, de verificación, de alarma, o de seguridad (posicionado del material de envoltura o formando receptáculo alimentado a partir de bobinas B65B 41/18). › y cuyo funcionamiento manda o detiene la alimentación de ese material de esos receptáculos o paquetes.

- B65B9/20 B65B […] › B65B 9/00 Encerrado sucesivo de objetos, de cantidades de materiales, p. ej. líquidos o semilíquidos, en bandas planas, plegadas o tubulares, hechas de hojas de materia flexible; División de los tubos flexibles llenados para formar paquetes. › tomando las bandas la forma de tubo in situ alrededor de las bocas de llenado.

- B65B9/213 B65B 9/00 […] › la banda tiene movimientos intermitentes (B65B 9/22 tiene prioridad).

PDF original: ES-2548195_T3.pdf

Fragmento de la descripción:

“Método de operación de una máquina de envasado vertical y máquina de envasado vertical”

SECTOR DE LA TÉCNICA

La presente invención se relaciona un método de operación de una máquina de envasado, en particular de una máquina de envasado vertical, y la máquina de envasado vertical.

ESTADO ANTERIOR DE LA TÉCNICA

Son conocidas máquinas de envasado vertical que comprenden un alimentador que suministra una película laminar, un útil de formado adaptado para dar una forma tubular a la película laminar conformando un tubo laminar, y al menos dos módulos de avance cada uno de los cuales comprende al menos una correa de arrastre dispuesta enfrentada al útil de formado. Las correas de arrastre, al desplazarse, provocan el desplazamiento del tubo laminar hacia un extremo de la salida del útil de formado. Además, estas máquinas comprenden unos medios de sellado longitudinal adaptados para sellar longitudinalmente los dos extremos longitudinales de la película laminar que conforma el tubo laminar y unos medios de corte y sellado trasversal para generar un envase a partir del tubo laminar, una vez que los productos a envasar han sido introducidos por el interior de útil de formado. Máquinas de envasado vertical de tales características son descritas en GB2096091A, US4800707 o EP0832818A1.

En GB2096091 se divulga además un tipo concreto de máquina de envasado vertical, de las que provocan el desplazamiento del tubo laminar por vacío con respecto a los medios de avance. En la máquina de envasado vertical por vacío se produce una succión del tubo laminar a través de las correas de arrastre, hacia las mismas, generando una conexión mediante fricción entre las correas y el tubo laminar. Dicha conexión por fricción obliga al tubo laminar a desplazarse conjuntamente con el desplazamiento de las correas de arrastre.

Se pueden obtener diferentes tamaños de envases, intercambiando el útil de formado. Con el fin de detectar que el operario coloca el útil de formado de las dimensiones adecuadas para obtener el envase deseado, en EP832818A1 se describe una máquina de envasado vertical que comprende unos medios de desplazamiento tipo transportadores de cinta que desplazan los medios de avance desde una posiciones de referencia hacia el tubo laminar y unos medios para medir la distancia recorrida por los medios de desplazamiento que permiten identificar las dimensiones del útil de formado y asegurarse de que el operario ha puesto el correspondiente al envase a obtener.

En US4800707 se describe una máquina de envasado vertical que comprende unos servomotores que desplazan los medios de avance en una dirección horizontal acercándolos o separándolos del útil de formado para ajustar la máquina de envasado vertical en función de los tamaños del útil de formado durante la puesta a punto de la máquina.

DE102004031780A1 divulga una máquina de envasado vertical que comprende unos medios de avance adicionales que actúan oblicuamente sobre la lámina a una velocidad mayor que los medios de avance convencionales cuando se detecta un defecto en el envase, en particular, cuando se detecta una desalineación de los bordes de las láminas, obteniéndose la alineación de las láminas para su posterior soldadura para obtener un envase homogéneo.

EXPOSICIÓN DE LA INVENCIÓN

Un objeto de la invención es el de proporcionar un método de operación de una máquina de envasado vertical y una máquina de envasado vertical según se define en las reivindicaciones.

El método de operación comprende una operación de envasado que al menos comprende una etapa de alimentación en la que se suministra una película laminar de manera continua o intermitente, una etapa de formado en la que se conforma la película laminar para darle una forma tubular mediante un útil de formado, obteniendo un tubo laminar, y una etapa de arrastre en la que mediante al menos dos correas de arrastre dispuestas enfrentadas entre sí, cada correa de arrastre perteneciendo a un módulo de avance respectivo, se provoca el desplazamiento del tubo laminar.

El método de operación comprende además una operación de control en la que se controla el posicionamiento de la correa de arrastre de cada módulo de avance con respecto al útil de formado durante la operación de envasado, actuando de manera automática sobre al menos un módulo de desplazamiento que acciona el módulo de avance correspondiente, cuando se detecta un deslizamiento o un riesgo de deslizamiento de al menos una de las correas de arrastre con respecto al tubo laminar. Cuando se produce un deslizamiento, el desplazamiento del tubo laminar para generar un envase no es el correcto, con lo que se pueden dar situaciones de envases generados de diferentes tamaños, considerándose dichos envases defectuosos.

Por otra parte, la máquina comprende un alimentador que suministra una película laminar, un útil de formado adaptado para dar una forma tubular a la película laminar, al menos dos módulos de avance cada uno de los cuales comprende una correa de arrastre enfrentada a dicho útil de formado, que al desplazarse provoca el desplazamiento del tubo laminar hacia un extremo de salida del útil de formado, y un módulo de desplazamiento acoplado al módulo de avance. Además, la máquina comprende unos medios de detección de un deslizamiento o de un riesgo de deslizamiento de al menos una de las correas de arrastre con respecto al tubo laminar, y unos medios de control que se disponen comunicados con los medios de detección y que controlan la posición de la correa con respecto al útil de formado durante la operación de envasado, actuando los medios de control sobre el módulo de avance respectivo a través del módulo de desplazamiento en función de los valores medidos por los medios de detección.

De esta manera, gracias al empleo de los módulos de desplazamiento controlados, se puede mejorar el arrastre que generan los módulos de avance sobre la película laminar, puesto que puede regularse de forma automática la distancia entre el útil de formado y la correa de arrastre que comprende cada módulo de avance, para asegurar el contacto de cada correa de arrastre con la película laminar y asegurar así su avance evitando deslizamientos o previéndolos de antemano. Además, los módulos de desplazamiento permiten el desplazamiento de las correas de arrastre en cualquier momento durante el proceso de envasado para adaptar la distancia entre cada correa de arrastre y el útil de formado sobre la marcha, asegurando el arrastre del tubo laminar durante el proceso de envasado, evitándose de esta manera el deslizamiento o el riesgo de deslizamiento entre el tubo laminar y al menos una de las correas de arrastre. De este modo se evita el ajuste manual que se tiene que llevar a cabo en las máquinas del estado de la técnica, en donde el operario antes de poner en funcionamiento la máquina debe ajustar la posición de cada módulo de avance con respecto al tubo laminar, reduciéndose así los tiempos de puesta en marcha y los tiempos de cambio de formato, y evitándose también posibles errores humanos en dichas operaciones. Por otro lado, con este método se minimiza el desgaste de las correas, dado que no es necesario mantener una presión innecesaria de las correas sobre el tubo laminar con el fin de evitar deslizamiento, y se optimiza el ajuste de las correas de arrastre respecto al tubo de formado durante la operación de envasado, lo cual repercute en una reducción drástica del número de paquetes defectuosos.

Estas y otras ventajas y características de la invención se harán evidentes a la vista de las figuras y de la descripción detallada de la invención.

DESCRIPCIÓN DE LOS DIBUJOS

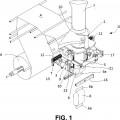

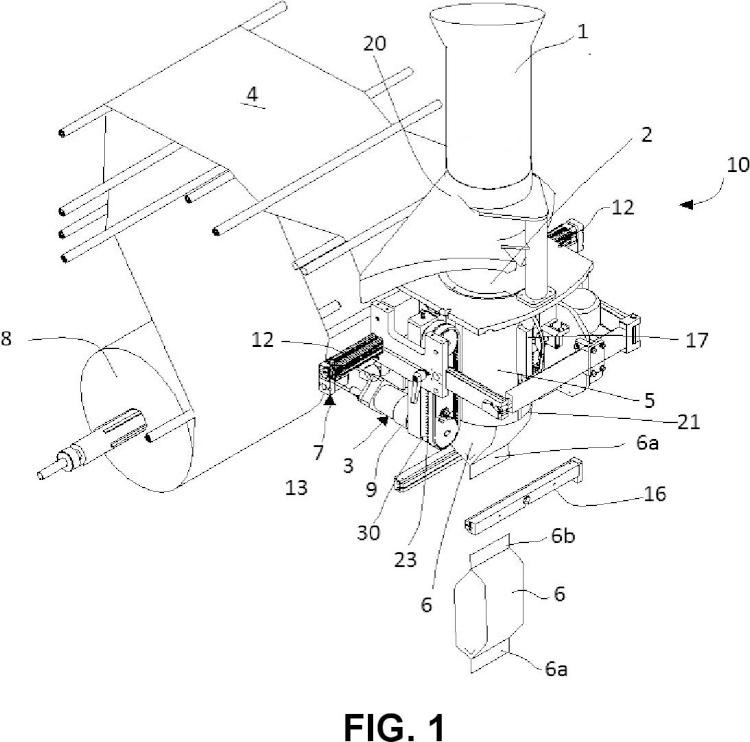

La FIG. 1 muestra una vista en perspectiva de una máquina de envasado vertical.

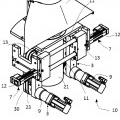

La FIG. 2 es una vista parcial en perspectiva de la máquina de envasado vertical mostrada en la figura 1, en donde se muestran un útil de formado, unos medios de desplazamiento y unos medios de avances.

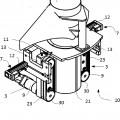

La FIG. 3 es otra vista parcial en perspectiva de la máquina de envasado vertical mostrada en la figura 1, en donde se muestran un útil de formado, unos medios de desplazamiento y unos medios de avance.

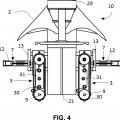

La FIG. 4 es una vista frontal de la máquina de envasado vertical mostrada en la figura 1, en donde se muestra un útil de formado, unos medios de desplazamiento y unos medios de avance EXPOSICIÓN DETALLADA DE LA INVENCIÓN

Un aspecto de la invención se refiere a una máquina de envasado vertical 10 como la mostrada a modo de ejemplo en la figura 1. La máquina 10 comprende al menos los siguientes elementos: un alimentador 1, un útil de formado 2, unos medios de sellado longitudinal 16, unos medios de corte y... [Seguir leyendo]

Reivindicaciones:

1. Método de operación de una máquina de envasado vertical (10) que comprende una operación de envasado que al menos comprende una etapa de alimentación en la que se suministra una película laminar

(4) , una etapa de formado en la que se conforma la película laminar (4) para darle una forma tubular mediante un útil de formado (2) , obteniendo un tubo laminar (5) , y una etapa de arrastre en la que mediante al menos dos correas de arrastre (30) dispuestas enfrentadas entre sí, cada correa de arrastre (30) perteneciendo a un módulo de avance (3) respectivo, se provoca el desplazamiento del tubo laminar (5) caracterizado porque comprende una operación de control en la que se controla el posicionamiento de la correa de arrastre (30) de cada módulo de avance (3) con respecto al útil de formado (2) durante la operación de envasado, actuando de manera automática sobre al menos un módulo de desplazamiento (7) que acciona el módulo de avance (3) correspondiente, cuando se detecta un deslizamiento o un riesgo de deslizamiento de al menos una de las correas de arrastre (30) con respecto al tubo laminar (5) , moviendo el módulo de avance (3) correspondiente acercándolo o alejándolo del útil de formado (2) .

2. Método según la reivindicación anterior, en donde cuando se detecta el deslizamiento o el riesgo de deslizamiento de al menos una de las correas de arrastre (30) con respecto al tubo laminar (5) , el módulo de desplazamiento (7) desplaza el módulo de avance (3) correspondiente con respecto al útil de formado (2) .

3. Método según la reivindicación anterior, en donde para determinar el deslizamiento entre una correa de arrastre (30) y el tubo laminar (5) se mide el avance real del tubo laminar (5) , se mide el avance de la correa de arrastre (30) , comparándose dichos valores, determinando que hay deslizamiento si ambos valores son diferentes o si la diferencia entre ambos valores es superior a un valor de avance relativo

predeterminado.

4. Método según las reivindicaciones 2 o 3, en donde para determinar el riesgo de deslizamiento entre una correa de arrastre (30) y el tubo laminar (5) se mide la distancia entre cada correa (30) y el útil de formado (2) , comparando dicha distancia con una distancia predeterminada, determinando que hay riesgo de deslizamiento si ambos valores son sustancialmente diferentes, acercándose o alejándose cada correa (30) del útil de formado (2) hasta alcanzar la distancia predeterminada.

5. Método según cualquiera de las reivindicaciones anteriores, que comprende una operación de puesta en marcha de la máquina (10) previa a la operación de envasado, en donde se compara la fuerza que está

ejerciendo el módulo de desplazamiento (7) a través del módulo de avance (3) respectivo sobre el útil de formado (2) con una fuerza predeterminada, de modo que en caso que dicha fuerza medida sea inferior a la fuerza predeterminada, se acciona el módulo de desplazamiento (7) que desplaza el módulo de avance (3) respectivo hacia el útil de formado (2) hasta que la fuerza medida alcanza sustancialmente el valor de la fuerza predeterminada.

6. Método según las reivindicaciones 2 o 3, en donde la operación de envasado comprende una operación de vacío durante la cual se induce un vacío mediante al menos una bomba de vacío sobre el tubo laminar (5) para que la correa de arrastre (30) correspondiente sujete y arrastre el tubo laminar (5) y en donde durante la operación de control se detecta automáticamente el riesgo de deslizamiento entre la correa (30)

correspondiente y el tubo laminar (5) , midiéndose el nivel de vacío y determinándose que existe riesgo de deslizamiento si el nivel de vacío medido es inferior a un nivel de vacío umbral predeterminado.

7. Método según la reivindicación anterior, que comprende una operación de puesta en marcha de la máquina (10) previa a la operación de envasado, en donde se compara la fuerza medida que está ejerciendo el módulo de desplazamiento (7) a través del módulo de avance (3) respectivo sobre el útil de formado (2) con una fuerza predeterminada, de modo que en caso que dicha fuerza sea inferior a la fuerza predeterminada, se acciona el módulo de desplazamiento (7) que desplaza el módulo de avance (3) respectivo hacia el útil de formado (2) hasta que la fuerza medida alcanza sustancialmente el valor de la fuerza predeterminada, y una vez alcanzado dicho valor predeterminado, es accionado el módulo de desplazamiento (7) que 55 desplaza el módulo de avance (3) en sentido contrario, separándose del útil de formado (2) una distancia predeterminada.

8. Método según la reivindicación 1, en donde la operación de envasado comprende una operación de vacío durante la cual se induce un vacío entre la correa de arrastre (30) y el tubo laminar (5) mediante al menos una bomba de vacío para que la correa de arrastre (30) correspondiente sujete y arrastre el tubo laminar (5) , en donde durante la operación de control se detecta automáticamente un deslizamiento de la correa

(30) correspondiente con respecto al tubo laminar (5) , midiéndose el avance real del tubo laminar (5) y el avance de la correa de arrastre (30) y determinando que hay deslizamiento si ambos valores son diferentes

detecta un riesgo de deslizamiento, midiéndose el nivel de vacío y determinándose que existe riesgo de deslizamiento si el nivel de vacío medido es inferior a un nivel de vacío umbral predeterminado, y se mide la

distancia entre el módulo de avance (3) respectivo y el útil de formado (2) , comparándosela distancia medida con una distancia predeterminada, aumentándose la potencia con la que la bomba de vacío provoca el vacío en el caso que la distancia medida sea sustancialmente igual a la distancia predeterminada.

9. Método según la reivindicación anterior, en donde una vez que se asegura un desplazamiento sin deslizamiento del tubo laminar (5) con respecto al útil de formado (2) después de aumentar la potencia de la bomba de vacío, se separa el módulo de avance (3) respectivo con respecto al útil de formado (2) hasta una distancia crítica.

10. Método según la reivindicación anterior, en donde si la distancia crítica es sustancialmente igual a una distancia predeterminada, se reduce la potencia de la bomba hasta un valor predeterminado.

11. Método según la reivindicación anterior, que comprende una operación de puesta en marcha de la máquina

(10) previa a la operación de envasado, en donde se compara la fuerza medida con la fuerza predeterminada, de modo que en caso que dicha fuerza sea inferior a la fuerza predeterminada, se acciona el módulo de desplazamiento (7) que desplaza el módulo de avance (3) respectivo hacia el útil de formado

(2) hasta que la fuerza medida alcanza sustancialmente el valor de la fuerza predeterminada, y en donde una vez que la fuerza ejercida por el módulo de desplazamiento (7) alcanza sustancialmente el valor de la fuerza determinada, es accionado el módulo de desplazamiento (7) que desplaza el módulo de avance (3) en sentido contrario, separándose una distancia predeterminada del útil de formado (2) .

12. Método según cualquiera de las reivindicaciones anteriores, en donde la operación de control se lleva a cabo de modo continuo durante la operación de envasado.

13. Máquina de envasado vertical que comprende un alimentador (1) que suministra una película laminar (4) , un útil de formado (2) adaptado para dar una forma tubular (5) a la película laminar (4) , al menos dos módulos de avance (3) cada uno de los cuales comprende una correa de arrastre (30) enfrentada a dicho útil de formado (2) , que al desplazarse provoca el desplazamiento del tubo laminar (5) hacia un extremo de salida (21) del útil de formado (2) , y un módulo de desplazamiento (7) acoplado al módulo de avance (3) caracterizada porque comprende unos medios de detección de un deslizamiento o de un riesgo de deslizamiento de al menos una de las correas de arrastre (30) con respecto al tubo laminar (5) , y unos medios de control que se disponen comunicados con los medios de detección y que controlan la posición de la correa (30) con respecto al tubo laminar (5) durante una operación de envasado según el método de operación de cualquiera de las reivindicaciones anteriores, actuando los medios de control sobre el módulo de avance (3) respectivo a través del módulo de desplazamiento (7) en función de los valores medidos por los medios de detección.

14. Máquina de envasado vertical según la reivindicación anterior, en donde los medios de detección comprenden al menos un detector de desplazamiento que detecta el desplazamiento del tubo laminar (5) , y/o un detector de vacío que detecta el vacío entre la correa de arrastre (30) respectiva y el tubo laminar (5) y/o un medidor de fuerza que establece la fuerza que realiza el módulo de desplazamiento (7) contra el tubo laminar (5) a través del módulo de avance (3) respectivo y/o un detector de posición que detecta la distancia entre el módulo de avance (3) respectivo y el útil de formado (2) .

DIBUJOS

FIG. 1

FIG. 2

FIG. 3

FIG. 4

Patentes similares o relacionadas:

Dispositivo y máquina para fabricar bolsitas de filtro con forma tetraédrica, del 10 de Junio de 2020, de I.M.A. INDUSTRIA MACCHINE AUTOMATICHE S.P.A.: Un tubo formador para fabricar bolsitas de filtro con forma tetraédrica para productos de infusión que comprende un elemento formador, […]

Métodos y aparatos para el control de calidad guiado de un sistema de envasado, del 6 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Método para el control de calidad de un sistema de envasado, comprendiendo dicho método: recibir un registro de datos de identificación de envasado, estando relacionado […]

Material de envasado que comprende partes magnetizadas y método para magnetizar el material, del 6 de Mayo de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Un dispositivo para magnetizar un material de envasado para envases que contienen alimentos, comprendiendo […]

Máquina de embalaje para un único producto o para productos agrupados y/o apilados, en paquetes de material termoplástico obtenido a partir de una película desenrollada de una bobina, y método de funcionamiento asociado, del 29 de Abril de 2020, de CPS COMPANY S.R.L: Máquina de embalaje para embalar productos individuales o agrupados y/o apilados, en paquetes de material termoplástico, comprendiendo dicha máquina:

- un dispositivo […]

Máquina de embalaje para un único producto o para productos agrupados y/o apilados, en paquetes de material termoplástico obtenido a partir de una película desenrollada de una bobina, y método de funcionamiento asociado, del 29 de Abril de 2020, de CPS COMPANY S.R.L: Máquina de embalaje para embalar productos individuales o agrupados y/o apilados, en paquetes de material termoplástico, comprendiendo dicha máquina:

- un dispositivo […]

Máquina para fabricar bolsitas de filtro con productos de infusión, del 22 de Abril de 2020, de I.M.A. INDUSTRIA MACCHINE AUTOMATICHE S.P.A.: Una máquina para fabricar bolsitas de filtro con productos de infusión que comprende: - una estación de alimentación configurada para alimentar una tira […]

Métodos y aparatos para garantizar la calidad de envasado, del 26 de Febrero de 2020, de TETRA LAVAL HOLDINGS & FINANCE S.A.: Método para el control de calidad de un sistema de envasado, comprendiendo dicho método recibir un registro de datos de identificación de envasado, estando […]

Máquina de envasado, del 18 de Diciembre de 2019, de Prometheus Biosciences, Inc: Un aparato de formación y llenado de bolsas que comprende un puerto dispensador de producto , dicho puerto dispensador de producto […]

Método y dispositivo para hacer un embalaje estéril de materiales fluyentes, del 11 de Diciembre de 2019, de Sterafill Limited: Un método para formar sobres o tubos de estratificado o lámina de metal individuales que contienen material fluyente usando una máquina de embalaje que está caracterizado […]