Procedimiento y aparato para fabricar neumáticos.

Un procedimiento de fabricación de neumáticos para ruedas de vehículos,

que comprende las etapas de:

- situar un neumático crudo (50) que comprende una banda de rodadura (52) que tiene una superficie radialmente externa, sobre un soporte toroidal (10) provisto de una superficie externa cuya forma se adapta a una superficie interna del propio neumático (50);

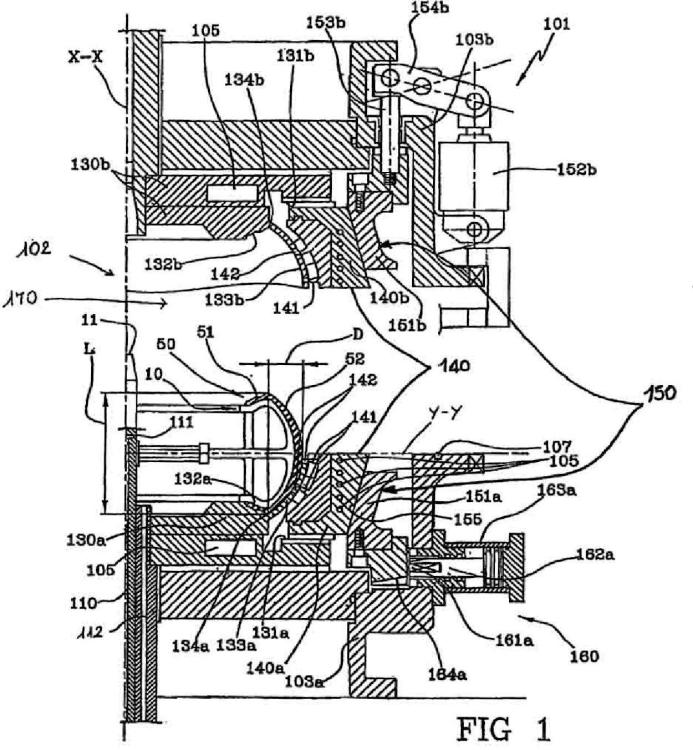

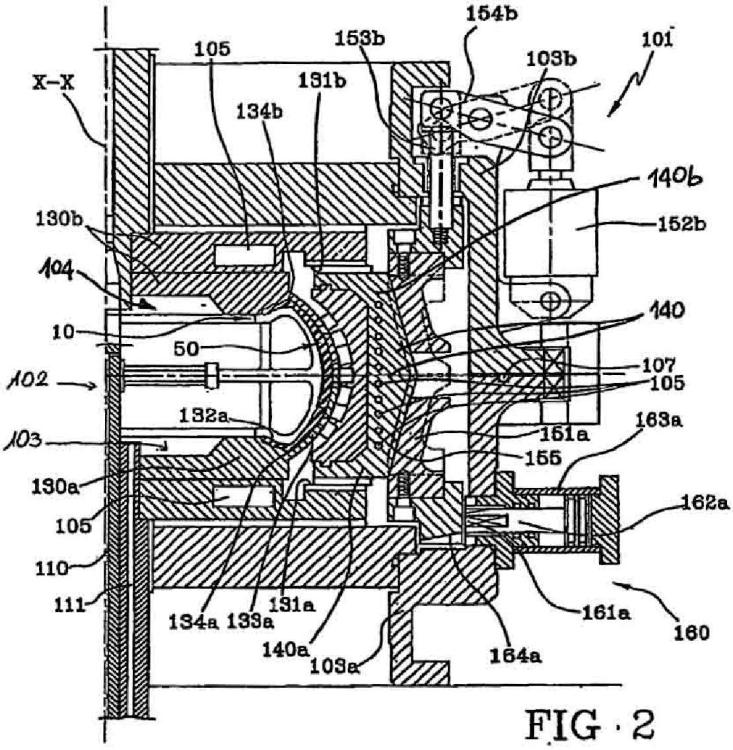

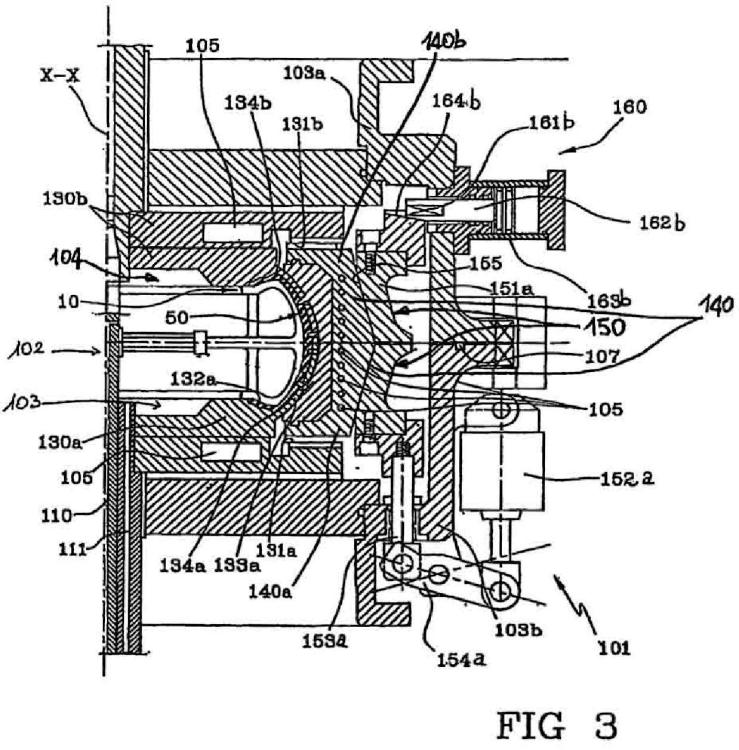

- colocar un molde de vulcanización (102) que tiene una cavidad de moldeo (104) definida mediante dos medias cáscaras (130a, 130b) adaptadas para acercarse entre sí en una dirección axial, y circunscritas por sectores circunferenciales aproximables de forma centrípeta (140) que portan aristas de conformación (141) enfrentadas a un eje geométrico (X-X) de la cavidad de moldeo (104) y móvil en hendiduras pasantes (142) situadas en las medias cáscaras (130a, 130b);

- encerrar el neumático (50) en la cavidad de moldeo (104);

- presionar el neumático (50) contra la superficie externa del soporte toroidal (10);

- administrar calor a la superficie interna del neumático (50) presionada contra el soporte toroidal (10), manteniendo los sectores circunferenciales (140) separados de la superficie radialmente externa de la banda de rodadura (52);

- aproximar de forma centrípeta los sectores circunferenciales (140) del molde (102) para causar penetración al menos parcial de las aristas de conformación (141) en la superficie radialmente externa de la banda de rodadura (52) del neumático (50);

- presionar la superficie radialmente externa de la banda de rodadura (52) del neumático (50) contra una superficie radialmente interna de la cavidad de moldeo (104);

- administrar calor al neumático (50) penetrado por las aristas de conformación (141) de los sectores circunferenciales (140).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IT2004/000730.

Solicitante: PIRELLI TYRE S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIALE PIERO E ALBERTO PIRELLI, 25 20126 MILANO ITALIA.

Inventor/es: MARIANI, FIORENZO, MARCHINI, MAURIZIO, MISANI, PIERANGELO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C33/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › Medios de calentamiento dieléctrico.

- B29C43/02 B29C […] › B29C 43/00 Moldeo por compresión, es decir, aplicando una presión externa para hacer que fluya el material de moldeo; Aparatos a este efecto. › para fabricar objetos de longitud definida, es decir, de objetos separados.

- B29D30/06 B29 […] › B29D FABRICACION DE OBJETOS PARTICULARES A PARTIR DE MATERIAS PLASTICAS O DE SUSTANCIAS EN ESTADO PLASTICO (fabricación de gránulos B29B 9/00; fabricación de preformas B29B 11/00). › B29D 30/00 Fabricación de neumáticos, cubiertas o de sus partes constitutivas (fabricación de cámaras de aire B29D 23/24; unión de válvulas a cuerpos elásticos inflables B60C 29/00). › Neumáticos o sus partes constitutivas.

PDF original: ES-2550829_T3.pdf

Fragmento de la descripción:

Procedimiento y aparato para fabricar neumáticos [0001] La presente invención se refiere a un procedimiento y un aparato para fabricar neumáticos para ruedas de vehículos.

En un ciclo de producción de neumáticos está previsto que, posteriormente a un ciclo de construcción en el que los diferentes componentes del neumático se fabrican y/o ensamblan, se lleve a cabo un proceso de 10 moldeo y vulcanización cuyo objetivo es definir la estructura del neumático según una geometría deseada, que habitualmente tiene un diseño de la banda de rodadura particular.

Con este objetivo, el neumático es encerrado en una cavidad de moldeo definida en el interior de un molde de vulcanización y su forma se adapta a la configuración geométrica de las superficies externas del 15 neumático a obtener.

Un neumático generalmente comprende una estructura de carcasa de una conformación toroidal en forma de anillo, que incluye una o más telas de la carcasa reforzadas con cordones de refuerzo que descansan en planos radiales, es decir en planos que contienen el eje de rotación del neumático. Cada tela de la carcasa tiene sus 20 extremos rígidamente asociados con al menos una estructura de anclaje anular metálica, conocida habitualmente como relleno del talón, que constituye el refuerzo para los talones, es decir para los extremos internos radialmente de dicho neumático, cuya función es permitir el ensamblaje del neumático con una llanta de montaje correspondiente. Una banda de material elastomérico denominada como banda de rodadura se aplica a la manera de una corona a dicha estructura de carcasa, y en dicha banda de rodadura al final de las etapas de vulcanización y 25 moldeo se forma un diseño en relieve para contacto con el suelo. Colocada entre la estructura de carcasa y la banda de rodadura hay una estructura de refuerzo conocida actualmente como estructura de cintura. Esta estructura de cintura habitualmente comprende, en el caso de neumáticos para coches, al menos dos tiras superpuestas radialmente de tejido cauchutado provisto de cordones de refuerzo, habitualmente de metal, dispuestos paralelos entre sí en cada tira y cruzados con los cordones de la tira adyacente, preferentemente dispuestos de forma simétrica con respecto al plano ecuatorial del neumático. Preferentemente dicha estructura de cintura, al menos en los extremos de las tiras subyacentes, comprende además una tercera capa de cordones textiles o metálicos que están dispuestos de forma circunferencial (a 0 grados) , en una posición radialmente externa.

Paredes laterales respectivas de material elastomérico también se aplican a las superficies laterales 35 de la estructura de carcasa, extendiéndose cada una desde uno de los bordes laterales de la banda de rodadura hasta cerca de la estructura de anclaje anular respectiva a los talones.

Finalmente, en neumáticos del tipo sin tubo, es decir desprovistos de tubo neumático, existe la presencia de una capa interna radialmente que tiene características de impermeabilidad para garantizar la 40 hermeticidad del neumático, denominándose dicha capa generalmente como "revestimiento".

Para los objetivos de la presente descripción debe señalarse en el presente documento que por la expresión "material elastomérico" se entiende una composición que comprende al menos un polímero elastómero y al menos una carga de refuerzo. Preferentemente, esta composición comprende además aditivos tales como 45 agentes reticulantes y/o plastificantes. Debido a la presencia de los agentes reticulantes, este material puede reticularse mediante calentamiento, para formar el artículo manufacturado final.

El documento DE2123698 proporciona un molde de neumáticos constituido por dos mitades idénticas que están separadas respectivamente a lo largo del plano central.

Para superar problemas durante el desmoldeo que se producen con diseños complejos, así como reducir fuerzas de expansión requeridas para el mismo, esta referencia anterior proporciona un molde de múltiples piezas del tipo descrito anteriormente que se desarrolla de tal manera que incluso diseños de perfil complejo pueden producirse en la banda de rodadura del neumático con mayor precisión, con una construcción relativamente sencilla 55 y funcionamiento sencillo con relativamente poca fuerza.

Con este objetivo, nervaduras de perfil se insertan dentro de rebajes de la guía que están delimitados entre paredes de separación y guía del molde, provistas en la región de la banda de rodadura del neumático.

Los conjuntos de nervaduras de perfil son móviles en una dirección radial con respecto al eje del molde, desde una posición retraída hasta una posición ubicada radialmente más hacia el interior del molde, en la que los bordes del perfil de las herramientas penetran a través de la superficie de la banda de rodadura al interior de la región de la banda de rodadura del neumático.

Existen procedimientos de moldeo y curado en los que un neumático crudo se coloca dentro del molde, estando colocado sobre un soporte toroidal sustancialmente rígido. Dichos procedimientos se usan preferentemente para neumáticos que, en base a recientes procesos de fabricación, se producen partiendo de un número limitado de productos semi-acabados elementales alimentados sobre un soporte toroidal cuyo perfil externo es coincidente con el de la superficie radialmente interna del neumático que se desea producir. Dicho soporte toroidal se mueve, preferentemente mediante un sistema robotizado, entre una pluralidad de estaciones en cada una de las cuales a través de secuencias automatizadas, se lleva a cabo una etapa particular de fabricación de neumáticos (véase el documento EP 0 928 680 a nombre del mismo Solicitante, por ejemplo) .

La solicitud de patente europea expedida con el No. 0 976 533 a nombre del mismo Solicitante desvela un procedimiento y un aparato para moldear y curar neumáticos para ruedas de vehículos en el que un neumático crudo fabricado sobre un soporte toroidal está encerrado en la cavidad de moldeo de un molde de vulcanización; posteriormente, vapor u otro fluido a presión se alimenta al interior de al menos un espacio para difusión del fluido creado entre la superficie externa del soporte toroidal y la superficie interna del neumático, imponiendo de este modo una expansión radial a dicho neumático que causa el presionado de éste último contra las superficies internas de la cavidad de moldeo. Después de esta operación de presionado, aristas de conformación adecuadas colocadas en la cavidad de moldeo penetran en el material elastomérico en la región de la banda de rodadura, para generar rebajes y surcos dispuestos para formar un diseño de la banda de rodadura deseado.

Mediante un método del tipo descrito anteriormente, el neumático curado puede mostrar sin embargo algunos fallos, dado que el vapor u otro fluido de trabajo usado para la vulcanización entra en contacto directo con la capa más interna del neumático, en cuanto a neumáticos ensamblados directamente y curados sobre el mismo soporte toroidal no existe el efecto de la vejiga de vulcanización usada normalmente cuando se lleva a cabo la vulcanización en neumáticos construidos ensamblando componentes semi-acabados sin ayuda de un soporte toroidal.

Para superar estas desventajas, el Solicitante ya ha puesto en práctica los procedimientos descritos anteriormente a través de las enseñanzas del documento WO 2004/045837 según el cual un neumático crudo es sometido a una etapa preliminar de presionarlo contra el soporte toroidal mientras simultáneamente se administra 35 calor, para obtener al menos vulcanización parcial de la capa más interna del propio neumático y de la región del talón. De esta manera, es posible llevar a cabo posteriormente una etapa de moldeo y vulcanización mientras se expande el neumático contra las superficies externas de la cavidad de moldeo, sin implicar falta de homogeneidad y de uniformidad es esa sección del neumático que está en contacto con el soporte toroidal, sección que es la primera en entrar en contacto con el fluido de trabajo durante la vulcanización. El fluido de trabajo usado en la etapa de moldeo y vulcanización entra, de hecho, en contacto con partes del neumático que ya han sido parcialmente curadas y en las que, por lo tanto, el comportamiento del material ya no es plástico sino casi elástico, soportando de este modo la acción del fluido sin experimentar deterioro o deformaciones.

El Solicitante ha percibido, sin embargo, que también en los métodos de vulcanización descritos 45 anteriormente, que someten al neumático a un tratamiento de presionado preliminar contra el soporte toroidal, puede producirse irregularidad de la superficie en las... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento de fabricación de neumáticos para ruedas de vehículos, que comprende las etapas de:

- situar un neumático crudo (50) que comprende una banda de rodadura (52) que tiene una superficie radialmente externa, sobre un soporte toroidal (10) provisto de una superficie externa cuya forma se adapta a una superficie interna del propio neumático (50) ;

-colocar un molde de vulcanización (102) que tiene una cavidad de moldeo (104) definida mediante dos medias cáscaras (130a, 130b) adaptadas para acercarse entre sí en una dirección axial, y circunscritas por sectores circunferenciales aproximables de forma centrípeta (140) que portan aristas de conformación (141) enfrentadas a un eje geométrico (X-X) de la cavidad de moldeo (104) y móvil en hendiduras pasantes (142) situadas en las medias cáscaras (130a, 130b) ;

- encerrar el neumático (50) en la cavidad de moldeo (104) ;

- presionar el neumático (50) contra la superficie externa del soporte toroidal (10) ;

-administrar calor a la superficie interna del neumático (50) presionada contra el soporte toroidal (10) , manteniendo los sectores circunferenciales (140) separados de la superficie radialmente externa de la banda de rodadura (52) ;

- aproximar de forma centrípeta los sectores circunferenciales (140) del molde (102) para causar penetración al menos parcial de las aristas de conformación (141) en la superficie radialmente externa de la banda de rodadura 25 (52) del neumático (50) ;

- presionar la superficie radialmente externa de la banda de rodadura (52) del neumático (50) contra una superficie radialmente interna de la cavidad de moldeo (104) ;

-administrar calor al neumático (50) penetrado por las aristas de conformación (141) de los sectores circunferenciales (140) .

2. Un procedimiento según la reivindicación 1, en el que la etapa de presionar el neumático (50) contra la superficie externa del soporte toroidal (10) se lleva a cabo de forma concurrente con la administración de calor a la 35 superficie interna del neumático (50) .

3. Un procedimiento según la reivindicación 1, en el que el encierro del molde (102) en la cavidad de moldeo (104) se lleva a cabo a través de aproximación axial de dichas medias cáscaras (130a, 130b) , desde un estado abierto en el que las medias cáscaras (130a, 130b) están separadas mutuamente para formar una abertura de acceso (170) para el acceso del neumático (50) a la cavidad de moldeo (104) , hasta un estado cerrado en el que las medias cáscaras (130a, 130b) se acoplan mutuamente.

4. Un procedimiento según la reivindicación 1, en el que las aristas de conformación (141) llevan a cabo una traslación en dichas hendiduras pasantes (142) durante la aproximación centrípeta de dichos sectores 45 circunferenciales (140) .

5. Un procedimiento según la reivindicación 1, en el que durante el presionado de la superficie radialmente externa de la banda de rodadura (52) , también se lleva a cabo la etapa de evacuar fluido de la cavidad de moldeo (104) a través de dichas hendiduras pasantes (142) .

6. Un procedimiento según la reivindicación 1, en el que la administración de calor al neumático (50) penetrado por las aristas de conformación (141) de los sectores circunferenciales (140) se lleva a cabo mediante la admisión de un fluido de trabajo primario en el soporte toroidal (10) .

7. Un procedimiento según la reivindicación 1, en el que la etapa de presionar la superficie radialmente externa de la banda de rodadura (52) contra la superficie radialmente interna de la cavidad de moldeo (104) tiene lugar durante la administración de calor al neumático (50) penetrado por las aristas de conformación (141) de los sectores circunferenciales (140) .

8. Un procedimiento según la reivindicación 7, en el que el presionado de la superficie radialmente externa de la banda de rodadura (52) contra la superficie radialmente interna de la cavidad de moldeo (104) se lleva a cabo a través de la admisión de un fluido primario en un espacio de difusión entre la superficie externa del soporte toroidal (10) y la superficie interna del neumático (50) .

9. Un procedimiento según la reivindicación 1, en el que el presionado del neumático (50) contra la superficie externa del soporte toroidal (10) se lleva a cabo a través de admisión de un fluido secundario a presión al interior de la cavidad de moldeo (104) .

10. Un procedimiento según la reivindicación 1, en el que la administración de calor a la superficie interna del neumático (50) se lleva a cabo a través de calentamiento del soporte toroidal (10) .

11. Un procedimiento según la reivindicación 10, en el que el calentamiento del soporte toroidal (10) se lleva a cabo por medio de resistencias eléctricas. 15

12. Un procedimiento según la reivindicación 10, en el que el calentamiento del soporte toroidal (10) se lleva a cabo por medio de un fluido de trabajo primario transportado al interior del soporte toroidal (10) .

13. Un procedimiento según la reivindicación 1, que comprende además las etapas de:

- separar los sectores circunferenciales (140) para causar la extracción de las aristas de conformación (141) de la superficie radialmente externa de la banda de rodadura (52) ;

- alejar las medias cáscaras (130a, 130b) entre sí.

25. extraer el neumático (50) del molde (102) .

14. Un procedimiento según la reivindicación 1, en el que el neumático crudo (50) se forma directamente sobre el soporte toroidal (10) . 30

15. Un aparato para fabricar neumáticos para ruedas de vehículos, que comprende:

- un soporte toroidal (10) que tiene una superficie externa cuya forma se adapta a la superficie interna de un neumático crudo (50) durante el trabajo que comprende una banda de rodadura (52) provista de una superficie 35 radialmente externa;

- dispositivos para disponer el neumático crudo (50) sobre el soporte toroidal (10) ;

- un molde de vulcanización (102) que tiene dos medias cáscaras (130a, 130b) adaptadas para acercarse entre sí

para definir una cavidad de moldeo (104) , y sectores circunferenciales aproximables de forma centrípeta (140) que circunscriben la cavidad de moldeo (104) y que portan aristas de conformación (141) enfrentadas al eje geométrico de la cavidad de moldeo (104) y móviles en hendiduras pasantes (142) situadas en dichas medias cáscaras (130a, 130b) ;

-dispositivos para encerrar el neumático (50) en la cavidad de moldeo (104) ;

- dispositivos para presionar el neumático (50) encerrado en la cavidad de moldeo (104) contra la superficie externa del soporte toroidal (10) ;

-primeros dispositivos para administrar calor a la superficie interna del neumático (50) presionada contra el soporte toroidal (10) ;

- dispositivos impulsores (150) que se activarán posteriormente al encierro del neumático (50) en la cavidad de moldeo (104) para causar la traslación de los sectores circunferenciales (140) entre un primer estado de trabajo en el 55 que las aristas de conformación (141) están separadas radialmente de la superficie radialmente externa de la banda de rodadura (52) del neumático (50) encerrado en la cavidad de moldeo (104) , y un segundo estado de trabajo en el que las aristas de conformación (141) penetran al menos parcialmente en la superficie radialmente externa de la banda de rodadura (52) ;

- dispositivos para presionar la superficie radialmente externa de la banda de rodadura (52) del neumático (50) contra una superficie radialmente interna de la cavidad de moldeo (104) ;

- segundos dispositivos para administrar calor al neumático (50) penetrado por las aristas de conformación (141) de 5 los sectores circunferenciales (140) .

16. Un aparato según la reivindicación 15, en el que dichas medias cáscaras (130a, 130b) son aproximables mutuamente entre un estado abierto en el que están separadas mutuamente para formar una abertura de acceso (170) para el acceso del neumático (50) a la cavidad de moldeo (104) , y un estado cerrado en el que las medias cáscaras (130a, 130b) se acoplan mutuamente.

17. Un aparato según la reivindicación 16, en el que el emparejamiento de dichas medias cáscaras (130a, 130b) tiene lugar siguiendo una superficie ondulada.

18. Un aparato según la reivindicación 15, en el que dichas medias cáscaras (130a, 130b) tienen, cada una, superficies perimetrales (131a, 131b) que encajan de forma que puedan deslizarse con los sectores circunferenciales (140) al menos en el estado cerrado, para permitir el movimiento de los sectores circunferenciales (140) entre las respectivas primer y segundo estados de trabajo.

19. Un aparato según la reivindicación 15, en el que dichos dispositivos impulsores (150) comprenden al menos un anillo portador de sector (151a, 151b) que es móvil axialmente con respecto a la cavidad de moldeo (104) y tiene al menos una superficie troncocónica (155) que encaja de forma que pueda deslizarse con dichos sectores circunferenciales (140) para causar la traslación de los sectores circunferenciales (140) entre dichos primer y segundo estados de trabajo después de un movimiento axial del anillo portador de sector (151a, 151b) .

20. Un aparato según la reivindicación 19, en el que los dispositivos impulsores (150) comprenden además miembros empujadores (152a, 152b) que actúan sobre el anillo portador de sector (151a, 151b) por medio de barras de control (153a, 153b) encajadas de forma que puedan deslizarse a través de una cubierta (103) de dicho molde (102) .

21. Un aparato según la reivindicación 20, en el que dichos miembros empujadores comprenden primeros accionadores que funcionan con fluido (152a, 152b) que están fijados con respecto a la cubierta (103) .

22. Un aparato según la reivindicación 21, en el que dichos primeros accionadores que funcionan con

fluido (152a, 152b) actúan sobre las barras de control (153a, 153b) a través de brazos libres (154a, 154b) pivotados sobre dicha cubierta (103) .

23. Un aparato según la reivindicación 15, que comprende además dispositivos de bloqueo (160) que se activarán para fijar el posicionamiento de los sectores circunferenciales (140) en el segundo estado de trabajo. 40

24. Un aparato según la reivindicación 23, en el que dichos dispositivos de bloqueo (160) comprenden al menos un bloque de detención (161a, 161b) portado por al menos una barra de control auxiliar (162a, 162b) encajada de forma que pueda deslizarse a través de una cubierta (103) de dicho molde (102) , y móvil por orden de un accionador auxiliar (163a, 163b) entre una primera posición de trabajo en la que libera el movimiento axial del 45 anillo portador de sector (151a, 151b) y una segunda posición de trabajo en la que actúa contra un resalte radial (164a, 164b) portado por el anillo portador de sector (151a, 151b) para bloquear a éste último en la segunda posición de trabajo.

25. Un aparato según la reivindicación 24, en el que dicho al menos un bloque de detención (161a, 161b)

funciona en relación de empuje contra al menos una superficie troncocónica presentada por el resalte radial (164a, 164b) , para ejercer una acción sobre el anillo portador de sector (151a, 151b) que tiende a empujar de forma centrípeta a los sectores circunferenciales (140) hacia el eje geométrico (X-X) de la cavidad de moldeo (104) .

26. Un aparato según la reivindicación 15, en el que cada sector circunferencial (140) comprende una 55 mitad inferior (140a) y una mitad superior (140b) cada una encajada con una de dichas medias cáscaras (130a, 130b) .

27. Un aparato según la reivindicación 15, en el que en el primer estado de trabajo las aristas de conformación (141) están posicionadas externamente a la cavidad de moldeo (104) .

28. Un aparato según la reivindicación 15, que comprende además intersticios de escape definidos entre las hendiduras pasantes (142) y las aristas de conformación (141) para evacuar fluido de la cavidad de moldeo (104) durante el presionado de la superficie radialmente externa de la banda de rodadura (52) .

29. Un aparato según la reivindicación 15, en el que dichos segundos dispositivos para administrar calor al neumático (50) comprenden al menos un conducto de alimentación (110) para alimentar un fluido de trabajo primario al interior del soporte toroidal (10) .

30. Un aparato según la reivindicación 15, en el que dichos dispositivos para presionar la superficie radialmente externa de la banda de rodadura (52) contra la superficie radialmente interna de la cavidad de moldeo (104) actúan cuando los sectores circunferenciales (140) están en el segundo estado de trabajo.

31. Un aparato según la reivindicación 15, en el que dichos dispositivos para presionar la superficie radialmente externa de la banda de rodadura (52) comprenden al menos un conducto de alimentación (110) para alimentar un fluido de trabajo primario al interior de un espacio de difusión entre la superficie externa del soporte toroidal (10) y la superficie interna del neumático (50) .

32. Un aparato según la reivindicación 15, en el que dichos dispositivos para presionar el neumático (50)

contra la superficie externa del soporte toroidal (10) comprenden al menos un conducto de suministro para alimentar un fluido secundario a presión a la cavidad de moldeo (104) .

33. Un aparato según la reivindicación 15, en el que los primeros dispositivos para administrar calor a la superficie interna del neumático (50) comprenden resistencias eléctricas para calentar el soporte toroidal (10) . 25

34. Un aparato según la reivindicación 15, en el que los primeros dispositivos para administrar calor a la superficie interna del neumático (50) comprenden un conducto de alimentación (110) para alimentar un fluido primario al interior del soporte toroidal (10) .

35. Un aparato según la reivindicación 15, en el que los dispositivos para situar el neumático crudo (50) sobre el soporte toroidal (10) comprenden unidades de trabajo diseñadas para formar componentes del neumático (50) directamente sobre el soporte toroidal (10) .

36. Un aparato según la reivindicación 15, en el que la cavidad de moldeo (104) definida por las medias cáscaras (130a, 130b) dispuestas cercanas entre sí en un estado cerrado tiene una relación de curvatura Rs comprendida entre aproximadamente 0, 15 y aproximadamente 0, 3.

37. Un aparato según la reivindicación 15, en el que la cavidad de moldeo (104) definida por las medias cáscaras (130a, 130b) dispuestas cercanas entre sí en un estado cerrado tiene una relación de curvatura Rs 40 comprendida entre aproximadamente 0, 15 y aproximadamente 0, 45.

Patentes similares o relacionadas:

Unidad de fuerza de cierre, del 15 de Abril de 2020, de HARBURG-FREUDENBERGER MASCHINENBAU GMBH: Unidad de fuerza de cierre para el espacio de tratamiento de una máquina de vulcanización de neumáticos , que presenta una placa base , […]

Fijaciòn de posición en altura de una cámara de tratamiento, del 15 de Abril de 2020, de HARBURG-FREUDENBERGER MASCHINENBAU GMBH: Fijación de posición en altura de una cámara de tratamiento en el interior de una máquina de vulcanización de neumáticos para la fijación de elementos de […]

Molde de fabricación de neumático multicámara, del 25 de Diciembre de 2019, de Chengdu Youyang Electromechanical Product Design Co. Ltd: Un molde de fabricación de neumáticos multicámara que comprende una placa superior de sujeción y una placa inferior de sujeción; […]

Neumático que tiene capas múltiples de agente de sellado incorporadas y preparación del mismo, del 2 de Octubre de 2019, de Triangle Tyre Co., Ltd: Un neumático con un agente de sellado de pinchazo incorporado que comprende: una carcasa de neumático de soporte formada por una o más capas […]

Máquina de limpieza de pared lateral para molde de curado de neumáticos, del 24 de Julio de 2019, de Lang Yuzer Otomotiv Yan Sanayi ve Ticaret Anonim Sirketi: Una máquina de limpieza para moldes laterales de curado de neumáticos que comprende: una cesta , una base rotacional que está montada dentro de la misma, […]

Composición de caucho curable, del 8 de Mayo de 2019, de Arlanxeo Netherlands B.V: Una composición de caucho que contiene, basándose en partes en peso por 100 partes en peso de caucho (phr): (A) 20 - 50 phr de un copolímero de etileno, al menos […]

Agente de liberación de molde, del 6 de Mayo de 2019, de ILLINOIS TOOL WORKS INC.: Una composición de liberación de molde para forma un recubrimiento en una superficie del molde, comprendiendo la composición un polisiloxano que tiene la fórmula […]

Válvula de ventilación de aire, del 4 de Marzo de 2019, de Wd Racing Oy: Válvula de ventilación de aire para eliminar el aire de un molde de vulcanización de un neumático de vehículo, cuya válvula de ventilación de aire comprende […]