Procedimiento de fabricación de una pala de rotor de una turbina eólica.

Un procedimiento de fabricación de una pala (144) de rotor de turbina (100) eólica,

que comprende: proporcionar un núcleo (120);

aplicar al menos una piel de refuerzo (126) al núcleo, comprendiendo cada piel de refuerzo una estera de fibras de refuerzo para formar un subconjunto de pala (131);

aplicar una membrana microporosa (128) sobre la al menos una piel de refuerzo;

aplicar una película al vacío (138) sobre la membrana microporosa;

introducir una resina polimérica en el núcleo entre el elemento microporoso y la al menos una piel de refuerzo;

infundir la resina a través del núcleo y a través de la al menos una piel de refuerzo mediante la aplicación de un vacío al subconjunto de pala; y

curar de la resina para formar la pala del rotor.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06255504.

Solicitante: GENERAL ELECTRIC COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 1 RIVER ROAD SCHENECTADY, NY 12345 ESTADOS UNIDOS DE AMERICA.

Inventor/es: BAKHUIS,JAN WILLEM, BILLEN,ANDREW, BREUGEL,SJEF, LIVINGSTON,JAMIE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/48 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › e impregnando los refuerzos en el molde cerrado, p. ej, moldeo por transferencia de resina [RTM].

- F03D1/06 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F03 MAQUINAS O MOTORES DE LIQUIDOS; MOTORES DE VIENTO, DE RESORTES, O DE PESOS; PRODUCCION DE ENERGIA MECANICA O DE EMPUJE PROPULSIVO O POR REACCION, NO PREVISTA EN OTRO LUGAR. › F03D MOTORES DE VIENTO. › F03D 1/00 Motores de viento con el eje de rotación dispuesto sustancialmente paralelo al flujo de aire que entra al rotor (su control F03D 7/02). › Rotores.

PDF original: ES-2545074_T3.pdf

Fragmento de la descripción:

Procedimiento de fabricación de una pala de rotor de una turbina eólica La presente invención se refiere, en general, a turbinas eólicas y, más particularmente, a procedimientos de fabricación de palas de rotor de turbinas eólicas que utilizan una membrana microporosa.

Recientemente, las turbinas eólicas han recibido una mayor atención como fuente de energía alternativa ambientalmente segura y relativamente barata. Con este creciente interés, se han realizado esfuerzos considerables para desarrollar turbinas eólicas que sean fiables y eficientes.

En general, una turbina eólica incluye un rotor que tiene múltiples palas. El rotor está montado en una carcasa o góndola, que se coloca en la parte superior de una armadura o torre tubular. Las turbinas eólicas de calidad apta para compañías eléctricas (es decir, las turbinas eólicas diseñadas para proporcionar energía eléctrica a una red de alimentación eléctrica) pueden tener grandes rotores (por ejemplo, de 30 o más metros de diámetro) . Las palas en estos rotores transforman la energía del viento en un par de rotación o fuerza que impulsa uno o más generadores, acoplados giratoriamente al rotor a través de una caja de engranajes o directamente acoplados al rotor. La caja de engranajes, cuando está presente, intensifica la velocidad de giro inherentemente baja del rotor de la turbina para que el generador convierta eficientemente la energía mecánica en energía eléctrica, que se alimenta a una red de alimentación eléctrica.

Las palas de las turbinas eólicas conocidas se fabrican mediante la infusión de una resina en un núcleo envuelto con fibra. Una capa de malla de distribución se utiliza para suministrar resina en el material del núcleo. El frente del flujo de infusión se controla por medio de discontinuaidades en la malla de distribución, que requieren un posicionamiento exacto para los resultados deseados. Además, la malla de distribución se descarta junto con la resina que se retiene en la malla, aproximadamente unos 650 gramos por metro cuadrado.

El documento US2004/0253114 A1 divulga un procedimiento conocido para la fabricación de una pala de turbina eólica.

En un aspecto de acuerdo con la presente invención, se proporciona un procedimiento de fabricación de una pala de rotor de turbina eólica. El procedimiento incluye las etapas de proporcionar un núcleo y aplicar al menos una piel de refuerzo al núcleo para formar un subconjunto de pala. Cada piel de refuerzo está formada a partir de una estera de fibras de refuerzo. El procedimiento también incluye aplicar una membrana microporosa sobre la al menos una piel de refuerzo, aplicar una película al vacío sobre la membrana microporosa, introducir una resina polimérica al núcleo entre el elemento microporoso y la al menos una piel de refuerzo, infundir la resina a través del núcleo y a través de la al menos una piel de refuerzo mediante la aplicación de un vacío al conjunto de pala, y curar la resina para formar la pala del rotor.

En otro aspecto, se proporciona un procedimiento de fabricación de una pala de rotor de turbina eólica. El procedimiento incluye las etapas de proporcionar un núcleo, aplicar por lo menos una piel de refuerzo al núcleo para formar un subconjunto de pala, y posicionar el subconjunto de pala en un molde. Cada piel de refuerzo está formada a partir de una estera de fibras de refuerzo. El procedimiento también incluye aplicar una membrana microporosa sobre la al menos una piel de refuerzo, aplicar una película al vacío sobre la membrana microporosa, introducir una resina polimérica en el núcleo entre el elemento microporoso y la al menos una piel de refuerzo, infundir la resina a través del núcleo y a través de la al menos una piel de refuerzo mediante la aplicación de un vacío al conjunto de pala, y curar la resina para formar la pala de rotor.

Diversos aspectos y realizaciones de la presente invención se describirán ahora en conexión con los dibujos adjuntos, en los cuales:

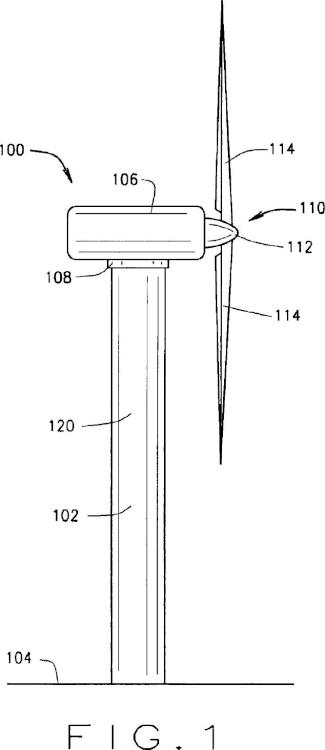

La figura 1 es una ilustración esquemática en alzado lateral de una configuración ejemplar de una turbina eólica.

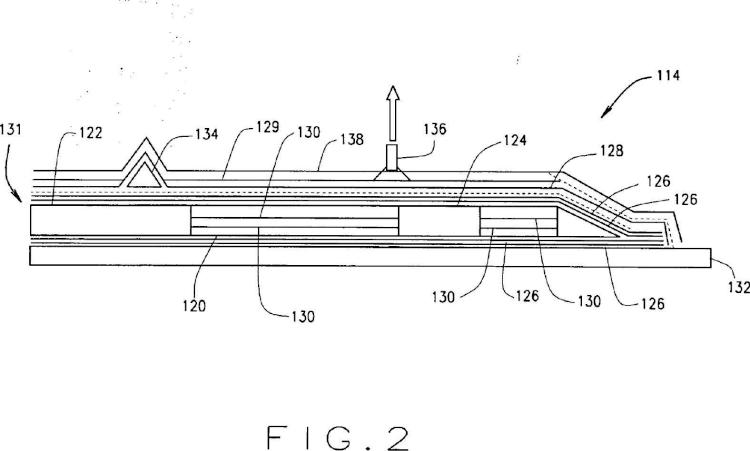

La figura 2 es una ilustración esquemática lateral de la pala de rotor de turbina eólica que se muestra en la figura 1.

Un procedimiento para la fabricación de una pala de rotor de turbina eólica que utiliza una membrana microporosa se describe a continuación en detalle. La membrana microporosa prohíbe el paso de resinas, permitiendo al mismo tiempo que el gas pase a su través. Esto permite aplicar un vacío a toda la pala de rotor en lugar de periféricamente, como en los procesos conocidos. La membrana microporosa facilita también un frente de flujo controlado y elimina cualquier traza de seguimiento del flujo de resina. El tiempo de ciclo junto con el tiempo de trabajo se reduce, junto con una reducción en el coste de los materiales consumibles del proceso. El uso de la membrana microporosa proporciona una mejor calidad de la pala; por ejemplo, un menor contenido de huecos y relaciones optimizadas de fibra de refuerzo y resina.

Haciendo referencia a los dibujos, la figura 1 es una ilustración esquemática en alzado lateral de una turbina eólica 100, tal como, por ejemplo, una turbina eólica de eje horizontal. La turbina eólica 100 incluye una torre 102 que se 2 5

extiende desde una superficie de soporte 104, una góndola 106 montada sobre una bancada 108 de la torre 102, y un rotor 110 acoplado a la góndola 106. El rotor 110 incluye un buje 112 y una pluralidad de palas 114 de rotor acopladas al buje 112. En la realización ejemplar, el rotor 110 incluye tres palas 114 de rotor. En una realización alternativa, el rotor 110 incluye más o menos de tres palas 114 de rotor. En la realización ejemplar, la torre 102 se fabrica a partir de acero tubular e incluye una cavidad 120 que se extiende entre la superficie de soporte 104 y la góndola 106. En una realización alternativa, la torre 102 es una torre de celosía.

Varios componentes de la turbina eólica 100, en la realización ejemplar, están alojados en la góndola 106 encima de la torre 102 de la turbina eólica 100. La altura de la torre 102 se selecciona en base a factores y condiciones conocidas en la técnica. En algunas configuraciones, uno o más microcontroladores en un sistema de control se utilizan para el control general del sistema y de control que incluye la regulación del paso y de la velocidad, la aplicación del eje de alta velocidad y del freno de guiñada, la aplicación de la guiñada y la bomba del motor y la monitorización de fallos. Arquitecturas de control alternativas distribuidas o centralizadas se utilizan en realizaciones alternativas de la turbina eólica 100. En la realización ejemplar, los pasos de las palas 114 se controlan individualmente. El buje 112 y las palas 114 giran juntas con el rotor 110 de la turbina eólica. La rotación del rotor 110 hace que un generador (no mostrado en las figuras) produzca energía eléctrica.

En uso, las palas 114 están colocadas alrededor del buje 112 del rotor para facilitar la rotación del rotor 110 para transferir la energía cinética del viento en energía mecánica utilizable. A medida que el viento golpea en las palas 114, y cuando las palas 114 giran y se someten a fuerzas centrífugas, las palas 114 son sometidas a diversos momentos de flexión. Como tales, las palas 114 se desvían y/o giran de una posición neutra o no desviada a una posición desviada. Por otra parte, un ángulo de paso de las palas 114 se puede cambiar mediante un mecanismo de cabeceo (no mostrado) para facilitar el aumento o la disminución de la velocidad de la pala 114, y para facilitar la reducción del golpeo de la torre 102.

Con referencia también a la figura 2, la pala 114 incluye un núcleo 120 que se forma a partir de una espuma polimérica, madera, y/o un nido de abeja de metal. Un larguero principal 122 y un larguero de extremo 124 están incrustados en el núcleo 120. Ejemplos de espumas poliméricas adecuadas incluyen, pero no se limitan a, espumas de PVC, espumas de poliolefina, espumas epoxi, espumas de poliuretano, espumas de poliisocianurato, y sus mezclas. El núcleo 120 está envuelto con al menos una piel de refuerzo 126. Cada piel de refuerzo 126 se forma a partir de una estera de fibras de refuerzo. Particularmente, la estera es estera tejida de fibras de refuerzo o una estera no tejida de fibras de refuerzo. Ejemplos de fibras de refuerzo adecuadas incluyen, pero no se limitan a, fibras de vidrio, fibras de grafito, fibras de carbono, fibras poliméricas, fibras cerámicas, fibras de aramida, fibras de kenaf, fibras de yute, fibras de lino, fibras de cáñamo, fibras celulósicas, fibras de sisal, fibras de coco y sus mezclas.

Una resina se infunde... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento de fabricación de una pala (144) de rotor de turbina (100) eólica, que comprende:

proporcionar un núcleo (120) ;

aplicar al menos una piel de refuerzo (126) al núcleo, comprendiendo cada piel de refuerzo una estera de 5 fibras de refuerzo para formar un subconjunto de pala (131) ;

aplicar una membrana microporosa (128) sobre la al menos una piel de refuerzo;

aplicar una película al vacío (138) sobre la membrana microporosa;

introducir una resina polimérica en el núcleo entre el elemento microporoso y la al menos una piel de refuerzo;

infundir la resina a través del núcleo y a través de la al menos una piel de refuerzo mediante la aplicación de un vacío al subconjunto de pala; y curar de la resina para formar la pala del rotor.

2. Un procedimiento de acuerdo con la reivindicación 1, en el que la provisión de un núcleo (120) comprende proporcionar un núcleo que comprende una pluralidad de ranuras (130) para permitir que la resina fluya a través del 15 núcleo.

3. Un procedimiento de acuerdo con la reivindicación 1 o la reivindicación 2, en el que las fibras de refuerzo comprenden al menos una de entre fibras de vidrio, fibras de grafito, fibras de carbono, fibras de aramida, fibras cerámicas, fibras de kenaf, fibras de yute, fibras de lino, fibras de cáñamo, fibras celulósicas, fibras de sisal y fibras de coco.

4. Un procedimiento de acuerdo con cualquier reivindicación anterior, que comprende además la aplicación de una capa de material transportador (129) de aire entre la película al vacío (138) y la membrana microporosa (128) .

5. Un procedimiento de acuerdo con cualquier reivindicación anterior, en el que la resina comprende al menos una de resinas de éster de vinilo, resinas epoxi, y resinas de poliéster.

6. Un procedimiento de acuerdo con cualquier reivindicación anterior, en el que el núcleo (120) comprende al menos 25 uno de una espuma polimérica, madera, y un nido de abeja de metal.

7. Un procedimiento de acuerdo con cualquier reivindicación anterior, en el que la membrana microporosa (128) comprende al menos uno de politetrafluoretileno, poliolefina, poliamida, poliéster, polisulfona, poliéter, polímeros acrílicos y metacrílicos, poliestireno, poliuretano, polipropileno, polietileno, y polifenilen sulfona.

8. Un procedimiento de acuerdo con cualquier reivindicación anterior, en el que dicha membrana microporosa (128)

comprende una pluralidad de poros que tienen un diámetro medio de aproximadamente 0, 01 a aproximadamente 10 .

9. Un procedimiento de acuerdo con cualquier reivindicación anterior, en el que dicha membrana microporosa (128) comprende una pluralidad de poros que tienen un diámetro medio de aproximadamente 0, 1 a aproximadamente 5 .

10. Un procedimiento de acuerdo con cualquier reivindicación anterior, en el que la membrana microporosa (128) comprende un material de soporte sobre una superficie.

Patentes similares o relacionadas:

Método y molde para la fabricación de piezas de material compuesto, del 15 de Abril de 2020, de AIRBUS OPERATIONS, S.L: Método para la fabricación de piezas de material compuesto, en el que al menos una primera pieza de material compuesto se une a una segunda […]

Método y dispositivo para la fabricación de plástico reforzado con fibra, del 19 de Febrero de 2020, de TORAY INDUSTRIES, INC.: Un método de producción para un plástico reforzado con fibra, en el que una preforma hecha de un sustrato de fibra de refuerzo y que tiene una forma tridimensional y […]

Proceso para la fabricación de productos de material compuesto empleando un molde con cojinetes, del 19 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Proceso para la fabricación de productos elaborados de materiales compuestos, caracterizado por comprender las siguientes fases operativas: - la disposición de uno […]

Molde elaborado de un material compuesto y proceso para su fabricación, del 12 de Febrero de 2020, de AUTOMOBILI LAMBORGHINI S.P.A.: Molde para la fabricación de productos elaborado de materiales compuestos, en donde el molde comprende al menos una porción funcional (24, […]

Componente compuesto de fibra, del 29 de Enero de 2020, de Sogefi HD Suspensions Germany GmbH: Un componente compuesto de fibra con al menos una sección de resorte y al menos una estructura de transferencia de fuerza , en el que el material compuesto de fibra […]

Componente compuesto de fibra, del 29 de Enero de 2020, de Sogefi HD Suspensions Germany GmbH: Un componente compuesto de fibra con al menos una sección de resorte y al menos una estructura de transferencia de fuerza , en el que el material compuesto de fibra […]

Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, y cuaderna, del 1 de Enero de 2020, de AIRBUS OPERATIONS, S.L: Procedimiento de fabricación de una cuaderna circundante de abertura para un fuselaje de aeronave, comprendiendo el procedimiento las etapas de: […]

Procedimiento en molde abierto para un material compuesto de matriz de poliamida semicristalina reforzada con fibras, a partir de una composición precursora reactiva de prepolímero, del 1 de Enero de 2020, de ARKEMA FRANCE: Procedimiento de fabricación de un material compuesto termoplástico en molde abierto, comprendiendo dicho material fibras de refuerzo y una matriz […]

Método para la producción de un marco con forma de anillo, del 11 de Diciembre de 2019, de Conseil et Technique: Un método para fabricar un marco en forma de anillo hecho de material compuesto, que comprende al menos los siguientes pasos: - deslizar al menos […]