Un método para controlar un destino de calibración de color.

Un método que comprende la etapa de imprimir un destino de calibración con un dispositivo de impresión (1),

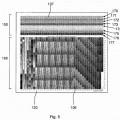

comprendiendo dicho dispositivo de impresión (1) una pluralidad de grupos (4) de cabezales de impresión (5), alimentándose los cabezales de impresión (5) del mismo grupo (4) con tinta del mismo color, comprendiendo el destino de calibración una pluralidad de zonas coloreadas (6; 106) que están destinadas a procesarse posteriormente, comprendiendo además el método las etapas de:

- generar una serie de zonas de control (7; 107) imprimidas por los cabezales de impresión (5) de un grupo (4) con la misma cantidad nominal de la tinta correspondiente, siendo las zonas de control (7; 107) libres de superponerse entre las tintas aplicadas por los diferentes cabezales de impresión (5), imprimiéndose las zonas coloreadas (6; 106) y las zonas de control (7; 107) en un único soporte de impresión (20; 120);

- medir un parámetro de cada zona de control (7; 107);

- comparar los valores medidos de dicho parámetro para evaluar si las zonas de control (7; 107) muestran anomalías de impresión, con el fin de determinar si dichos cabezales de impresión (5) proporcionan unos resultados de impresión uniformes y por lo tanto si se ha imprimido correctamente el destino de calibración, considerando que las zonas coloreadas (6; 106) se han imprimido correctamente cuando las zonas de control (7; 107) no muestren anomalías de impresión;

- procesar, si no se presentan anomalías de impresión, al menos una medición de cada zona coloreada (6; 106) para obtener un descriptor del destino de calibración o un perfil de color del dispositivo de impresión (1).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2012/054792.

Solicitante: MACCARI, ANTONIO.

Nacionalidad solicitante: Italia.

Dirección: Via Bonanno Pisano, 109 56125 Pisa ITALIA.

Inventor/es: Maccari,Antonio.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B41J2/21 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41J MAQUINAS DE ESCRIBIR; MECANISMOS DE IMPRESION SELECTIVA, es decir, MECANISMOS QUE IMPRIMEN DE OTRA MANERA QUE NO SEA POR UTILIZACION DE FORMAS DE IMPRESION; CORRECCION DE ERRORES TIPOGRAFICOS (composición B41B; impresión sobre superficies especiales B41F; marcado para el lavado B41K; raspadores, gomas o dispositivos para borrar B43L 19/00; productos fluidos para corregir errores tipográficos por recubrimiento C09D 10/00; registro en materia de medidas G01; reconocimiento o presentación de datos, marcado de soportes de registro en forma numérica, p. ej. por punzonado, G06K; aparatos de franqueo o aparatos de impresión y entrega de tiquets G07B; conmutadores eléctricos para teclados, en general H01H 13/70, H03K 17/94; codificación en relación con teclados o dispositivos similares, en general H03M 11/00; emisores o receptores para transmisión de información numérica H04L; transmisión o reproducción de imágenes o de dibujos invariables en el tiempo, p. ej. transmisiones en facsímil, H04N 1/00; mecanismos de impresión especialmente adaptados para aparatos, p. ej. para cajas-registradoras, máquinas de pesar, produciendo un registro de su propio funcionamiento, ver las clases apropiadas). › B41J 2/00 Máquinas de escribir o mecanismos de impresión selectiva caracterizados por el procedimiento de impresión o de marcado para el cual son concebidas (montaje, arreglo o disposición de los tipos o de las matrices B41J 1/00; procedimientos de marcado B41M 5/00; estructura o fabricación de las cabezas, p. ej. cabezas de variación de inducción, para el registro por magnetización o desmagnetización de un soporte de registro G11B 5/127; cabezas para la reproducción de información capacitiva G11B 9/07). › para la impresión con varios colores.

- H04N1/407 ELECTRICIDAD. › H04 TECNICA DE LAS COMUNICACIONES ELECTRICAS. › H04N TRANSMISION DE IMAGENES, p. ej. TELEVISION. › H04N 1/00 Exploración, transmisión o reproducción de documentos o similares, p. ej. transmisión facsímil; Sus detalles. › Control o modificación de la graduación de los tonos o de los niveles extremos, p. ej. del nivel de fondo.

- H04N1/60 H04N 1/00 […] › Corrección o control de los colores.

PDF original: ES-2544550_T3.pdf

Fragmento de la descripción:

Un método para controlar un destino de calibración de color

La invención se refiere a un método para controlar un destino de calibración de color para usarse durante un proceso de impresión digital, es decir, para determinar si el destino de calibración se ha imprimido correctamente y por lo tanto puede usarse con éxito para otras operaciones, en particular para generar un descriptor del destino de calibración, es decir, un archivo que contenga información sobre el destino de calibración. El descriptor del destino de calibración está destinado a usarse por un programa para crear imágenes.

La invención se refiere también a un soporte de impresión, específicamente un azulejo de cerámica, en el que se imprime un destino de calibración.

La invención es específicamente adecuada para usarse en el campo de la impresión de artículos de cerámica, en particular, azulejos. Sin embargo, la invención puede usarse también en otros campos, por ejemplo, en el campo de la impresión en papel o en tejidos.

La solicitud de patente internacional WO 2007/135544 divulga un método para generar imágenes a imprimir, en el que los colores de cada imagen a imprimir se obtienen procesando los colores de un destino de calibración anteriormente preparado. El destino de calibración divulgado en el documento WO 2007/135544 se define en el presente documento como "paleta". La paleta está formada por un elemento en forma de plancha sobre el que se imprime una pluralidad de diferentes zonas coloreadas, llamándose dichas zonas coloreadas "manchas".

Con el fin de que el método divulgado en la solicitud de patente internacional WO 2007/135544 pueda producir resultados de buena calidad, las zonas coloreadas de la paleta deben imprimirse correctamente, lo que puede ser difícil de obtener en la impresión digital de azulejos de cerámica.

Para la impresión digital de azulejos de cerámica, se usa normalmente una pluralidad de barras de impresión, bajo las que se hace pasar el azulejo a decorar. Las barras de impresión están dispuestas en una posición estacionaria y cada una de ellas comprende una pluralidad de cabezales de impresión, por ejemplo del tipo de chorro de tinta, combinada de acuerdo con diferentes disposiciones posibles con el fin de garantizar que pueda decorarse toda la anchura del azulejo. Todos los cabezales de impresión de cada barra están configurados para aplicar la misma tinta a los azulejos.

Cada barra de impresión aplica al azulejo una tinta respectiva, que es, en general, diferente de las tintas aplicadas por las otras barras de impresión. A partir de la combinación de las tintas aplicadas por cada barra de impresión, se define la imagen deseada en el azulejo.

Un ejemplo de un dispositivo de impresión para la impresión digital de azulejos de cerámica se divulga en la solicitud de patente internacional WO 00/21760, en el nombre de Tomas Claramonte.

A pesar de los cabezales de impresión de una misma barra que se suministran con la misma tinta, puede ocurrir que los cabezales de la misma barra proporcionen resultados de impresión que difieran entre un cabezal y otro. Esto puede deberse a las dificultades de suministro de tinta, el diferente desgaste de los cabezales, las diferentes tolerancias de trabajo en las partes mecánicas de los cabezales, el control electrónico Incorrecto de uno o más cabezales, o muchos otros factores.

Cualquiera que sea la causa, si los cabezales de Impresión de la misma barra Imprimen con falta de uniformidad entre unos y otros, cuando se Imprime la paleta de colores, las zonas coloreadas se obtienen con colores que no corresponden a los porcentajes de tinta esperados. Por ejemplo, si uno de los cabezales de Impresión de la barra que trabaja con la tinta amarilla aplica cantidades más pequeñas de tinta que las que debería aplicar en teoría, las zonas coloreadas en cuya composición cae la tinta amarilla aplicada por ese cabezal de Impresión, tendrán en la práctica un color diferente del que deberían tener. Esto determina numerosas desventajas en la generación de las Imágenes a Imprimir, que podrían tener un aspecto diferente del deseado por el operador.

El documento US 2009/0015616 divulga un aparato para controlar un mecanismo de inyección de líquido, teniendo el mecanismo una pluralidad de boquillas para eyectar líquido, específicamente tinta. Para cada color de tinta, se proporcionan al menos dos filas de boquillas, que aplican la tinta de ese color específico. El aparato permite la relación de uso de cada boquilla a determinar, sobre la base de parámetros tales como la temperatura de boquilla. Si se detecta que la temperatura de una boquilla en una fila es alta, el aparato decide aplicar un color determinado usando una boquilla de la otra fila.

El documento US 2009/0015616 enseña a Imprimir una pluralidad de patrones de prueba para un color determinado, usando diferentes relaciones de uso de las boquillas que aplican ese color. Las mediciones de los patrones de prueba se usan a continuación para corregir posibles defectos de no uniformidad entre las boquillas que aplican cada color, para una relación de uso determinada.

Aunque el documento US 2009/0015616 se dirige a mejorar la uniformidad de impresión entre las boquillas que aplican el mismo color, el documento US 2009/0015616 no contiene ninguna Indicación relativa al control real de la Impresión resultante. En particular, el documento US 2009/0015616 no contiene ninguna información que pueda ayudar a una persona experta en determinar si un destino de calibración se ha imprimido correctamente y puede usarse con éxito para operaciones posteriores.

El documento US 2009/0034001 se refiere a un dispositivo que comprende una primera unidad de lectura para leer una primera cara de un original y una segunda unidad de lectura para leer una segunda cara del original.

El documento US 2009/0034001 enseña a usar tablas de grises o tablas de colores para corregir una primera lectura de cara y una segunda lectura de cara realizada, respectivamente, por la primera unidad de lectura y la segunda unidad de lectura. Haciéndolo así, es posible afectar la diferencia de color entre la primera cara y la segunda cara en el caso de una Imagen monocromática, o la diferencia de brillo entre la primera cara y la segunda cara en el caso de una Imagen coloreada.

El documento US 2009/0034001 usa tablas de grises o tablas de colores anteriormente preparadas por los dispositivos de Impresión adecuados. La calidad de tales tablas no se controla en el método descrito en el documento US 2009/0034001.

El documento EP 1272574 divulga una composición de tinta que puede usarse para decorar azulejos de cerámica por medio de técnicas de inyección de tinta. El documento EP 1272574 no menciona los destinos de calibración, ya que simplemente enseña cómo Imprimir Imágenes decorativas en los azulejos de cerámica.

Un objeto de la Invención es mejorar la Impresión de los destinos de calibración y, en consecuencia, mejorar los resultados de los procesos de Impresión que usan los destinos de calibración anteriormente mencionados.

Un objeto adicional es permitir a un operador comprobar si un destino de calibración se ha imprimido correctamente y puede usarse con éxito para las operaciones posteriores, por ejemplo, para generar un descriptor del destino.

Otro objeto es identificar rápidamente cualquier falta de uniformidad en el funcionamiento de los cabezales de Impresión de un dispositivo de Impresión digital o cualquier defecto de un soporte de impresión en el que se imprime el destino de calibración.

En un primer aspecto de la Invención, se proporciona un método que comprende la etapa de imprimir un destino de calibración con un dispositivo de impresión, comprendiendo dicho dispositivo de impresión una pluralidad de grupos de cabezales de impresión, alimentándose los cabezales de impresión del mismo grupo con tinta del mismo color, comprendiendo el destino de calibración una pluralidad de zonas coloreadas adecuadas para que se procesen posteriormente, comprendiendo el método además las etapas de:

- generar una serie de zonas de control imprimidas por los cabezales de impresión de un grupo con la misma cantidad nominal de la tinta correspondiente, siendo las zonas de control libres de superponerse entre las tintas aplicadas por los diferentes cabezales de impresión;

- medir un parámetro de cada zona de control;

- comparar los valores medidos de dicho parámetro para evaluar si las zonas de control muestran anomalías de impresión, con el fin de determinar si se ha imprimido correctamente el destino de calibración;

- procesar, si no se presentan anomalías de impresión, al menos una medición... [Seguir leyendo]

Reivindicaciones:

1. Un método que comprende la etapa de imprimir un destino de calibración con un dispositivo de impresión (1), comprendiendo dicho dispositivo de impresión (1) una pluralidad de grupos (4) de cabezales de impresión (5), alimentándose los cabezales de impresión (5) del mismo grupo (4) con tinta del mismo color, comprendiendo el destino de calibración una pluralidad de zonas coloreadas (6; 106) que están destinadas a procesarse posteriormente, comprendiendo además el método las etapas de:

- generar una serie de zonas de control (7; 107) imprimidas por los cabezales de impresión (5) de un grupo (4) con la misma cantidad nominal de la tinta correspondiente, siendo las zonas de control (7; 107) libres de superponerse entre las tintas aplicadas por los diferentes cabezales de impresión (5), imprimiéndose las zonas coloreadas (6; 106) y las zonas de control (7; 107) en un único soporte de impresión (20; 120);

- medir un parámetro de cada zona de control (7; 107);

- comparar los valores medidos de dicho parámetro para evaluar si las zonas de control (7; 107) muestran anomalías de impresión, con el fin de determinar si dichos cabezales de impresión (5) proporcionan unos resultados de impresión uniformes y por lo tanto si se ha imprimido correctamente el destino de calibración, considerando que las zonas coloreadas (6; 106) se han imprimido correctamente cuando las zonas de control (7; 107) no muestren anomalías de impresión;

- procesar, si no se presentan anomalías de impresión, al menos una medición de cada zona coloreada (6; 106) para obtener un descriptor del destino de calibración o un perfil de color del dispositivo de impresión (1).

2. Un método de acuerdo con la reivindicación 1, en el que las zonas de control (7; 107) de la misma serie se colocan una al lado de la otra con el fin de formar una banda de control (70, 71, 72, 73, 74, 75, 76, 77; 170, 171, 172, 173, 174, 175, 176, 177).

3. Un método de acuerdo con la reivindicación 2, en el que los cabezales de impresión (5) del mismo grupo se montan en una barra de impresión (4) con el fin de definir una extensión de impresión máxima (E) a lo largo de la dimensión longitudinal de la barra, teniendo dicha serie (70, 71, 72, 73, 74, 75, 76, 77; 170, 171, 172, 173, 174, 175, 176, 177) una dimensión lineal (L) igual a dicha extensión de impresión máxima (E).

4. Un método de acuerdo con cualquier reivindicación anterior, en el que, durante dicha etapa de generación, los cabezales de impresión (5) de un grupo (4) generan al menos una primera serie de zonas de control (7a) imprimidas con una cantidad nominal preestablecida de tinta y una segunda serie de zonas de control (7b) imprimidas con una cantidad preestablecida adicional de tinta, siendo dicha cantidad preestablecida diferente de dicha cantidad preestablecida adicional.

5. Un método de acuerdo con la reivindicación 4, en el que las zonas de control (7; 107) están agrupadas en una región (50; 150) del soporte de impresión (20; 120), estando dicha región (50; 150) libre de intersecciones con una región adicional (60; 160) del soporte de impresión (20; 120) en la que se agrupan las zonas coloreadas (6; 106).

6. Un método de acuerdo con la reivindicación 4 o 5, en el que el soporte de impresión es un azulejo de cerámica (20; 120).

7. Un método de acuerdo con la reivindicación 6, y que comprende además la etapa de cocer el azulejo de cerámica (20; 120) después de imprimir las zonas coloreadas (6; 106) y las zonas de control (7; 107) y antes de medir dicho parámetro.

8. Un método de acuerdo con cualquier reivindicación anterior, en el que el parámetro que se mide se selecciona de un grupo que comprende: la densidad óptica de las zonas de control, el color de las zonas de control.

9. Un método de acuerdo con cualquier reivindicación anterior, en el que, si están presentes unas anomalías de impresión, se proporciona la etapa de generar una señal de atención.

10. Un método de acuerdo con cualquier reivindicación anterior, en el que, si están presentes las anomalías de impresión, se proporciona la etapa de usar los valores medidos de dicho parámetro para corregir las mediciones del destino de calibración.

11. Un método de acuerdo con cualquier reivindicación anterior, en el que el descriptor del destino de calibración contiene, para cada zona coloreada (6), una fórmula de tintas necesaria para producir dicha zona coloreada (6).

12. Un método de acuerdo con la reivindicación 11, en el que, durante dicha etapa de procesamiento, el descriptor del destino de calibración se actualiza añadiendo, para cada zona coloreada (6), la medición correspondiente.

13. Un método de acuerdo con cualquier reivindicación anterior, en el que el descriptor del destino de calibración se usa por un programa para generar las imágenes a imprimir.

14. Un método de acuerdo con la reivindicación 13, como subordinada a la reivindicación 12, en el que cada color ideal de una imagen ideal a imprimirse se sustituye por un color de una zona coloreada (6), que se ha imprimido y medido, o por un color que tiene una fórmula que se calcula interpolando pares de valores próximos de la fórmula de medición de color/del color, tomada del descriptor del destino de calibración.

15. Un método de acuerdo con una cualquiera de las reivindicaciones 1 a 10, en el que dicho perfil de color del dispositivo de impresión (1) es un perfil ICC.

16. Un soporte de impresión para determinar si una pluralidad de cabezales de Impresión de un dispositivo de 10 Impresión proporcionan resultados de Impresión uniformes, estando el soporte de Impresión conformado

específicamente como un azulejo de cerámica, comprendiendo el soporte de Impresión una superficie sobre la que se Imprimen una pluralidad de zonas coloreadas (6; 106), definiendo las zonas coloreadas (6; 106) un destino de calibración, teniendo el destino de calibración una anchura preestablecida (L1), caracterizado por que en dicha superficie se imprimen adicionalmente una pluralidad de serles (70, 71, 72, 73, 74, 75, 76, 77; 170, 171, 172, 173, 15 174, 175, 176, 177) de zonas de control (7; 107), Imprimiéndose las zonas de control de la misma serle con la misma

cantidad nominal de tinta del mismo color y siendo libres de superponerse entre las tintas aplicadas por los diferentes cabezales de Impresión, extendiéndose cada serle en una reglón del soporte de Impresión que tiene una dimensión lineal (L) Igual a dicha anchura preestablecida (L1).

20 17. Un soporte de impresión de acuerdo con la reivindicación 16, en el que dicha pluralidad de serles de zonas de

control comprende, para cada color de tinta, al menos dos serles de zonas de control Imprimidas con cantidades de tinta que difieren entre una serie de zonas de control y la otra.

18. Un soporte de Impresión de acuerdo con la reivindicación 16 o 17, en el que cada serie de zonas de control (7; 25 107) está conformada como una banda.

Patentes similares o relacionadas:

Calibración de imágenes digitales o vídeo digital obtenidos como escaneos de películas, del 29 de Abril de 2020, de iMetafilm Ltd: Un método de calibración de imágenes digitales o videoclips digitales representativos de imágenes y/o datos almacenados en o con uno o más marcos de […]

Dispositivo de procesamiento de imágenes y método de procesamiento de imágenes, del 24 de Abril de 2019, de MITSUBISHI ELECTRIC CORPORATION: Un dispositivo de procesamiento de imágenes que comprende: una calculadora del histograma de la escala de grises que calcula, con respecto a una señal de imagen que […]

Método, sistema y dispositivo para generar imágenes más naturales, del 28 de Noviembre de 2018, de UNIVERSITAT POMPEU FABRA: Un método para procesar una imagen, comprendiendo el método las siguientes etapas realizadas en un aparato para procesar una imagen: a) recibir una imagen, […]

Nuevo procedimiento para la concepción de clichés utilizables en flexografía, del 17 de Febrero de 2016, de Profil Press: Procedimiento para la confección de un juego de clichés directamente utilizables sobre una prensa de flexografía que integra los valores de trama ajustados de manera […]

Nuevo procedimiento para la concepción de clichés utilizables en flexografía, del 17 de Febrero de 2016, de Profil Press: Procedimiento para la confección de un juego de clichés directamente utilizables sobre una prensa de flexografía que integra los valores de trama ajustados de manera […]

Método de corrección de contorno, dispositivo de procesado de imágenes y dispositivo de visualización, del 14 de Marzo de 2013, de EIZO NANAO CORPORATION: Método de ajuste de bordes para ajustar un borde de una imagen de entrada, que comprende las etapassiguientes:

extraer componentes de borde […]

Método de corrección de contorno, dispositivo de procesado de imágenes y dispositivo de visualización, del 14 de Marzo de 2013, de EIZO NANAO CORPORATION: Método de ajuste de bordes para ajustar un borde de una imagen de entrada, que comprende las etapassiguientes:

extraer componentes de borde […]

CALIBRACION DE MAQUINA DE IMPRIMIR., del 16 de Julio de 2005, de PRIEST, MARK: Método para calibrar una máquina de imprimir controlada por ordenador, para producir copias impresas de una imagen original con una calidad predeterminada, […]

CALIBRACION DE COLOR AMBIENTAL Y OPERATIVA CON LIMITACION DE LA TINTA INTEGRADA EN LA IMPRESION INCREMENTAL., del 1 de Octubre de 2003, de HEWLETT-PACKARD COMPANY, A DELAWARE CORPORATION: Método para la operativa de una impresora incremental con soporte de impresión , comprendiendo dicho método las siguientes etapas: detectar […]

PROCESAMIENTO DE IMAGENES PARA SUPRIMIR LAS CARACTERISTICAS DE OJO ROJO, del 1 de Noviembre de 2007, de PIXOLOGY LIMITED: Método de detección de características de ojo rojo en una imagen digital, que comprende: examinar la saturación y luminancia de los píxeles en la imagen e identificar las […]

PROCESAMIENTO DE IMAGENES PARA SUPRIMIR LAS CARACTERISTICAS DE OJO ROJO, del 1 de Noviembre de 2007, de PIXOLOGY LIMITED: Método de detección de características de ojo rojo en una imagen digital, que comprende: examinar la saturación y luminancia de los píxeles en la imagen e identificar las […]