Tubo flexible enrollado y procedimiento para fabricar un tubo de este tipo.

Tubo flexible (10) de al menos un material en forma de cinta enrollado en forma de hélice,

solapado y, visto en un corte que contiene el eje del tubo, en gran parte conformado de manera ondulada, extendiéndose el material de cinta continuamente de manera axial en dicho corte y presentando en puntos discretos en al menos una cresta de ondulación que discurre en forma de hélice rebajes (12) y/o un estriado, caracterizado por que al menos una cinta está compuesta por el material 1.4521.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E11155781.

Solicitante: NOVELIS DEUTSCHLAND GMBH.

Nacionalidad solicitante: Alemania.

Dirección: Hannoversche Strasse 1 37075 Göttingen ALEMANIA.

Inventor/es: MULLER, CHRISTIAN, MERTENS,BURKHARD.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21C37/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21C FABRICACION DE CHAPAS, ALAMBRES, BARRAS, TUBOS, PERFILES METALICO O PRODUCTOS ANALOGOS SEMIACABADOS POR PROCEDIMIENTOS DISTINTOS AL LAMINADO; OPERACIONES AUXILIARES RELACIONADAS CON EL TRABAJO DE METALES SIN ARRANQUE SUSTANCIAL DE MATERIA. › B21C 37/00 Fabricación de chapas, barras, alambres, tubos, perfiles metálicos,o de productos análogos semiacabados, no prevista en otro lugar; Fabricación de tubos de forma particular. › Fabricación de tubos o de tuberías metálicas con empalme helicoidal.

- F16L11/16 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16L TUBERIAS O TUBOS; EMPALMES U OTROS ACCESORIOS PARA TUBERIAS; SOPORTES PARA TUBOS, CABLES O CONDUCTOS PROTECTORES; MEDIOS DE AISLAMIENTO TERMICO EN GENERAL. › F16L 11/00 Mangas, es decir, tubos flexibles. › compuestas de bandas enrolladas o perfiladas.

PDF original: ES-2497572_T3.pdf

Fragmento de la descripción:

Tubo flexible enrollado y procedimiento para fabricar un tubo de este tipo Campo técnico La invención se refiere a un tubo flexible enrollado y a un procedimiento para fabricar un tubo de este tipo.

Se conocen tubos flexibles, enrollados a partir de un material metálico en forma de cinta, para diversos campos de aplicación, por ejemplo. como tubos de gas de escape de aparatos calefactores de estacionamiento y auxiliares en automóviles. Tubos flexibles que se utilizan al menos por tramos facilitan el montaje y de manera ventajosa pueden compensar tolerancias entre el respectivo aparato y el entomo de montaje en el vehiculo. Puesto que en el negocio de reequipamiento a menudo se desconoce la situación de montaje, se utilizan en este caso en gran parte exdusivamente tubos de gas de escape flexibles. En los casos de aplicación anteriormente descritos, la invención lleva a ventajas, tal como se describe a continuación. A este respecto, tubos de este tipo están expuestos a cargas de temperatura especiales, concretamente debido al medio conducido a través de los mismos, concretamente, por ejemplo, gas de escape. Cargas adicionales resultan a menudo de la situación de montaje especial en la que no se puede evitar el contacto, por ejemplo, con agua salpicada que contiene sal, de modo que se puede producir una corrosión amplia.

Estado de la técnica El documento US 5.222.288 A se refiere a un tubo flexible, enrollado a partir de un material en forma de cinta, que consiste en varias capas y en el que las capas se bloquean entre si mediante la formación de una costura plegada. 25 Diseños similares, denominados en el mismo enganche a modo de botón de presión o cola de milano resultan del documento genérico DE 27 60 262 Cl, del documento DE 27 54 483 A 1 Y del documento US 4. 141. 385 A.

RepresentaCión de la invención La invención se basa en el objetivo de crear un tubo flexible y un procedimiento para fabricar el mismo en el que esté garantizada la unión entre capas individuales enrolladas y que al mismo tiempo esté mejorado con respecto a sus propiedades de corrosión.

Este Objetivo se consigue por un lado mediante el tubo descrito en la reivindicación 1.

Por consiguiente, éste está realizado de al menos un material en forma de cinta enrollado en forma de hélice, solapado y, visto en un corte que contiene el eje del tubo, en gran parte conformado de forma ondulada. El material en forma de cinta está compuesto por el material 1.4521, Y el tubo puede estar enrollado por un lado en dos o más capas. Sin embargo, igualmente es concebible que sólo en los puntos en los que se debe formar una unión entre dos capas consista en varias capas y que por lo demás sólo se forme mediante una capa de material. De manera ventajosa, el material de cinta enrollado se extiende de forma continuamente axial en dicho corte que contiene el eje del tubo. Dicho de otro modo, no está ~curvado hacia atrás~ con respecto a una dirección axial en la que se extiende de forma continua. En particular, el tubo según la invención no presenta costuras plegadas en las que, de cierto modo, el material está doblado sobre si mismo con un radio de flexión de casi cero, es decir, un ángulo de flexión de 45 hasta 1800 para formar un pliegue, tal como está previsto, por ejemplo, en el estado de la técnica anteriormente mencionado. Para asegu rar la ~continuación~ del material en la dirección axial, el material en el pliegue se debe curvar o doblar otra vez de la manera descrita. Sin embargo, flexiones de este tipo en una costura plegada son extremadamente desfavorables, tal como han revelado análisis amplios en los que se basa la invención.

Concretamente, mediante la deformación amplia existen tensiones propias amplias en el material del tubo que pueden generar grietas producidas por tensión. En estas circunstancias, las influencias que actúan sobre el tubo, tal como se describió arriba, concretamente temperaturas elevadas, humedad y/o sal, pueden llevar a una corrosión amplia. Esto se evita de manera ventajosa al evitarse una deformación amplia del material, en particular los ~cambios de dirección" descritos visto en la dirección axial. Más bien, el material de cinta del tubo según la invención 55 se extiende de forma continuamente axial en el corte observado y, por consiguiente, se deforma de manera relativamente poco amplia. La unión necesaria entre capas individuales ylo en los solapamientos se garantiza según la invención por que en al menos una cresta de ondulación que discurre en forma de hélice se forman rebajes ylo un estriado que está previsto en particular de forma transversal a la dirección de enrollamiento. En puntos discretos, la cresta de ondulación se abolla por tanto fundamentalmente en la dirección radial. En ensayos se ha podido comprobar que también mediante esta medida que carga relativamente poco el material, que por tanto disminuye ampliamente la susceptibilidad de corrosión, se puede garantizar la unión necesaria entre las capas individuales. Entre las capas se forma, con un despliegue de fabricación relativamente pequeño, fundamentalmente una muesca cuyo enganche sólo se puede liberar con un esfuerzo relativamente grande, de modo que, de manera ventajosa, las capas quedan bloqueadas entre si durante su uso.

Además, una reducción de las tensiones propias en el tubo lleva de manera ventajosa a que mejore la flexibilidad del

tubo, es decir, el radio de flexión mínimo posible. En particular, el radio de flexión minimo se puede reducir hasta un 70 % de los valores posibles hasta el momento.

Perfeccionamientos preferidos del tubo según la invención están descritos en las reivindicaciones adicionales.

En ensayos amplios con respecto a la resistencia frente a corrosión y la resistencia del tubo según la invención con las condiciones de uso anteriormente descritas han demostrado ser especialmente eficaces las siguientes medidas. Para los rebajes y/o el estriado en la al menos una cresta de onduladón que discu rre en forma de hélice son preferibles distancias de 10º a 20º , en particular de aproximadamente 15º .

Para la resistencia en particular con respecto al bloqueo de las capas de material de cinta entre si han demostrado ser especialmente favorables rebajes con una profundidad de hasta 1, 3 mm y/o de aproximadamente un 6 % del diámetro de tubo exterior.

En los experimentos se determinó además que la resistencia frente a corrosión es especialmente buena cuando el tubo está provisto de un recubrimiento inorgánico de película delgada.

Del mismo modo se pudieron detectar buenas propiedades en un revestimiento de niquel preferiblemente depositado de forma galvánica.

La solución del objetivo anteriormente mencionado se realiza además mediante el procedimiento descrito en la reivindicación 6, sus etapas de procedimiento y formas de realización preferidas que se corresponden con las formas de realización anteriormente descritas del tubo generado de este modo.

Breve descripción de los d·bujos A continuación se explica en más detalle un ejemplo de realización de la invención haciendo referencia a los dibujos. Muestran:

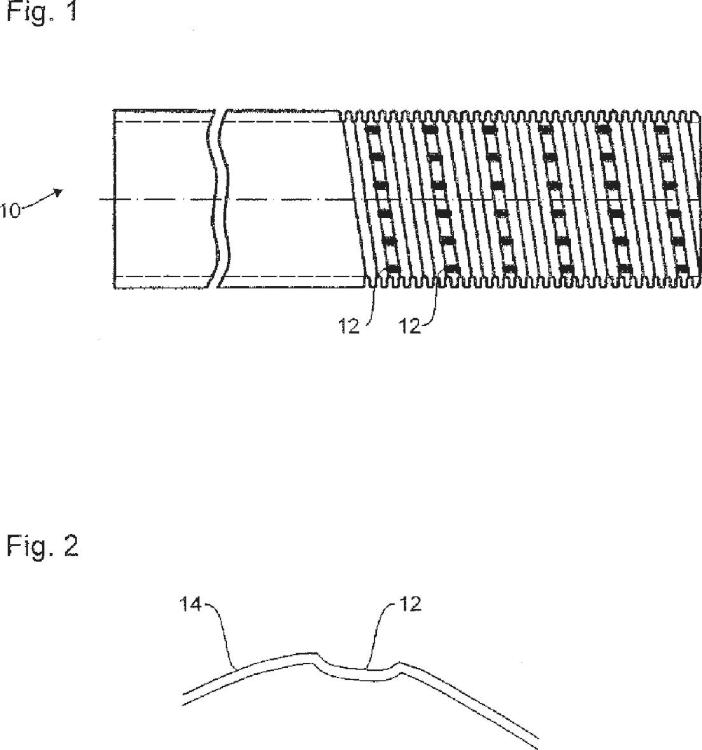

la figura 1 una vista desde arriba del tubo según la invención; y la figura 2 una representación en corte de una cresta de ondulación del tubo según la invención con un rebaje formado dentro del mismo.

Descripción detallada de una forma de realización preferida de la invención Tal como se puede ver en la figura 1, el tubo 10 de material en forma de cinta, enrollado en forma de hélice y de manera solapante, está provisto de paredes onduladas. Esta forma ondulada se puede ver en particular en un corte que contiene el eje del tubo. Además, el material de cinta estriado de este modo se extiende continuamente en la dirección axial, y no están formadas flexiones amplias "hacia atrás" o "sobre si mismo". De este modo, de manera ventajosa las tensiones propias en el material de cinta se mantienen reducidas. La resistencia de las capas solapadas del material de cinta se garantiza mediante rebajes 12 formados en puntos discretos en al menos una cresta de ondulación que discurre en forma de hélice que pueden estar diseñados de la manera anteriormente descrita. En particular están diseñados de forma ovalada en la forma de realización mostrada en la vista desde arriba mostrada.

En la figura 2 se muestra de forma complementaria un rebaje 12 de este tipo en un corte que con respecto a una sección transversal (perpendicular al eje del tubo) está girado con el ángulo de enrollamiento, de modo que se representa el material de cinta 14 a lo largo de una cresta de ondulación. Tal como se describió, se consigue en al menos una cresta de ondulación el bloqueo de las capas individuales... [Seguir leyendo]

Reivindicaciones:

1. Tubo flexible (10) de al menos un material en forma de cinta enrollado en forma de hélice, solapado y, visto en un corte que contiene el eje del tubo, en gran parte conformado de manera ondulada, extendiéndose el material de cinta continuamente de manera axial en dicho corte y presentando en puntos discretos en al menos una cresta de ondulación que discurre en forma de hélice rebajes (12) y/o un estriado, caracterizado por que al menos una cinta está compuesta por el material 1.4521.

2. Tubo flexible según la reivindicación 1, caracterizado por que los rebajes (12) y/o el estriado están configurados 10 con distancias de 10º a 20º , en particular de aproximadamente 15º .

3. Tubo flexible según la reivindicación 1 o 2, caracterizado por que los rebajes (12) y/o el estriado presentan una profundidad de hasta 1, 3 mm y/o de aproximadamente un 6 % del diámetro de tubo exterior.

5. Tubo flexible según una de las reivindicaciones anteriores, caracterizado por que presenta un revestimiento de niquel que preferiblemente está depositado galvánicamente.

6. Procedimiento para fabricar un tubo enrollado en el que al menos un material en forma de cinta se solapa y se ondula, y en el que además al menos una cresta de ondulación que se extiende en forma de hélice se provee de rebajes (12) y/o un estriado, caracterizado por que al menos una cinta está compuesta por el material 1.4521 .

8. Procedimiento según la reivindicación 6 o 7, caracterizado por que los rebajeS (12) y/o el estriado se forman con una profundidad de hasta 1, 3 mm y/o de aproximadamente un 6 % del diámetro de tubo exterior. 30

9. Procedimiento según una de las reivindicaciones 6 a 8, caracterizado por que el tubo (10) se recubre de forma inorgánica con una pelicula delgada.

10. Procedimiento según una de las reivindicaciones 6 a 9, caracterizado por que el tubo (10) se provee de un 35 revestimiento de níquel, preferiblemente mediante una deposición galvánica.

Patentes similares o relacionadas:

Construcción de estructura cónica, del 23 de Octubre de 2019, de Keystone Tower Systems, Inc: Método de formación de una estructura cónica, comprendiendo el método: introducir materia prima en un dispositivo de curvado ; y hacer que la materia […]

Elemento de tubo con un elemento interior y un elemento exterior, del 15 de Mayo de 2019, de Westfalia Metal Hoses GmbH: Elemento de tubo constituido por un elemento interior (IE) y un elemento exterior (AE), en el que - el elemento interior (IE) y el elemento exterior […]

Tubo de gran diámetro de doble pared, uso y procedimiento para la fabricación de un tubo de gran diámetro de doble pared, del 25 de Octubre de 2017, de SMS group GmbH: Tubo de gran diámetro de doble pared con al menos un tubo de acero soldado en espiral como tubo interno y/o como tubo externo , […]

Método de producción de tuberías soldadas con costura helicoidal con geometría tubular optimizada, del 5 de Julio de 2017, de Salzgitter Mannesmann Grossrohr GmbH: Método para la producción de tubos soldados con costura helicoidal con geometría tubular optimizada, en donde se moldea una banda metálica en un tubo ranurado por medio de […]

Recipiente, fabricado a partir de una banda de chapa curvada en forma helicoidal, del 12 de Octubre de 2016, de LIPP, XAVER: Recipiente , fabricado a partir de una banda de chapa de una capa, curvada en forma helicoidal, en el que, - en la zona marginal superior o en la zona […]

PROCEDIMIENTO Y DISPOSITIVO PARA LA FABRICACION DE TUBOS SOLDADOS DE COSTURA EN ESPIRAL DE ACERO EN FLEJE CALIENTE., del 1 de Diciembre de 2006, de MANNESMANNRIHREN-WERKE AG: Procedimiento para la fabricación de tubos soldados de costura en espiral de acero en fleje caliente, en la zona de dimensión de 400 3.050 mm de diámetro exterior y un […]

PROCEDIMIENTO Y DISPOSITIVO DE FABRICACION DE UN TUBO FLEXIBLE SOLDADO ESTANCO AL GAS., del 1 de Septiembre de 2006, de OLIMPIA 80 SRL: Un aparato para formar un tubo (T) que comprende_ - dispositivos de alimentación para alimentar una tira de hoja metálica a un dispositivo de ondulación para […]

APARATO Y PROCEDIMIENTO PARA FABRICACION DE CONDUCTOS EN ESPIRAL, del 11 de Diciembre de 2009, de JINWOONG TECHNOLOGY: Un aparato para fabricación de un conducto espiral que comprende: un primer conjunto de rodillo de formación de bordes para formar partes dobladas doblemente […]

APARATO Y PROCEDIMIENTO PARA FABRICACION DE CONDUCTOS EN ESPIRAL, del 11 de Diciembre de 2009, de JINWOONG TECHNOLOGY: Un aparato para fabricación de un conducto espiral que comprende: un primer conjunto de rodillo de formación de bordes para formar partes dobladas doblemente […]