Tubo de pirólisis helicoidal.

Un horno (10) de craqueo con al menos un tubo (30) de pirólisis que pasa a través del horno,

en el que el tubo (30) de pirólisis está formado de manera que tiene al menos una parte cuya línea central se curva en tres dimensiones de manera que sea helicoidal, en el que la amplitud de la línea central helicoidal es menor o igual que la mitad del diámetro interno de la parte de tubo, para proporcionar una línea de visión a lo largo del lumen de la parte de tubo, en el que la curvatura de la línea central varía a lo largo de la longitud de la parte de tubo (30) de pirólisis.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/GB2007/000849.

Solicitante: TECHNIP FRANCE S.A.S.

Nacionalidad solicitante: Francia.

Dirección: 6-8 ALLEE DE L'ARCHE FAUBOURG DE L'ARCHE ZAC DANTON 92400 COURBEVOIE FRANCIA.

Inventor/es: CARO,COLIN GERALD, BIRCH,PHILIP LLOYD, TALLIS,WILLIAM.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J8/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › en reactores tubulares; las partículas sólidas están dispuestas en tubos.

- C10G9/16 QUIMICA; METALURGIA. › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10G CRACKING DE LOS ACEITES DE HIDROCARBUROS; PRODUCCION DE MEZCLAS DE HIDROCARBUROS LIQUIDOS, p. ej. POR HIDROGENACION DESTRUCTIVA, POR OLIGOMERIZACION, POR POLIMERIZACION (cracking para la producción de hidrógeno o de gas de síntesis C01B; cracking que produce hidrocarburos gaseosos que producen a su vez, hidrocarburos individuales o sus mezclas de composición definida o especificada C07C; cracking que produce coque C10B ); RECUPERACION DE ACEITES DE HIDROCARBUROS A PARTIR DE ESQUISTOS, DE ARENA PETROLIFERA O GASES; REFINO DE MEZCLAS COMPUESTAS PRINCIPALMENTE DE HIDROCARBUROS; REFORMADO DE NAFTA; CERAS MINERALES. › C10G 9/00 Cracking térmico no catalítico, en ausencia de hidrógeno, de aceites de hidrocarburos. › Prevención o eliminación de incrustaciones.

- C10G9/20 C10G 9/00 […] › Hornos de tubos.

- F17D1/04 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F17 ALMACENAMIENTO O DISTRIBUCION DE GASES O LIQUIDOS. › F17D SISTEMAS DE CANALIZACIONES; TUBERIAS (distribución de agua E03B; bombas o compresores F04; dinámica de fluidos F15D; válvulas o dispositivos similares F16K; tuberías, tendido de tuberías, soportes, juntas, bifurcaciones, reparaciones, trabajos en el conjunto de la conducción, accesorios, F16L; purgadores de agua o dispositivos similares F16T; cables eléctricos en un fluido bajo presión H01B 9/06). › F17D 1/00 Sistemas de canalizaciones (transporte de artículos o materiales por canalizaciones mediante un fluido como transportador B65G 51/00, B65G 53/00; aparatos para distribuir, trasvasar o suministrar líquidos B67D; aparatos o dispositivos para trasvasar los líquidos desde los tanques de almacenamiento a granel o desde los depósitos hasta vehículos o hasta recipientes transportables, p. ej. para la venta al por menor, B67D 7/00; transporte de materiales excavados mediante dragado o desplazamientos de tierra a través de una tubería E02F 7/10; sistemas de alcantarillas E03F 3/00; aislamiento térmico de canalizaciones F16L 59/00; sistemas de calefacción central F24D). › para distribución de gases.

PDF original: ES-2521641_T3.pdf

Fragmento de la descripción:

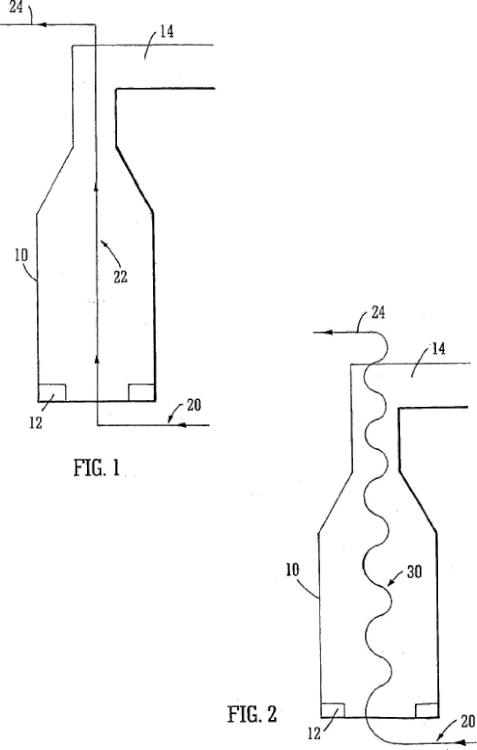

Tubo de pirólisis helicoidal La presente invención se refiere a una tubería y, más particularmente, a una tubería para su uso en hornos de craqueo. La tubería puede tener una geometría particular. La invención se extiende también a diversos usos diferentes de la tubería con esta geometría particular.

Los hornos de craqueo se usan particularmente en la producción de etileno. En el procedimiento de craqueo con vapor para etileno, una materia prima basada en hidrocarburos es diluida con vapor y, a continuación, es calentada rápidamente a una temperatura alta haciéndola pasar a través de tubos (normalmente denominados "bobinas de horno") en un horno. La alta temperatura descompone la materia prima basada en hidrocarburos. La corriente de salida, que contiene una amplia mezcla de hidrocarburos de las reacciones de pirólisis en los tubos de pirólisis más componentes no reaccionados de la materia prima, es desactivada a continuación para prevenir la recombinación de los productos. A continuación, la corriente enfriada puede ser procesada a través de una serie de operaciones de destilación y otras operaciones de separación en las que los diferentes productos de la operación de craqueo se separan.

Los hornos de craqueo conocidos adolecen de una serie de problemas. Debido al tiempo de residencia muy bajo de la materia prima y al vapor que fluye a través de los tubos en el horno (unas pocas décimas de segundo) , el horno y los tubos deben mantenerse a una temperatura muy alta para conseguir el calentamiento rápido necesario para conseguir la pirólisis. De esta manera, es necesaria una gran cantidad de combustible para encender el horno.

Además, la temperatura muy alta de los tubos en el horno conduce a la deposición de coque en el interior de los tubos. Esta acumulación de coque es particularmente inoportuna, ya que la presencia de una capa de coque en el interior del tubo reduce la transferencia de calor desde el horno a la materia prima y, de esta manera, afecta al rendimiento. También aumenta la caída de presión en el tubo de pirólisis, aunque, generalmente, este factor se considera que es menos importante que el efecto sobre la transferencia de calor.

Si la deposición de coque es suficientemente severa, normalmente es necesario interrumpir periódicamente el funcionamiento de un horno (normalmente cada 20 a 60 días) para permitir la eliminación de coque de los tubos (por ejemplo, mediante limpieza con vapor) . Debido a que cada horno representa una gran inversión de capital, es deseable mantener dicho un tiempo de inactividad a un mínimo.

El documento AU 7771875 describe un horno de craqueo con un tubo de horno helicoidal.

El documento WO 2004/083705 describe un tubo con una parte helicoidal con una curvatura variable.

Según la invención, se proporciona un horno de craqueo según se define en la reivindicación 1.

Se ha encontrado que cuando el fluido fluye a través de una parte del tubo cuya línea centra se curva en tres dimensiones, forma "remolinos" a lo largo de la tubería (es decir, un componente de su movimiento es alrededor de la línea central del tubo) . Este "flujo vorticial" tiene una serie de ventajas sobre el flujo convencional.

Con un flujo vorticial, se produce un mezclado mejorado a lo largo de la sección transversal del tubo. Además, como resultado de este mezclado, el perfil de velocidad del flujo a través de la tubería es más uniforme (o más romo) de lo que sería con el flujo en una tubería convencional, en el que el fluido vorticial tiende a actuar como un punzón, limpiando las paredes de tubo. Además, la velocidad del flujo cerca de la pared de la tubería es mayor en comparación con una tubería recta, proporcionando un menor espesor de capa límite, lo cual, a su vez, mejora la transferencia de calor desde las paredes del tubo al fluido en el interior de la tubería.

El mezclado mejorado es de particular relevancia cuando se aplica a una tubería de pirólisis en un horno, ya que proporciona masa, impulso y transferencia de calor considerables en el fluido en el interior del núcleo del flujo y entre el fluido en las paredes del tubo y el fluido en el interior del núcleo. De esta manera, se produce una transferencia de calor mejorada desde la pared del tubo de pirólisis a la materia prima que fluye en su interior. Esta transferencia de calor mejorada permite conseguir mayores rendimientos del producto final, o permitiría conseguir los mismos rendimientos con un menor consumo de combustible por parte del horno. Esta transferencia de calor mejorada también aumenta efectivamente la capacidad del horno en circunstancias en las que, como es frecuentemente el caso, la transferencia de calor es el factor que limita la capacidad del horno.

Además, el flujo vorticial puede reducir la acumulación de coque. La transferencia de calor mejorada indicada anteriormente permite que la reacción de pirólisis sea llevada a cabo con una temperatura más baja de la pared del tubo de pirólisis, y esta menor temperatura conducirá a una menor acumulación de coque. Además, la mayor velocidad del flujo cerca de la pared reduce la posibilidad de acumulación de coque (ya que es más probable que el coque sea arrastrado por el flujo vorticial) y tenderá también a eliminar cualquier coque que haya sido depositado 2 10

sobre la pared del tubo. Debido a que una disminución de la acumulación de coque aumentará la cantidad de tiempo durante la cual el horno puede ser usado antes de requerir un procedimiento de eliminación de coque y, de esta manera, aumentará la productividad del horno, el uso del flujo vorticial en el tubo de pirólisis puede ser extremadamente importante.

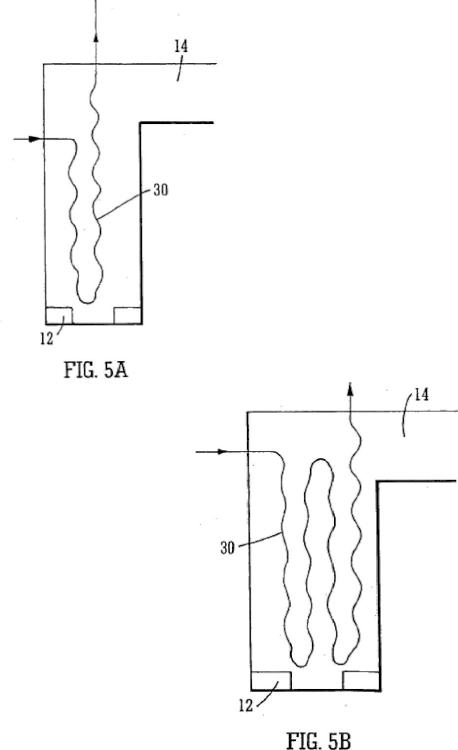

La curvatura varía a lo largo de la longitud de la parte de tubo de pirólisis. Por ejemplo, la parte de tubo puede tener una pluralidad de partes, en el que cada parte tiene una curvatura helicoidal diferente. Una curvatura variable permite que las condiciones de flujo sean variadas a lo largo del tubo. Por ejemplo, puede ser deseable que las condiciones de flujo en el tubo en el punto en el punto en el que entra en el horno (donde la materia prima está relativamente fría y no ha sido craqueada) difieran de las condiciones de flujo en el punto en el que el tubo sale del horno (donde la materia prima ha sido craqueada y está relativamente caliente) . El uso de una curvatura diferente permite variar las condiciones de flujo.

Una curvatura variable permite también que la parte de tubo de pirólisis tenga un buen rendimiento en una amplia gama de condiciones de flujo. Las condiciones de flujo pueden variar, por ejemplo en base al tipo de materia prima, en el que diferentes tipos tienen densidades, viscosidades, etc., diferentes. Sería posible optimizar las características de la parte de tubo para un conjunto particular de condiciones de flujo, para conseguir los mejores resultados posibles; sin embargo, si las condiciones de flujo variaran con respecto a ese conjunto particular, la parte de tubo puede comportarse de manera sub-óptima. En contraste, si la curvatura varía a lo largo de la longitud de la parte de tubo, entonces es probable que alguna región de la misma tendrá un buen comportamiento para un conjunto determinado de condiciones de flujo (incluso si otras regiones tienen un menor rendimiento) , y esto debería permitir el uso de la parte de tubo en una gama más amplia de condiciones de flujo.

La parte de tubo está formada como una hélice de baja amplitud. "Hélice de baja amplitud" se refiere a que la parte está formada de manera que su línea central sigue una trayectoria sustancialmente helicoidal, y que la amplitud de la hélice es igual o menor que la mitad del diámetro interno de la sección.

De esta manera, un tubo formado como una hélice de baja amplitud es particularmente ventajoso, ya que proporciona las ventajas del flujo vorticial, pero no ocupa un volumen mucho mayor que un tubo recto y, por lo tanto, puede ser usado en lugar de un tubo recto. Esto es particularmente útil si los tubos van a ser usados en el reacondicionamiento de un horno existente con tubos rectos, ya que los tubos rectos pueden ser sustituidos simplemente por tubos helicoidales de baja amplitud.

Una tubería que tiene una geometría helicoidal de baja amplitud de este tipo puede ser usada en un gran número de aplicaciones, además de en los tubos de pirólisis en hornos de craqueo, y varios de estos usos y las ventajas que pueden obtenerse mediante el uso de la geometría helicoidal de baja amplitud se describirán más adelante.

Preferiblemente, la superficie interior del tubo de pirólisis es substancialmente lisa y, por ejemplo, puede estar revestida con un revestimiento de baja fricción, en el que dichos revestimientos son conocidos... [Seguir leyendo]

Reivindicaciones:

1. Un horno (1) de craqueo con al menos un tubo (3) de pirólisis que pasa a través del horno, en el que el tubo (3) de pirólisis está formado de manera que tiene al menos una parte cuya línea central se curva en tres dimensiones de manera que sea helicoidal, en el que la amplitud de la línea central helicoidal es menor o igual que

la mitad del diámetro interno de la parte de tubo, para proporcionar una línea de visión a lo largo del lumen de la parte de tubo, en el que la curvatura de la línea central varía a lo largo de la longitud de la parte de tubo (3) de pirólisis.

2. Horno (1) de craqueo según la reivindicación 1, que tiene una parte con una curvatura helicoidal que proporciona ciertas condiciones de flujo donde el tubo entra en el horno (1), y una parte con una curvatura

helicoidal que proporciona diferentes condiciones de flujo donde el tubo sale del horno (1).

3. Horno (1) de craqueo según la reivindicación 1 o 2, en el que la superficie interior del tubo (3) de pirólisis es sustancialmente lisa, sin características superficiales, tales como estrías.

4. Horno (1) de craqueo según cualquiera de las reivindicaciones anteriores, en el que el área de sección transversal de la parte (3) de tubo varía a lo largo de su longitud.

5. Horno (1) de craqueo según cualquiera de las reivindicaciones anteriores, en el que solo parte del tubo de

pirólisis tiene una línea central curvada.

6. Horno (1) de craqueo según la reivindicación 5, en el que el tubo (3) de pirólisis tiene forma de "U" con una pata recta y una pata con una línea central que se curva en tres dimensiones, en el que las dos patas están unidas por una curva 2D.

Patentes similares o relacionadas:

Reactor tubular modificado y procedimiento para efectuar reacciones catalíticas que implican intercambios térmicos en el que se usa, del 1 de Julio de 2020, de SAIPEM S.P.A.: Procedimiento para efectuar reacciones exotérmicas catalíticas en fase líquida que implican intercambios térmicos, siendo dichas reacciones reacciones […]

Reactor de haz tubular para la realización de reacciones de fase gaseosa catalíticas, del 3 de Junio de 2020, de MAN Energy Solutions SE: Reactor de haz tubular para la realización de reacciones de fase gaseosa catalíticas, en particular, de reacciones de metanización, con un haz de tubos de reacción […]

Método para reducir la propagación de la temperatura en un reformador, del 15 de Abril de 2020, de TECHNIP FRANCE: El método para calentar un gas del proceso en un reformador de encendido superior o inferior que comprende dos carriles exteriores de tubos del reformador […]

Dispositivo de monitorización, método de instalación y aparato, del 1 de Abril de 2020, de JOHNSON MATTHEY PLC: Un metodo para instalar un dispositivo de monitorizacion con la carga simultanea de un catalizador en particulas en un tubo de catalizador vertical que comprende: (i) introducir […]

Método y sistema para la producción de hidrógeno, del 11 de Marzo de 2020, de Stamicarbon B.V. acting under the name of MT Innovation Center: Un proceso para la producción de hidrógeno en un sistema de reactor que comprende una zona de reacción de reformado con vapor que comprende un catalizador […]

Reactor y procedimiento para la fabricación de fosgeno, del 20 de Noviembre de 2019, de BASF SE: Reactor cilindrico para la fabricacion de fosgeno mediante la reaccion de monoxido de carbono y cloro en fase gaseosa, en presencia […]

Reformador con vapor, del 14 de Agosto de 2019, de Nuvera Fuel Cells, LLC: Un reformador con vapor para la producción de un reformado de hidrógeno, que comprende: una concha que tiene una cavidad y una fuente de calor […]

Método para la oxidación catalítica en fase de vapor, del 31 de Julio de 2019, de MITSUBISHI CHEMICAL CORPORATION: Método para la oxidación catalítica en fase de vapor para obtener un gas producto de reacción usando un reactor del tipo de intercambiador de calor multitubular […]

Método para la oxidación catalítica en fase de vapor, del 31 de Julio de 2019, de MITSUBISHI CHEMICAL CORPORATION: Método para la oxidación catalítica en fase de vapor para obtener un gas producto de reacción usando un reactor del tipo de intercambiador de calor multitubular […]