Procedimiento de tratamiento de una pieza tal como un piñón.

Procedimiento de fabricación de una piñón dentado de acero con una fase de endurecimiento de zonas superficiales,

caracterizado por el hecho de que comprende la realización de una pieza en bruto de la pieza con zonas que hay que endurecer, y después las etapas sucesivas

de cementación, yendo seguida esta etapa de cementación de un enfriamiento sin temple,

de calentamiento localizado por inducción por al menos un generador de corriente de media o baja frecuencia, aplicado en toda la profundidad de los dientes del piñón, hasta la temperatura de austenización del acero, y de temple.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2012/050602.

Solicitante: HISPANO SUIZA.

Nacionalidad solicitante: Francia.

Dirección: 18 boulevard Louis Seguin 92707 Colombes Cedex FRANCIA.

Inventor/es: ENGHELS,FLORENCE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21D1/06 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › C21D 1/00 Métodos o dispositivos generales para tratamientos térmicos, p. ej. recocido, endurecido, temple o revenido. › Endurecido de la superficie.

- C21D1/10 C21D 1/00 […] › por inducción eléctrica.

- C21D1/42 C21D 1/00 […] › Calentamiento por inducción.

- C21D9/32 C21D […] › C21D 9/00 Tratamiento térmico, p. ej. recocido, endurecido, revenido, temple, adaptado para artículos particulares; Sus hornos. › para ruedas de engranaje, para ruedas helicoidales o similares.

- C23C8/22 C […] › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 8/00 Difusión en estado sólido solamente de elementos no metálicos en la capa superficial de materiales metálicos (difusión del silicio C23C 10/00 ); Tratamiento químico de la superficie por reacción del material metálico de la superficie y un gas reactivo, quedando en el revestimiento productos de la reacción, p. ej. revestimiento de conversión, pasivación de metales (C23C 14/00 tiene prioridad). › de la capa superficial de materiales ferrosos.

- C23C8/32 C23C 8/00 […] › de la capa superficial de materiales ferrosos.

- C23C8/80 C23C 8/00 […] › Tratamiento posterior.

PDF original: ES-2532719_T3.pdf

Fragmento de la descripción:

Procedimiento de tratamiento de una pieza tal como un piñón Ã?mbito de la invención La presente invención concierne al ámbito del tratamiento de piezas metálicas de acero a fin de hacerlas más resistentes a los esfuerzos a los cuales son sometidas durante su utilización. Ésta concierne especialmente al tratamiento de piñones.

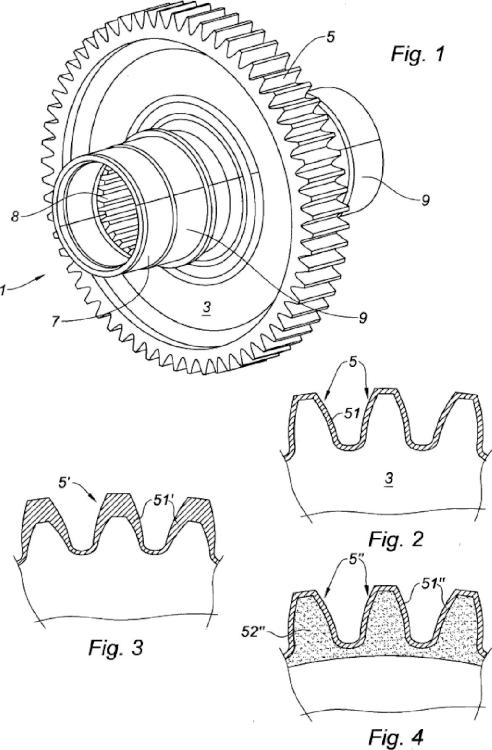

Estado de la técnica Un piñón del que un ejemplo de realización está representado en la figura 1 es una pieza mecánica de transmisión de esfuerzos en rotación. El piñón 1 representado en la figura comprende un disco 3 en cuya periferia están formados dientes 5. El disco 3 está prolongado axialmente por superficies cilíndricas 7 que forman el fuste y que pueden comprender acanaladuras externas o internas 8 y asientos de rodamiento 9 externos. Estas zonas están en contacto con otras piezas de un conjunto mecánico: los dientes 5 con los dientes de otro piñón, los asientos de rodamiento con anillos interiores de rodamiento y las acanaladuras con acanaladuras correspondientes por ejemplo de un árbol de transmisión. Los esfuerzos son transmitidos a través de estas zonas que de esta manera son sometidas a las tensiones más importantes. Para reforzar su resistencia al desgaste están previstos generalmente tratamientos de endurecimiento.

El tratamiento de las zonas anteriores es generalmente un tratamiento de endurecimiento superficial y destinado a mejorar la dureza por tanto el deslizamiento así como la duración de la vida útil de la pieza.

El tratamiento de las otras zonas de la pieza es facultativo o en algunos casos debe ser evitado cuando sea necesario conservar ciertas zonas de superficie no endurecidas. Éste es el caso de los fileteados, de las zonas delgadas, de las zonas destinadas a la soldadura o también de los discos grandes de piñones solicitados a flexión. Es también necesario conservar una resiliencia apropiada del material que constituye el núcleo de la pieza.

Para llegar a este resultado, un medio conocido consiste en realizar una pieza en bruto de acero débilmente aleado, con una tasa de carbono comprendida entre el 0, 10% y el 0, 20%, proceder a un enriquecimiento superficial en carbono de la pieza en bruto por cementación en atmósfera gaseosa apropiada a una temperatura de 900 º C-935 º C, y después proceder a un temple de toda la pieza por gases, aceite o agua con aditivos.

Se obtiene así una pieza templada hasta el núcleo de un material débilmente aleado en carbono y con una superficie fuertemente enriquecida en carbono. La pieza presenta un gradiente de dureza de la superficie hacia el núcleo del material.

Esta técnica presenta la ventaja de poder ser adaptada a cualquier pieza y de dar buenos resultados. Sin embargo, ésta necesita un tiempo de tratamiento que puede ser largo. Y el programa de fabricación es generalmente complejo en la medida en que haya que prever la realización de protecciones por cobreado electrolítico â?" que necesitan operaciones de cobreado y descobreado â?" o por " mecanizado duro " que necesita mecanizados largos y caros. Además, necesitando este procedimiento un temple de toda la pieza, habrá que prever una deformación de toda la pieza y habrá que realizar retoques en el mecanizado en numerosas zonas de la pieza. Asimismo, hay que prever un mecanizado por rectificación, en las zonas funcionales endurecidas, como los dientes o las acanaladuras.

Otro medio conocido es el temple de contorno por inducción. Para esto, se emplea como material de base un acero con una tasa de carbono más elevada que en la técnica anterior, superior al 0, 4%. Por ejemplo, la pieza en bruto es realizada de aleación de referencia 60Cr4 cuya tasa de carbono va del 0, 56% al 0, 64%. La realización de la pieza en bruto comprende especialmente el mecanizado de los dientes. Después, se realiza un temple selectivo por inducción. Esta operación consiste en calentar únicamente las zonas que hay que endurecer por un medio de calentamiento por inducción dispuesto a lo largo del contorno de la pieza y proceder a un temple. De esta manera, con un temple de contorno se obtiene así una pieza templada en superficie y no templada en el núcleo. Como la pieza no es sometida a ningún tratamiento de cementación, la tasa de carbono no cambia por el tratamiento y permanece la misma en el núcleo y en superficie.

Este procedimiento es de puesta en práctica rápida, no necesita protección y el mecanizado duro se limita al acabado o la rectificación de las zonas endurecidas. Por el temple selectivo, no se induce deformación de las zonas no endurecidas. Sin embargo, éste presenta el inconveniente de no dar siempre buenos resultados y de ser de puesta a punto difícil. Por una parte, es necesario poner en práctica generadores de alta frecuencia que son caros y, por otra es necesario fabricar un utillaje específico por pieza y por zona que haya que tratar, de donde un coste de inversión elevado.

Los documentos EP 1980630 A1, EP 1876256 A1, JP-A-08311607 y US 2009/0266449 A1 divulgan procedimientos de fabricación de los piñones dentados carburados y templados.

Objeto de la invención

La presente invención tiene por objeto un procedimiento que no presente los inconvenientes de los procedimientos de la técnica anterior.

La invención tiene así por primer objeto un procedimiento que permita obtener un endurecimiento superficial de las zonas de contacto que mejore el deslizamiento y la duración de la vida útil.

La invención tiene igualmente por objeto un tratamiento de endurecimiento en una profundidad del orden del milímetro para transmitir las cargas de funcionamiento, especialmente de los dientes en un piñón.

La invención tiene igualmente por objeto un procedimiento que evite endurecer hasta el núcleo la pieza para conservar la resiliencia.

La invención finalmente tiene por objeto la realización de una pieza que presente zonas no endurecidas.

De acuerdo con la invención, según la reivindicación 1, estos objetivos se logran con un procedimiento de fabricación de una pieza metálica de acero con endurecimiento de zonas superficiales caracterizado por el hecho de que éste comprende, a partir de una pieza en bruto de la pieza, las etapas sucesivas de cementación seguida de un enfriamiento sin temple, de calentamiento por inducción de las citadas zonas hasta la temperatura de austenización del acero, y de temple.

Por el enriquecimiento superficial en carbono y el temple selectivo de las zonas que hay que endurecer, se combina a la vez la conservación de las propiedades de superficie de las zonas cementadas y la simplificación del programa de tratamiento térmico. Además, por el temple selectivo, se evitan las deformaciones de la totalidad de la pieza y se simplifica el programa compuesto de las etapas de mecanizado. En efecto, el programa de la invención no impone " mecanizado duro ", es decir de las zonas no funcionales cuya dureza sea elevada tras la cementación y un temple. No es necesaria ninguna protección que obligue a operaciones de cobreado de una parte antes del tratamiento térmico y después a operaciones de descobreado tras las operaciones de tratamiento térmico.

De acuerdo con otra característica, el material es un acero cuyo contenido en carbono sea de al menos el 0, 3%.

El acero utilizado, por el hecho de que el núcleo no queda templado, se mantiene resiliente al tiempo que por la cementación permite su enriquecimiento hasta una tasa suficiente para impartir la dureza buscada. Así, de acuerdo con otra característica, la tasa de carbono superficial es de al menos el 0, 7%.

La invención se aplica a la fabricación de un piñón. El calentamiento por inducción de la pieza en bruto es aplicado entonces en toda la profundidad de los dientes. Una ventaja del temple de inducción de " todo el diente " es que éste es fácil de poner en práctica, porque entonces no es necesario aplicar el calentamiento con una precisión particular, al contrario de un temple de contorno.

El procedimiento permite así realizar piñones cuya dureza de superficie sea de al menos 680 HV, y la dureza en el núcleo esté comprendida entre 100 HB y 400 HB.

Breve descripción de las figuras Se describe ahora más en detalle la invención refiriéndose a los dibujos anejos, en los cuales:

La figura 1 es una representación de un piñón con sus diferentes zonas que hay que endurecer;

La figura 2 muestra esquemáticamente en corte la estructura de los dientes de un piñón tras la cementación y el temple de toda la pieza;

La figura 3 muestra esquemáticamente en corte la estructura de los dientes de un piñón después del temple denominado de contorno;

La figura 4 muestra esquemáticamente... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento de fabricación de una piñón dentado de acero con una fase de endurecimiento de zonas superficiales, caracterizado por el hecho de que comprende la realización de una pieza en bruto de la pieza con zonas que hay que endurecer, y después las etapas sucesivas de cementación, yendo seguida esta etapa de cementación de un enfriamiento sin temple, de calentamiento localizado por inducción por al menos un generador de corriente de media o baja frecuencia, aplicado en toda la profundidad de los dientes del piñón, hasta la temperatura de austenización del acero, y de temple.

2. Procedimiento de acuerdo con la reivindicación precedente, según el cual el material es un acero cuyo contenido 10 de carbono es de al menos el 0, 3%.

3. Procedimiento de acuerdo con una de las reivindicaciones precedentes, según el cual la pieza es cementada de manera que la tasa de carbono en superficie sea de al menos el 0, 8%.

4. Piñón obtenido de acuerdo con el procedimiento de una de las reivindicaciones precedentes en el que la dureza

en superficie de los piñones cementados, calentados por inducción de todo el diente, y templados es de al menos 15 680 HV.

5. Piñón de acuerdo con la reivindicación precedente en el que la dureza de las zonas (52â??) templadas pero no cementadas es de al menos 450 HB.

6. Piñón de acuerdo con la reivindicación precedente en el que la dureza del material de base no templado es una dureza comprendida entre 100 HB y 400 HB.

Patentes similares o relacionadas:

Acero para la fabricación de piezas cementadas, pieza cementada realizada con este acero y su procedimiento de fabricación, del 11 de Marzo de 2020, de Ascometal France Holding SAS: Trépano de perforación cementado de acero, caracterizado porque el trépano de perforación es de un acero cuya composición, en porcentajes […]

Aleación de acero y componente que comprende tal aleación de acero, del 1 de Enero de 2020, de Erasteel: Una aleación de acero carburizable que comprende, en porcentaje en peso: C 0,05-0,5 % en peso Cr 2,5-5,0 % en peso, Mo 4-6 % […]

Un método de activación de un artículo de metal pasivo ferroso o no ferroso antes de la carburación, nitruración y/o nitrocarburación, del 18 de Diciembre de 2019, de Expanite A/S: Un método para endurecer la cubierta de un artículo de acero inoxidable, una aleación de níquel, una aleación de cobalto, un material a base […]

Procedimiento para producir una atmósfera gaseosa para el tratamiento de metales, del 7 de Junio de 2019, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Procedimiento para generar una atmósfera destinada al tratamiento térmico de piezas metálicas en un horno, según el cual se efectúa la introducción, en al menos […]

Procedimiento para producir una pieza de acero inoxidable resistente al desgaste y a la corrosión para un reactor nuclear, pieza y grupo de control correspondientes, del 29 de Mayo de 2019, de FRAMATOME: Procedimiento para producir una pieza de acero inoxidable resistente al desgaste y a la corrosión para un reactor nuclear, comprendiendo […]

Herramienta textil y su procedimiento de fabricación, del 4 de Abril de 2019, de GROZ-BECKERT KG: Herramienta textil , en particular aguja que presenta un cuerpo base compuesto por un acero al cromo, el cual posee un contenido de cromo de 11% a 30% […]

Pieza de acero no revestida, resistente al desgaste, del 18 de Marzo de 2019, de THYSSENKRUPP STEEL EUROPE AG: Pieza de acero no revestida y resistente al desgaste , que se compone de una calidad de acero templable, que se ha fabricado mediante conformacion en […]

Herramienta textil y su procedimiento de fabricación, del 30 de Enero de 2019, de GROZ-BECKERT KG: Herramienta textil , en particular una aguja, que presenta un cuerpo base que consiste en un acero al cromo y presenta áreas cuyo material […]