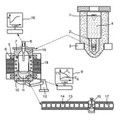

Ensamble de molde para vaciado de correas fundidas sobre placas de batería.

Un ensamble de molde (100), que incluye una superficie superior (111),

para el vaciado de correas fundidas en puente común en placas de baterías de almacenamiento, que tienen orejetas a lo largo de un borde de las mismas, comprendiendo el ensamble de molde (100):

por lo menos una cavidad de molde (112) para recibir metal fundido definido por un primer segmento de temperatura controlada de operación (130) en una primera temperatura más alta y que incluye una primera pared lateral de cavidad de molde (132), un segundo segmento de temperatura controlada (140) que define una superficie de cavidad de molde de fondo (143) y paredes de extremo opuestas (142, 144) de cada cavidad de molde (112), y un tercer segmento de temperatura controlada (160) a una segunda temperatura más alta de operación, y que incluye una segunda pared lateral de cavidad de molde (162) que se extiende verticalmente desde la superficie de fondo (143) de la pared de fondo hasta la superficie superior de ensamble de molde (111), y

la temperatura del segundo segmento de temperatura controlada (140) que se mantiene en una temperatura más baja por una camisa de enfriamiento (150) en contacto con el material que comprende el segundo segmento de temperatura controlada (140) y para proporcionar enfriamiento a la parte inferior del fondo del segundo segmento mediante lo cual enfría la superficie de cavidad de molde de fondo (143) y las paredes de extremo opuestas (142, 144), para solidificar el metal fundido que fluye en la cavidad de molde (112) y entre y alrededor de las orejetas (46) de las placas de batería (48) insertadas en la cavidad de molde (112), un medio de entrada de energía térmica (119) para proporcionar energía térmica al primer y tercer segmento de temperatura controlada (130, 160), que incluye la primera y segunda paredes laterales de cavidad de molde (132, 162), para ingresar por lo menos una cantidad mínima predeterminada de energía térmica en la cavidad de molde (112) mediante la exposición de metal fundido en la cavidad de molde (112) por lo menos a la primera pared lateral (132) del primer segmento (130) que tiene una temperatura predeterminada mayor que aquella de la temperatura más baja del segundo segmento (140).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2010/057678.

Solicitante: MarcTech Innovative Design Inc.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 2118 Plum Grove Road, No 230 Rolling Meadows, IL 60008 ESTADOS UNIDOS DE AMERICA.

Inventor/es: GARIN,MICHAEL A, NEAL,ROBERT W.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22C19/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22C MOLDEO EN FUNDICION (moldeo de materiales refractarios en general B28B). › B22C 19/00 Componentes o accesorios de las máquinas de moldeo para hacer moldes o machos. › Dispositivos de control especialmente diseñados para máquinas de moldear.

- B22D46/00 B22 […] › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › Control, inspección, no limitados a un procedimiento de colada cubierto por un solo grupo principal, p. ej. por razones de seguridad.

PDF original: ES-2530965_T3.pdf

Fragmento de la descripción:

Ensamble de molde para vaciado de correas fundidas sobre placas de batería Antecedentes de la invención

1. Campo de la invención

Esta Invención se refiere en general a una correa de batería y máquinas de fundido posterior, las baterías y sistemas y métodos para fabricar baterías, y más específicamente a configuraciones de correa fundida en puente común (COS) para eficiencia incrementada y uso de energía reducida en la fabricación de conexiones eléctricas entre placas dentro de una batería de múltiples celdas y entre las placas y los postes de batería.

2. Antecedentes de la técnica

Las baterías grandes, por ejemplo, baterías de automóviles y camiones, requieren equipo y métodos de fabricación especiales. El proceso para proporcionar conexiones eléctricas entre las placas separadas dentro del alojamiento de una batería grande y entre la conexión de la placa y el poste que proporcionan conexión fuera del alojamiento de la batería es especialmente crítico. La avería de la batería debido a conexiones inapropiadas entre las placas, cortocircuito dentro del alojamiento de una batería, o incluso una avería catastrófica pueden dar por resultado que la acumulación de presión puede hacer que la celda o alojamiento se rompan y generen peligros ambientales y de seguridad.

Surgen consideraciones adicionales en proporcionar un proceso de fabricación de batería automatizada eficiente y rentable mientras que también mantenga la confiabilidad del producto. Un proceso ideal minimiza los requisitos del material y entrada de energía durante la producción, mientras que asegura simultáneamente que los productos de batería disminuyan el riesgo de avería. Aunque estos atributos proporcionan una meta para los fabricantes de baterías para modernizar la producción de baterías, muchos de los intentos previos para proporcionar un equilibrio óptimo entre la eficiencia y confiabilidad han proporcionado solamente mejoras crecientes, sin agregarse significativamente al conocimiento en el campo.

Las operaciones de fundición se logran usualmente de manera simultánea para todas las celdas de una batería que se coloca en un molde que tiene una imagen de espejo invertida, pero de otra manera orientada ya que las celdas estarían en una estructura de celda de batería terminada. Los elementos de celda apilados se sujetan conjuntamente con orejetas de placa que se extienden hacia abajo adyacentes entre sí. Las cavidades de molde plurales, orientadas apropiadamente para proporcionar la forma de la correa deseada, se pueden precalentar. El metal fundido, usualmente plomo (Pb), o una aleación que contiene principalmente plomo, está disponible y está continuamente siendo circulado a lo largo de un canal adyacente a las cavidades del molde. El plomo o metal fundido en el canal se precalienta comúnmente en un depósito, usualmente localizado abajo del molde, y luego se bombea en el canal.

Al alcanzar las condiciones deseadas, el metal fundido se bombea en el canal adyacente al molde hasta que el nivel se eleve para desbordar los vertederos colocados entre el canal y cada cavidad de molde. El metal fundido llena de esta manera las cavidades de molde, después de lo cual el metal fundido que se ha bombeado en el molde a un nivel arriba de su vertedero se retira, retrocediendo en consecuencia a un nivel abajo de la parte superior del vertedero. Típicamente, el nivel del metal fundido en el canal se mantiene entre un conjunto de parámetros predeterminados. Cuando se desee desbordar los vertederos, se eleva a tal vez 12 mm arriba del nivel del fondo del canal, y cuando se retira, el nivel es de aproximadamente 6 mm arriba del fondo del canal. Algunos sistemas requieren circulación continua del metal fundido hasta y desde el depósito. Otros elevan simplemente el nivel para desbordarse en las cavidades del molde, y luego la bomba lo hace al metal fundido desde el depósito hasta el canal.

La fuente de energía térmica se remueve, y los ensambles de placa de celda, que se sujetan en una orientación deseada relativas entre sí, se colocan para sumergir una porción de la placa que conecta las orejetas sobre cada placa en la masa fundida en una cavidad de molde de correa conectora apropiada para proporcionar una conexión de metal fundido entre las orejetas. Las cavidades después se enfrían, como al hacer fluir el agua a través de una o más porciones del cuerpo del molde, y el contacto del agua enfriada con las paredes de la cavidad de molde enfrían el plomo fundido para hacer que el plomo fundido se solidifique. En la mayoría de casos, las cavidades de molde se mantienen en una temperatura constante por una camisa de agua que enfría selectivamente las cavidades de molde cuando sea necesario, o cuando se dirija por termopares que supervisan la temperatura del molde. El enfriamiento del metal fundido solidifica el metal alrededor de las orejetas. Después de que las correas fundidas en puente común y los postes se solidifiquen suficientemente, se extraen del molde con las orejetas de las placas de celda de batería fusionadas o fundidas a las correas de metal (plomo) generando en consecuencia las conexiones eléctricas y mecánicas necesarias entre las mismas.

Para la producción en masa, los procedimientos anteriores se realizan normalmente en ciclos respectivos para proporcionar una eficiencia comercial. El tiempo del ciclo, es decir, el tiempo a partir del cual la correa terminada

previa se remueve a la vez que la siguiente se completa se reduce idealmente a un mínimo para que la producción máxima se logre en el tiempo disponible. Las eficiencias producidas al proporcionar parámetros de fabricación óptimos resultan de una variedad de factores de contribución, incluyendo reducción de mano de obra necesaria, tiempo y materiales. Se ha descubierto que una porción sustancial del tiempo de ciclo se implica en las porciones de calentamiento y enfriamiento del cuerpo del molde. Reduciendo a un mínimo el tiempo en que el plomo se debe mantener en un estado fundido reduce la entrada de energía térmica total en el sistema. También, si la cantidad de plomo que se debe calentar para fundirse y luego enfriarse se minimiza, la entrada de energía térmica y la capacidad de enfriamiento también se reduce, conduciendo a reducciones concomitantes en el tiempo de ciclo, costo de material, costos de procesamiento, etcétera.

Los parámetros de producción óptimos hacen que las paredes del canal no se deban a enfriar a tal grado que el flujo de metal fundido se vea Impedido durante la soldadura, es decir, solidificación o congelamiento, de las correas, lengüetas y postes. Esto permite que el plomo fundido presente en los canales de flujo adyacentes al ensamble de molde fluya libremente de los canales de plomo y dentro de la cavidad del molde. Un grado de precisión mínimo en el control de temperatura del ensamble de molde es requerido para mantener la entrada de energía a niveles deseados. No obstante, el enfriamiento del molde completo, incluyendo los vertederos, causa la solidificación del metal fundido en ubicaciones no necesarias, como se explicará a continuación. Es deseable un mayor control de temperatura localizada en el ensamble de molde para permitir el enfriamiento de los postes, particularmente los postes terminales, por lo menos tan rápido como las porciones de correa masivas menores, puesto que menor enfriamiento de los postes daría por resultado terminales mecánicamente débiles.

El gasto de molde es un factor significativo en las máquinas del tipo bajo consideración. Ha sido difícil obtener vaciados adecuados en los cuales las formas del molde se puedan producir en mayores cantidades en masa sin sacrificar uno de los otros factores que van en el proceso de producción y el sistema. Esto puede dar por resultado incrementos de algunos costos, ya sea mano de obra, material, energía u otros costos, para permitir mejoras en otros puntos en el proceso, por ejemplo, tiempo de ciclo, cantidad de energía térmica, etcétera. La variedad de arreglos de celda y terminal requeridos para baterías de plomo-ácido grandes también ha complicado los diseños de molde, a perjuicio de las eficiencias que se pueden lograr al modificar uno o más de los parámetros de proceso.

Los métodos y sistemas de la técnica anterior para proporcionar máquinas de correa de batería y de vaciado posterior se han dado a conocer en, por ejemplo, Patentes de EE UU. Nos. 3.718.174 y 3.82.488 expedidas el 27 de Febrero de 1973, y el 9 de Abril de 1974, respectivamente, ambas de las cuales nombran como inventores a Donald R. Hull y Robert D. Simonton. Se describen en este documento sistemas y máquinas, en los cuales las placas de batería apiladas y separadores para una pluralidad de celdas que constituyen una batería... [Seguir leyendo]

Reivindicaciones:

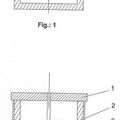

1. Un ensamble de molde (1), que Incluye una superficie superior (111), para el vaciado de correas fundidas en puente común en placas de baterías de almacenamiento, que tienen orejetas a lo largo de un borde de las mismas, comprendiendo el ensamble de molde (1):

por lo menos una cavidad de molde (112) para recibir metal fundido definido por un primer segmento de temperatura controlada de operación (13) en una primera temperatura más alta y que incluye una primera pared lateral de cavidad de molde (132), un segundo segmento de temperatura controlada (14) que define una superficie de cavidad de molde de fondo (143) y paredes de extremo opuestas (142, 144) de cada cavidad de molde (112), y un tercer segmento de temperatura controlada (16) a una segunda temperatura más alta de operación, y que incluye una segunda pared lateral de cavidad de molde (162) que se extiende verticalmente desde la superficie de fondo (143) de la pared de fondo hasta la superficie superior de ensamble de molde (111), y

la temperatura del segundo segmento de temperatura controlada (14) que se mantiene en una temperatura más baja por una camisa de enfriamiento (15) en contacto con el material que comprende el segundo segmento de temperatura controlada (14) y para proporcionar enfriamiento a la parte inferior del fondo del segundo segmento mediante lo cual enfria la superficie de cavidad de molde de fondo (143) y las paredes de extremo opuestas (142, 144), para solidificar el metal fundido que fluye en la cavidad de molde (112) y entre y alrededor de las orejetas (46) de las placas de batería (48) insertadas en la cavidad de molde (112), un medio de entrada de energía térmica (119) para proporcionar energía térmica al primer y tercer segmento de temperatura controlada (13, 16), que incluye la primera y segunda paredes laterales de cavidad de molde (132, 162), para ingresar por lo menos una cantidad mínima predeterminada de energía térmica en la cavidad de molde (112) mediante la exposición de metal fundido en la cavidad de molde (112) por lo menos a la primera pared lateral (132) del primer segmento (13) que tiene una temperatura predeterminada mayor que aquella de la temperatura más baja del segundo segmento (14).

2. El ensamble de molde (1) de conformidad con la reivindicación 1, caracterizado porque la segunda pared (162) del tercer segmento de temperatura controlada (16) incluye además un medio de entrada de energía térmica (119) para proporcionar una cantidad mínima predeterminada de entrada de energía térmica en la cavidad de molde (112) para dar como resultado que la temperatura predeterminada del tercer segmento sea mayor que la temperatura del segundo segmento (14), permitiendo en consecuencia que la cavidad de molde (112) tenga capacidad de transferencia de energía térmica incrementada en el metal fundido en la cavidad de molde (112) durante una fase de soldadura.

3. El ensamble de molde (1) de conformidad con las reivindicaciones 1 o 2, caracterizado porque el medio de entrada de energía térmica (119) permite que las temperaturas de operación predeterminadas del primer segmento (13) y el tercer segmento (16) sean ambas mayores que la temperatura de operación predeterminada del segundo segmento (14).

4. El ensamble de molde (1) de conformidad con la reivindicación 3, caracterizado porque el medio de entrada de energía térmica (119) permite que la temperatura de operación predeterminada del primer segmento (13) esté en un intervalo de 3°C a 5°C, la temperatura de operación predeterminada del tercer segmento (16) esté en un intervalo de 2°C a 4°C, y la temperatura de operación predeterminada del segundo segmento (14) esté en un intervalo de 11°C a 15°C.

5. El ensamble de molde (1) de conformidad con la reivindicación 4, caracterizado porque el medio de entrada de energía térmica (119) permite una temperatura de operación predeterminada del primer segmento (13) de 42°C, una temperatura de operación predeterminada del tercer segmento (16) de 25°C, y una temperatura de operación predeterminada del segundo segmento (14) de 12°C.

6. El ensamble de molde (1) de conformidad con la reivindicación 1, caracterizado porque las paredes de extremo (142, 144) y el fondo (143) de cada cavidad de molde (112) comprende además por lo menos una porción de pared de extremo (146) que es una parte integral del primer segmento de temperatura controlada (13).

7. El ensamble de molde (1) de conformidad con la reivindicación 1, caracterizado porque un material aislante (115) se interpone entre el primero y segundo segmento de temperatura controlada (13, 14) del ensamble de molde (1) y un segundo material aislante (115) se interpone entre el segundo y tercer segmento de temperatura controlada (14, 16) del ensamble de molde (1).

8. El ensamble de molde (1) de conformidad con la reivindicación 1, caracterizado porque la primera pared lateral (132) incluye un vertedero (18, 28) para vaciar el metal fundido en la cavidad de molde (112), y la superficie de fondo de la cavidad de molde (143) más cercana al vertedero (18, 28) tiene un primer resalto (147) que es parte del primer segmento (13), y las dos porciones de pared de extremo más cercanas al vertedero (18, 28) incluyen cada una además una porción (146) de modo que la entrada de energía térmica adicional se puede proporcionar en la cavidad de molde (112) por el contacto con las porciones de pared de extremo (146) y el resalto (147) en la

temperatura más alta del primer segmento (13).

9. El ensamble de molde (1) de conformidad con la reivindicación 8, caracterizado porque la superficie de fondo de la cavidad de molde (143) más lejana del vertedero (18, 28) tiene un segundo resalto (167) que es parte del tercer segmento (16), y las dos porciones de pared de extremo más lejanas del vertedero (18, 28) incluye cada una además una porción (166) de modo que la entrada de energía térmica adicional se puede proporcionar en la cavidad de molde (112) por el contacto con las porciones (166) y el resalto (167) en la temperatura más alta del tercer segmento (16).

1. Un ensamble de molde (1) que tiene una superficie superior (111) y que incluye una cavidad de molde para vaciar elementos (188) sobre las placas de baterías de almacenamiento (48), que comprende:

un segmento de múltiple (11, 11') que tiene una superficie superior de cara hacia arriba (111); un canal de flujo (12, 12') que tiene una entrada (14, 14') y una salida (19, 19') separadas a lo largo de la longitud de dicho canal de flujo (12, 12'), el canal de flujo (12, 12') que se define por una pared perlmetral (15, 15') contigua a todas las porciones de dicho canal de flujo (12, 12') para guiar el flujo del metal fundido a lo largo de la longitud completa de dicho canal de flujo (12, 12') entre la entrada (14, 14') y la salida (19, 19'), la pared perimetral (15, 15') que se extiende hacia arriba a una primera altura suficiente para contener dentro del canal de flujo (12, 12') un metal fundido bajo condiciones de operación normales del ensamble de molde (1), y

por lo menos un conducto de flujo (16, 16') que tiene una superficie de fondo (11, 11') y que está en comunicación fluida con el canal de flujo (12, 12') en un primer extremo definido por una abertura de la pared perimetral del canal de flujo (15, 15'), cada conducto de flujo (16, 16') que está en comunicación fluida en un segundo extremo con una cavidad de molde (112, 112'), el segundo extremo de canal de flujo que Incluye una constricción (18, 18') que define una segunda altura menor que dicha primera altura, mediante lo cual el segmento de múltiples (11, 11') se adapta para desbordar el metal fundido arriba de la constricción (18, 18'), cuando el nivel de metal fundido en el canal de flujo (12, 12') y en los conductos de flujo (16, 16') se eleve arriba de la segunda altura y abajo de la primera altura bajo condiciones de operación normales del ensamble de molde (1),

cada segmento de múltiple (11, 11') que define además una porción de la cavidad de molde asociada (112, 112') en una primera pared lateral de cavidad de molde (132, 132'), que se extiende verticalmente desde una superficie de cara hacia arriba (111, 111') en dicha primera altura hasta una superficie de fondo de la cavidad de molde (143, 143'), la primera pared lateral de la cavidad de molde (132, 132') que tiene una dimensión de altura vertical entre la superficie de cara hacia arriba (111, 111') y la superficie de fondo de la cavidad de molde (143, 143') que es mayor que dicha segunda altura, la pared (132, 132') que incluye la constricción (18, 18') en dicha segunda altura; y

que incluye además controles de temperatura (119), 15 para mantener la temperatura del segmento de múltiple (11, 11') en una temperatura predeterminada,

un segmento de molde (13, 13'), adyacente a dicho segmento de múltiple (11, 11'), que incluye un material aislante (115) interpuesto entre los segmentos de múltiple y de molde (11, 13' - 3, 13'), el segmento de molde (13, 13') que tiene una porción de cavidad de segmento de molde (112, 112') que es contigua con la porción de cavidad de molde de múltiple, la porción de cavidad de segmento de molde (13, 13') que se define adicionalmente por la primera y segunda pared de extremo opuestas (142, 144, 142', 144') que se extiende desde la superficie de fondo de la cavidad de molde (143, 143') hasta una superficie de segmento de molde superior (111, 111'), el segmento de molde (13, 13') que tiene además controles de temperatura (119) para mantener la temperatura del segmento de molde (13, 13') en una temperatura predeterminada menor que aquella de la temperatura de segmento de múltiple (11, 11'); y

un tercer segmento central (14, 14') adyacente al segmento de la cavidad de molde (13, 13') y en un lado opuesto del segmento de múltiple (11, 11'), que define una segunda pared lateral (162, 162') que se extiende desde una superficie de segmento de molde superior central (111, 111') hasta una superficie de fondo de la cavidad de molde (143, 143').

11. El ensamble de molde de conformidad con la reivindicación 1, caracterizado porque el tercer segmento central (14, 14') define además una porción de la cavidad de molde (112, 112') contigua con el segmento de la cavidad de molde (13, 13'), el tercer segmento central (14, 14') que tiene una segunda pared lateral de la cavidad de molde (162, 162') que se extiende desde la superficie de fondo de la cavidad de molde (143, 143') hasta una superficie de cara hacia arriba del tercer segmento central (111, 111'), el tercer segmento central (14, 14') que tiene además controles de temperatura (119) para mantener la temperatura del tercer segmento central (14, 14') en una temperatura predeterminada diferente de aquella de la temperatura de segmento de la cavidad de molde (13, 13').

12. El ensamble de molde de conformidad con la reivindicación 1, caracterizado porque la primera pared de la cavidad de molde (132, 132') más cercana a la constricción (18, 18') incluye además un primer resalto (147, 147') integral con dicho segmento de múltiple (11, 11'), y que tiene la misma temperatura que el segmento de múltiple (11, 11'), y que se extiende de manera horizontal de la primera pared de la cavidad de molde (132, 132'), el resalto (147, 147') que es contiguo con la superficie de fondo de la cavidad de molde (143, 143').

13. El ensamble de molde de conformidad con la reivindicación 12, caracterizado porque la porción de la cavidad de molde (112, 112') asociada con dicho segmento de múltiple (11, 11') más cercano a la constricción (18, 18') incluye porciones de pared de extremo (146, 146') que se extienden verticalmente a lo largo de la primera pared lateral de la cavidad de molde (132, 132'), una porción (146, 146') que es contigua con la primera y segunda pared de extremo (142, 142', 162, 162') definida por el segmento de la cavidad de molde (13, 13').

14. Un método para formar una correa fundida en puente común en las orejetas de un ensamble de placa de batería, que comprende:

proporcionar un ensamble de molde (1) que tiene un canal de flujo de metal fundido (12, 12') que se extiende a una primera altura (111, 111') y conductos de flujo (16, 16') conectados a las cavidades de molde (112, 112'), separados de la misma por un vertedero (18, 18') que tiene una segunda altura menor que la primera altura, y que comprende además primero, segundo y tercer segmentos (11, 13, 14, 11', 13', 14') que definen una pluralidad de cavidades de molde (112, 112'), cada uno de los segmentos (11, 13, 14, 11', 13', 14') que incluye por lo menos una pared (132, 142, 162) de cada cavidad de molde (112, 112'), el primer segmento (11, 11') que se mantiene en una temperatura de múltiple predeterminada, un segundo segmento de temperatura controlada (13, 13') que se mantiene en una temperatura de cavidad de molde durante una etapa de vaciado de metal fundido, y un tercer segmento central (14, 14') mantenido en una tercera temperatura predeterminada, el ensamble de molde que proporciona además una bomba para controlar el nivel de metal fundido en el canal de flujo de metal fundido (12, 12') y conductos de flujo (16, 16'), activar la bomba para elevar el nivel de un metal fundido en el ensamble de molde arriba de la segunda altura pero abajo de la primera altura, tal que el metal fundido (98) desborde la superficie superior de los vertederos (18, 18') en el extremo de cada conducto de flujo (16, 16') para dar por resultado un metal fundido que se vacía en la cavidad de molde (112, 112');

bajar las placas (42) de un ensamble de batería (5) hacia el ensamble de molde (1), las placas (42) que tienen orejetas (44, 46) que se arreglan conjuntamente en grupos, cada grupo de orejetas (44, 46) que comprende un volumen hexagonal que es más pequeño que el volumen de la cavidad de molde (112, 112'), los grupos de orejetas que se forman y se orientan para la inserción de las cavidades de molde (112, 112'), terminar la bajada de las placas (42) cuando por lo menos un extremo de las orejetas (44, 46) se sumerge en el metal fundido en la cavidad de molde (112, 112'),

soldar las orejetas (44, 46) de las placas adyacentes (42) en cada grupo de orejetas (44, 46) al solidificar el metal fundido (98) alrededor de las orejetas (44, 46) para proporcionar una conexión eléctrica y mecánica; introducir energía térmica en la cavidad de molde orejetas (112, 112') desde cada uno del primer, y tercer segmento (11, 14, 11', 14') para introducir energía térmica en el metal fundido (98) durante la etapa de soldadura de modo que el metal fundido (98) fluya en los espacios definidos entre las orejetas adyacentes (44, 46), proporcionando en consecuencia una conexión eléctrica entre las orejetas (44, 46) dentro de cada grupo de orejetas;

enfriar el metal fundido (98) en dicha cavidad de molde (112, 112') a través del contacto con la superficie de fondo de la cavidad de molde (143, 143') y las paredes de extremo (132, 162) del segundo segmento de temperatura controlada (13, 13') en donde la temperatura del metal fundido (98) se reduce a la temperatura de la cavidad de molde (112, 112'), ocasionando en consecuencia que el metal fundido (98) se solidifique alrededor de las orejetas (44, 46) en cada grupo de orejetas para formar una conexión mecánica entre las orejetas (44, 46) dentro de cada grupo de orejetas; y

retirar las placas (42) y las orejetas (44, 46) de las cavidades de molde (112, 112').

Patentes similares o relacionadas:

Método de optimización basado en algoritmo de búsqueda para molde de arena que utiliza una conformación de forma semifinal con una compresión flexible digital, del 22 de Abril de 2020, de Beijing National Innovation Institute of Lightweight Ltd: Método de optimización de conformación semifinal de extrusión flexible digital de molde de arena basado en un algoritmo de búsqueda, comprendiendo el […]

Método de funcionamiento de una fundición de metales, sistema para realizar el método y fundición de metales que comprende el sistema, del 15 de Abril de 2019, de DISA INDUSTRIES A/S: Un método de funcionamiento de una fundición de metales , en particular, una fundición de metales de arena verde, para reducir el impacto en el entorno […]

Tobera de inmersión, del 15 de Abril de 2015, de KROSAKIHARIMA CORPORATION: Una tobera de inmersión que comprende: un cuerpo recto con forma tubular de tobera para extenderse en una dirección longitudinal vertical y adaptado para […]

Detección de porosidad, del 26 de Noviembre de 2014, de Southwire Company, LLC: Un sistema para proveer detección de porosidad, comprendiendo el sistema: un almacenamiento de memoria; y una unidad de procesamiento acoplada al almacenamiento […]

Procedimiento para producir lingotes y lingotes, del 8 de Marzo de 2013, de STERLING, EVGENIJ, DR.: Procedimiento para producir lingotes a partir de una aleación metálica, en el que primero se forma una masafundida, en la cual un material de base […]

Procedimiento para producir lingotes y lingotes, del 8 de Marzo de 2013, de STERLING, EVGENIJ, DR.: Procedimiento para producir lingotes a partir de una aleación metálica, en el que primero se forma una masafundida, en la cual un material de base […]

PROCEDIMIENTO Y DISPOSITIVO PARA FABRICAR CUERPOS DE ALEACION PREFERIBLEMENTE EN UNA SOLA PIEZA A PARTIR DE METAL LIQUIDO., del 1 de Noviembre de 2004, de SUG SCHMELZ- UND: Procedimiento para fabricar cuerpos de aleación preferiblemente en una sola pieza a partir de metal líquido, especialmente cuerpos de aleación […]

METODO Y DISPOSITIVO PARA SIMULAR EL LENADO DE MOLDES DE FUNDICION., del 1 de Junio de 2004, de MERRIEN, PIERRE: METODO DE SIMULACION DE VERTIDO DE METAL EN UN MOLDE DESTINADO A MOSTRAR Y OPTIMIZAR ESTE VERTIDO MEDIANTE MODIFICACION DEL SISTEMA DE COLADA EN COLADAS POR GRAVEDAD […]

CRISOL PARA ANALISIS TERMICO DE METALES FUNDIDOS, del 16 de Agosto de 2008, de CASA MARISTAS AZTERLAN: 1. Crisol para análisis térmico de metales fundidos, caracterizado porque comprende en combinación un crisol, donde se vierte el metal fundido, constituido […]

CRISOL PARA ANALISIS TERMICO DE METALES FUNDIDOS, del 16 de Agosto de 2008, de CASA MARISTAS AZTERLAN: 1. Crisol para análisis térmico de metales fundidos, caracterizado porque comprende en combinación un crisol, donde se vierte el metal fundido, constituido […]