Procedimiento para producir lingotes y lingotes.

Procedimiento para producir lingotes a partir de una aleación metálica,

en el que primero se forma una masafundida, en la cual un material de base y uno o varios componentes de la aleación se encuentran en estado fluido, apartir de la cual se forman los lingotes, caracterizado porque antes de formar los lingotes durante el enfriamiento, seintroduce energía en la masa fundida durante un breve espacio de tiempo mediante un campo físico variable, la cualaumenta la formación de cristales mixtos, pudiendo finalizarse el suministro de energía, cuando el proceso deformación de cristales mixtos alcanza un estado óptimo y el suministro adicional de energía ya no aumenta demanera decisiva la formación de cristales mixtos, y la formación de cristales mixtos se detecta mediante la mediciónde la viscosidad dinámica de la masa fundida, que se encuentra en la cámara de tratamiento.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/003853.

Solicitante: STERLING, EVGENIJ, DR.

Nacionalidad solicitante: Alemania.

Dirección: KATHARINENSTRASSE 62/1 73728 ESSLINGEN ALEMANIA.

Inventor/es: STERLING,EVGENIJ,DR, BERGER,HUGO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22D1/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › Tratamiento del metal fundido en la cuchara o en los canales de colada antes del moldeo (características relativas a la inyección de gas en cierres de tipo de corredera B22D 41/42, en buzas de colada B22D 41/58).

- B22D3/00 B22D […] › Colada de lingotes de primera fusión, o productos similares (equipo para el transporte del metal líquido B22D 35/00).

- B22D46/00 B22D […] › Control, inspección, no limitados a un procedimiento de colada cubierto por un solo grupo principal, p. ej. por razones de seguridad.

PDF original: ES-2397589_T3.pdf

Fragmento de la descripción:

Procedimiento para producir lingotes y lingotes.

La presente invención se refiere a un procedimiento para producir lingotes a partir de una aleación metálica, en el que se forma una masa fundida, en la cual se encuentran en estado líquido un material de base y uno o varios componentes de la aleación, a partir de la cual se forman los lingotes.

El aluminio o las aleaciones de fundición de aluminio se proporcionan usualmente como producto semiacabado en forma de lingotes bipartitos o tripartitos para el procesamiento ulterior mediante colada. Para producir los lingotes, se forma una masa fundida de la aleación metálica correspondiente que, a continuación, se vacía a la forma de lingotes.

Para mejorar la calidad de las piezas coladas, que se producen a partir de este tipo de lingotes también se conoce (DE 10002670 A1) fundir los lingotes en un horno y a continuación, exponer la masa fundida en una cámara de tratamiento a un campo electromagnético en rotación y colar la masa fundida tratada de esta manera. Este procedimiento conduce a una mejora considerable de las piezas fundidas.

La invención según la reivindicación 1 tiene por objeto crear un procedimiento para producir lingotes que durante el procesamiento ulterior llevan a piezas coladas con mejores propiedades, sin que sea necesario efectuar modificaciones en las máquinas de colada actuales. Formas de realización especiales se derivan de las reivindicaciones adjuntas.

El documento EP 1 077 098 A1 describe un procedimiento para producir lingotes a partir de una aleación metálica, en el cual se forma una masa fundida, en la cual se encuentran en estado líquido un material de base y uno o varios componentes de la aleación, a partir de la cual se forman los lingotes.

Este problema se resuelve al introducir en la masa fundida durante el enfriamiento, previamente a la formación de los lingotes, temporalmente energía mediante un campo físico variable, que aumenta la formación de cristales mixtos.

Mediante la invención, se logra producir primero células elementales de cristales mixtos, en las que los átomos del material de base son sustituidos mediante átomos del o de los componente (s) adicional (es) . Se logra de manera dirigida la formación de cristales mixtos enriquecidos, siendo el límite de saturación y la amplitud del intervalo concentración-temperatura se controlan mediante el campo físico variable externo, de manera que se produzcan cristales mixtos sobresaturados con átomos extraños. El límite de saturación y el incremento de la difusión de átomos extraños en la retícula espacial del material de base no dependen de la temperatura. Al continuar el enfriamiento, se produce una estructura de grano muy fino a partir de estos cristales mixtos.

En una configuración de la invención, se prevé que el suministro de energía tenga lugar a una temperatura aproximada a la curva del estado líquido de esta aleación metálica.

El tiempo, durante el cual se deberá llevar a cabo el suministro de energía se deberá determinar experimentalmente. Dicho tiempo depende de la aleación metálica especial, y también de los medios con los cuales se lleva a cabo el suministro de energía. Para determinar el periodo para la aplicación de energía, de conformidad con una primera forma de realización, se propone que la formación de cristales mixtos se detecte midiendo la viscosidad dinámica de la masa fundida, que se encuentra en la cámara de tratamiento. La invención parte del hecho de que un estado óptimo de la formación de cristales mixtos se presenta cuando a pesar del enfriamiento la masa fundida tratada alcanza un estado particularmente muy fluido, que se mantiene aproximadamente constante y que posteriormente, ya no varía sustancialmente. En otra configuración de la invención, se propone que la formación de cristales mixtos se determine mediante mediciones de la temperatura del estado fluido de las pruebas, que se extraen de la cámara de tratamiento. En este aspecto, la invención parte del hecho de que la temperatura del estado líquido real resulta ser un punto de inflexión en la curva de enfriamiento que se produce en virtud del calor de cristalización. Esta temperatura del estado líquido real se encuentra por debajo de la curva del estado líquido indicada para la aleación metálica de acuerdo con un diagrama de estado en el caso de un tratamiento exitoso.

En una configuración adicional de la invención, se prevé que el suministro de energía realizado durante un breve espacio de tiempo se lleve a cabo mediante un campo electromagnético variable, preferentemente pulsante.

Se comprobó inesperadamente que los lingotes del tipo efecto memoria producidos de esta manera poseen la capacidad de fluencia incrementada generada con la ayuda del tratamiento en el campo electromagnético incluso si se vuelven a fundir y a procesar en una máquina de colada. Los lingotes acondicionados de esta manera tienen una mayor capacidad de fluencia en comparación con los lingotes producidos de acuerdo con procedimientos convencionales, de manera que es posible fabricar partes coladas con formas complicadas y mayor densidad. Las partes coladas producidas de esta manera tienen una mayor resistencia, un mejor comportamiento de dilatación y un mejor comportamiento de desgaste. Debido a ello, pueden sustituir componentes que hasta ahora era necesario forjar.

En comparación con el procedimiento conocido por el documento DE 10002670 A1, resulta la ventaja sustancial de que no es necesario conectar aguas arriba a cada máquina de colada una cámara de tratamiento correspondiente. Es posible usar las mismas máquinas de colada, con las cuales se procesan los lingotes convencionales, sin que sea necesario efectuar modificaciones en la máquina. La temperatura de colada se puede reducir, incluso por debajo de la temperatura del estado líquido de la aleación respectiva. Se incrementa el intervalo de temperatura que permite colar, de manera que se reduzca sustancialmente el riesgo de producción de desechos debido a temperaturas de colada desfavorables.

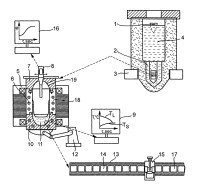

Otras características y ventajas de la invención se ponen de manifiesto a partir de la siguiente descripción de una planta, que es adecuada para la producción según la invención de los lingotes según la invención.

En un horno de fundición, que comprende una abertura de colada 1, un canal de colada 2 y una calefacción 3 eléctrica se calientan los componentes de un metal o de una aleación metálica hasta que todos los componentes se funden y constituyen una masa fundida 4.

Esta masa fundida 4 se introduce en una cámara de tratamiento a través de una abertura de llenado 19. Esta cámara de tratamiento está constituida por una parte de carcasa 18 sustancialmente cilíndrica, una parte 10 inferior semiesférica y una parte 7 superior aproximadamente semiesférica. A la cámara de tratamiento está asociada una calefacción 6 preferentemente eléctrica en forma de filamentos de calefacción, con la cual la cámara de tratamiento se calienta a una temperatura en el intervalo de la curva del estado líquido de la aleación metálica especial y por ejemplo aproximadamente por debajo de la misma, por ejemplo, aproximadamente a la temperatura eutéctica de la aleación metálica. Adicionalmente, a la cámara de tratamiento está asociado un dispositivo 5 para introducir energía, por ejemplo, mediante la generación de un campo electromagnético giratorio. Este campo electromagnético tiene, por ejemplo, una intensidad de campo de 6 a 20 mT y gira con una frecuencia de aproximadamente 60 Hz a 500 Hz. De este modo, se produce una presión hidrodinámica en el orden de 150 x 10-1 N/m2. Durante la acción conjunta de la presión magnética isótropa y la tensión magnética, cuyo intervalo óptimo se encuentra comprendido entre 15 y 80 mT, se desarrolla en la masa fundida el efecto de una anomalía de tipo fluida y elástica, que se caracteriza por la máxima capacidad de fluir de la masa fundida. Entonces, presenta la menor viscosidad dinámica. Se midió una viscosidad dinámica de 0, 74 mPa/s a una temperatura de masa fundida de 580ºC. También se puede observar una anomalía termocinética de la masa fundida tratada, que se determina mediante la contracción a un valor mínimo del intervalo entre la temperatura del estado líquido y la temperatura del estado sólido. La completa solubilidad de varios componentes adicionados a la aleación existe incluso todavía a la temperatura sólida. La doble fase se contrae continuamente en virtud del descenso de la temperatura del estado líquido y el simultáneo aumento de la temperatura del estado sólido, de manera que se acorta la línea de equilibrio. Cuando se alcanza el estado deseado, la masa fundida 11 se extrae... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para producir lingotes a partir de una aleación metálica, en el que primero se forma una masa fundida, en la cual un material de base y uno o varios componentes de la aleación se encuentran en estado fluido, a 5 partir de la cual se forman los lingotes, caracterizado porque antes de formar los lingotes durante el enfriamiento, se introduce energía en la masa fundida durante un breve espacio de tiempo mediante un campo físico variable, la cual aumenta la formación de cristales mixtos, pudiendo finalizarse el suministro de energía, cuando el proceso de formación de cristales mixtos alcanza un estado óptimo y el suministro adicional de energía ya no aumenta de manera decisiva la formación de cristales mixtos, y la formación de cristales mixtos se detecta mediante la medición de la viscosidad dinámica de la masa fundida, que se encuentra en la cámara de tratamiento.

2. Procedimiento según la reivindicación 1, caracterizado porque el suministro de energía tiene lugar a una temperatura de la curva del estado líquido de esta aleación metálica.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque la formación de cristales mixtos se determina mediante mediciones de la temperatura del estado líquido de las pruebas, que se extraen de la cámara de tratamiento.

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque el suministro de energía realizado 20 durante un breve espacio de tiempo tiene lugar mediante un campo electromagnético variable.

5. Procedimiento según la reivindicación 4, caracterizado porque el suministro de energía realizado durante un breve espacio de tiempo tiene lugar mediante un campo electromagnético pulsante.

Patentes similares o relacionadas:

Dispositivo y método para el tratamiento de metal líquido con alto cizallamiento, del 1 de Julio de 2020, de Cassinath, Zen: Un dispositivo de tratamiento de metal líquido con alto cizallamiento que comprende: un tambor que posee un eje longitudinal […]

Dispositivo de purga de gas, del 15 de Abril de 2020, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Dispositivo de purga de gas para su instalación en una vasija metalúrgica, con las siguientes características en su posición de instalación: a) una pieza de base […]

Refinado de grano por ultrasonidos, del 15 de Enero de 2020, de Hans Tech, LLC: Un dispositivo de procesamiento de metal fundido que comprende: una estructura de contención de metal fundido para la recepción y transporte de metal fundido a lo largo […]

Dispositivo ultrasónico con sistema de suministro de gas integrado, del 25 de Diciembre de 2019, de Southwire Company, LLC: Dispositivo ultrasonico que comprende: un transductor ultrasonico ; una sonda alargada (304, 510, […]

Métodos y sistemas para recubrir y sellar el interior de sistemas de tuberías, del 7 de Agosto de 2019, de Pipe Restoration Technologies, LLC: Un método de reparación de fugas internas y control de corrosión en tuberías, que comprende al menos las siguientes tres etapas: (i) secar […]

Dispositivo y procedimiento para la dosificación de material fundido, del 22 de Mayo de 2019, de STRIKOWESTOFEN GMBH: Dispositivo para la dosificación o el transporte discontinuo de un material líquido o fundido con uno o varios elementos de canalón (5, 6a, 6b) para […]

Método para producir una placa de acero con bajo contenido de carbono, del 9 de Abril de 2019, de NIPPON STEEL & SUMITOMO METAL CORPORATION: Un método de producción de placa fundida de acero con bajo contenido de carbono, que comprende: añadir Ti a un acero fundido descarbonizado […]

Método y dispositivo de tratamiento de un metal o de una aleación metálica por fusión con una sustancia aditiva, del 21 de Marzo de 2019, de ELKEM ASA: Método de tratamiento de un metal o de una aleación metálica por fusión con una sustancia aditiva, que incluye: depositar la sustancia […]