Tobera de inyección para conducir una masa fundida.

La tobera de inyección para conducir una masa fundida, especialmente en un molde de inyección de plásticocon el que en un ciclo de fundición inyectada puede conducirse a varios espacios huecos de moldeo (17) una masafundida,

pudiendo conducirse la masa fundida desde al menos un canal principal (12, 33) realizado en el cuerpo detobera (11, 13a, 13b, 13c) a al menos dos canales de derivación (34, 51, 44, 45), estando realizados los canales dederivación (34, 51, 44, 45) al menos en parte por una punta de tobera (36) provista de un orificio de salida (53), através del que la masa fundida puede conducirse al espacio hueco de moldeo (17), pudiendo posicionarse cadapunta de tobera (36) en un asiento de alojamiento (35, 70, 130, 148) y fijarse mediante al menos un elemento desujeción (37a, 37b, 37c, 37d, 104a, 104b, 104c, 104d, 144) de forma separable al cuerpo de tobera (11, 13a, 13b,13c), caracterizada porque están previstos al menos dos elementos de sujeción (37a, 37b, 37c, 37d) y porquecon cada elemento de sujeción (37a, 37b, 37c, 37d) puede fijarse al menos una punta de tobera (36a, 36b, 36c,36d).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10013352.

Solicitante: HASCO HASENCLEVER GMBH + CO KG.

Nacionalidad solicitante: Alemania.

Dirección: Im Wiesental 77 58513 Lüdenscheid ALEMANIA.

Inventor/es: RÖMHILD,STEFAN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C45/27 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 45/00 Moldeo por inyección, es decir, forzando un volumen determinado de material de moldeo a través de una boquilla en un molde cerrado; Aparatos a este efecto (moldeo por inyección-soplado B29C 49/06). › Canales de inyección.

PDF original: ES-2399017_T3.pdf

Fragmento de la descripción:

Tobera de inyección para conducir una masa fundida La invención se refiere a una tobera de inyección para conducir una masa fundida según el preámbulo de la reivindicación 1.

Una tobera de este tipo se conoce por el documento EP1524091B1. El cuerpo de la tobera presenta una cavidad, así como orificios en la pared lateral de la tobera, radiales con respecto a un eje longitudinal de la tobera, que desembocan en el orificio. A través de la cavidad pueden montarse puntas de tobera en los orificios y fijarse mediante un elemento de fijación en forma de bloque.

En el documento DE202008005073U1 se describe una tobera de canal caliente para el moldeo por inyección lateral de componentes de plástico, que presenta un cuerpo de tobera en cuyo extremo inferior están realizadas escotaduras para alojar puntas de tobera. Las escotaduras se corresponden con escotaduras en un tramo de disco de sujeción del cuerpo de tobera, que puede atornillarse al cuerpo de tobera mediante tornillos de fijación para sujetar las puntas de tobera entre el cuerpo de tobera y el tramo de disco de sujeción del cuerpo de tobera.

Partiendo del estado de la técnica mencionado en último lugar, la invención tenía el objetivo de proporcionar un dispositivo para el moldeo por inyección lateral de componentes de plástico, en el que fuese más sencillo el mantenimiento.

El objetivo se consigue mediante un dispositivo con las características de la reivindicación 1.

El dispositivo según la invención comprende para cada punta de tobera un dispositivo de fijación separado. El dispositivo de fijación comprende una placa de recubrimiento, mediante la cual cada punta de tobera puede fijarse y soltarse de su asiento por separado.

Mediante el dispositivo según la invención, por ejemplo en caso de mantenimiento, cada punta de tobera puede soltarse individualmente de su asiento sin que se suelten al mismo tiempo las demás puntas de tobera.

Una primera forma de realización se caracteriza porque cada punta de tobera se sujeta mediante un elemento de sujeción separado. Cuando se suelta un elemento de sujeción, los demás elementos de sujeción permanecen fijados manteniendo las demás puntas de tobera fijamente en su asiento de alojamiento. Por lo tanto, durante un montaje subsiguiente de la punta de tobera tan sólo ha de realizarse el montaje y el ajuste de una sola punta de tobera.

Según una forma de realización, al menos dos elementos de sujeción están fijados al cuerpo de tobera mediante una tapa de sujeción.

Otra forma de realización de la invención se caracteriza porque las puntas de tobera están dispuestas en forma circular y los ejes longitudinales de las puntas de tobera se cruzan en un punto central común. Entonces, los espacios huecos de moldeo pueden estar dispuestos ahorrando espacio, igualmente en forma circular alrededor de la tobera.

Los elementos de sujeción pueden estar dispuestos por ejemplo igualmente en forma circular, cruzándose los ejes longitudinales de los elementos de sujeción en un punto central común. Por ejemplo, el elemento de sujeción puede estar configurado en forma de sector.

Según una forma de realización alternativa, las puntas de tobera y/o los elementos de sujeción pueden estar dispuestos en al menos una fila. Las puntas de tobera y/o los elementos de sujeción pueden estar dispuestos por ejemplo a lo largo de un eje. Las puntas de tobera y/o los elementos de sujeción están orientados por ejemplo a lo largo de dos ejes. Puntas de tobera asignadas a un primer eje presentan una salida de masa fundida contraria por ejemplo con respecto a puntas de tobera asignadas a un segundo eje.

Una forma de realización de la invención por ejemplo se caracteriza porque una zona final radialmente interior de los elementos de sujeción está sujeta por un medio de fijación central. Según otra forma de realización, una zona final radialmente exterior de cada elemento de sujeción está sujeta por al menos un medio de fijación.

Cada punta de tobera puede cargarse, por ejemplo mediante un elemento tensor, contra una superficie de tope del asiento de alojamiento. La punta de tobera puede estar cargada radialmente hacia fuera por el elemento tensor. El elemento tensor está configurado por ejemplo en forma de cuña. Mediante un movimiento del elemento tensor en una primera dirección, la punta de tobera puede ser móvil en una segunda dirección. El elemento tensor forma por ejemplo al menos en parte el canal de derivación.

Según una forma de realización de la invención está previsto un elemento de conexión que presenta un orificio de suministro para el canal principal, y el elemento de conexión forma junto con el cuerpo base un dispositivo de compensación de expansión, mediante el que pueden compensarse las variaciones de longitud del cuerpo base. De esta manera, se pueden compensar las variaciones de longitud del cuerpo base a causa de fluctuaciones de temperatura, de modo que el orificio de suministro realizado en el elemento de conexión se mantiene de forma estacionaria con respecto a la placa de moldeo en la que está alojado el elemento de conexión.

Especialmente, el elemento de conexión presenta una superficie exterior que junto con una contrasuperficie del cuerpo base forma un asiento deslizante. En el elemento de conexión y/o el cuerpo base pueden estar realizados medios de estanqueización.

Según otra forma de realización, la punta de tobera está unida con el elemento de sujeción mediante una unión roscada. De esta manera, la punta de tobera puede fijarse fácilmente al elemento de sujeción y montarse junto con el elemento de sujeción. La unión roscada puede estar realizada por ejemplo directamente entre la punta de tobera y el elemento de sujeción. Alternativamente, por ejemplo, la punta de tobera puede estar enganchada entre una pieza sobrepuesta y el elemento de sujeción, estando realizada la unión roscada entre la pieza sobrepuesta y el elemento de sujeción.

Según otra forma de realización de la invención, el elemento de sujeción forma una superficie de tope que actúa en conjunto con una contrasuperficie del cuerpo de distribución para fijar la posición del elemento de sujeción. Se facilita el montaje del elemento de sujeción, ya que por el contacto de la superficie de tope y la contrasuperficie queda garantizado que el elemento de sujeción se encuentra en la posición de montaje correcta, por ejemplo en un asiento de montaje.

Según otra forma de realización, el elemento de sujeción presenta una primera estructura de guía que actúa en conjunto con una segunda estructura de guía realizada en el cuerpo de distribución y que forma un dispositivo de guía, estando guiado el elemento de sujeción a lo largo de una vía de movimiento. El elemento de sujeción puede estar guiado por ejemplo por traslación, por ejemplo mediante el dispositivo de guía. Mediante el dispositivo de guía, el elemento de sujeción puede estar guiado por ejemplo en su asiento de montaje.

Más ventajas resultan de un ejemplo de realización representado en la figura. Muestran:

La figura 1, una representación esquemática en perspectiva de la tobera de inyección según la invención,

la figura 2, una vista inferior esquemática de la tobera de inyección según la figura 1,

la figura 3, una representación en sección de la tobera de inyección según la línea de sección III-III en la figura 2, estando representado sólo en parte un cuerpo base de la tobera de inyección,

la figura 4, una representación en sección de la tobera de inyección según la línea de sección IV-IV en la figura 2, estando representado sólo en parte el cuerpo base de la tobera de inyección,

la figura 5, en relación con la figura 1, una representación en perspectiva de la tobera de inyección de la tobera de inyección, estando representados en una vista desarrollada un sector de sujeción y una punta de tobera,

la figura 6, en relación con la figura 1, una representación en perspectiva de la tobera de inyección, estando representados en una vista desarrollada dos sectores de sujeción y un elemento tensor para la punta de tobera,

la figura 7, una representación esquemática en sección longitudinal de la tobera de inyección montada en un molde,

la figura 8, la representación de un detalle según la línea de detalle VIII en la figura 7,

la figura 9, una representación de detalle según la línea de detalle IX en la figura 7,

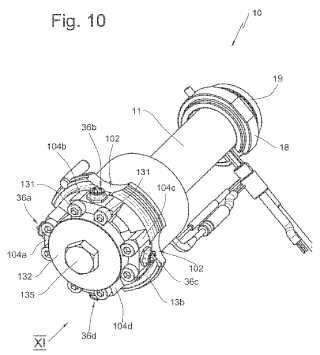

la figura 10, una representación esquemática en perspectiva de una segunda forma de realización de la tobera de inyección según la invención,

la figura 11, una representación esquemática en sección longitudinal... [Seguir leyendo]

Reivindicaciones:

1. La tobera de inyección para conducir una masa fundida, especialmente en un molde de inyección de plástico con el que en un ciclo de fundición inyectada puede conducirse a varios espacios huecos de moldeo (17) una masa fundida, pudiendo conducirse la masa fundida desde al menos un canal principal (12, 33) realizado en el cuerpo de tobera (11, 13a, 13b, 13c) a al menos dos canales de derivación (34, 51, 44, 45) , estando realizados los canales de derivación (34, 51, 44, 45) al menos en parte por una punta de tobera (36) provista de un orificio de salida (53) , a través del que la masa fundida puede conducirse al espacio hueco de moldeo (17) , pudiendo posicionarse cada punta de tobera (36) en un asiento de alojamiento (35, 70, 130, 148) y fijarse mediante al menos un elemento de sujeción (37a, 37b, 37c, 37d, 104a, 104b, 104c, 104d, 144) de forma separable al cuerpo de tobera (11, 13a, 13b, 13c) , caracterizada porque están previstos al menos dos elementos de sujeción (37a, 37b, 37c, 37d) y porque con cada elemento de sujeción (37a, 37b, 37c, 37d) puede fijarse al menos una punta de tobera (36a, 36b, 36c, 36d) .

2. Tobera de inyección según la reivindicación 1, caracterizada porque cada tobera de inyección (36) se sujeta mediante un elemento de sujeción (37) separado.

3. Tobera de inyección según la reivindicación 1 ó 2, caracterizada porque las puntas de tobera (36a, 36b, 36c, 36d) están dispuestas de forma circular y los ejes longitudinales (a2) de las puntas de tobera (36a, 36b, 36c, 36d) se cruzan en un punto central común.

4. Tobera de inyección según una de las reivindicaciones 1 a 3, caracterizada porque los elementos de sujeción (37a, 37b, 37c, 37d) están dispuestos de forma circular y porque los ejes longitudinales de los elementos de sujeción se cruzan en un punto central común.

5. Tobera de inyección según una de las reivindicaciones anteriores, caracterizada porque el elemento de sujeción (37a, 37b, 37c, 37d) está configurado en forma de sector.

6. Tobera de inyección según una de las reivindicaciones anteriores, caracterizada porque una zona final (40) radialmente interior del elemento de sujeción (37a, 37b, 37c, 37d) está sujeta por un medio de fijación (41, 42) central.

7. Tobera de inyección según una de las reivindicaciones anteriores, caracterizada porque una zona final (89) radialmente exterior del elemento de sujeción (37a, 37b, 37c, 37d) está sujeta por al menos un medio de fijación (39) .

8. Tobera de inyección según una de las reivindicaciones anteriores, caracterizada porque cada punta de tobera (36a, 36b, 36c, 36d) puede cargarse contra una superficie de tope del asiento de alojamiento mediante un elemento tensor (49) .

9. Tobera de inyección según una de las reivindicaciones anteriores, caracterizada porque el elemento tensor

(49) puede moverse a lo largo de un primer eje de movimiento (y1) y porque la punta de tobera puede moverse en una segunda dirección de movimiento (x) por el movimiento del elemento tensor (49) .

10. Tobera de inyección según una de las reivindicaciones anteriores, caracterizada porque el elemento tensor

(49) está provisto de un canal de masa fundida (51) y forma al menos en parte el canal de derivación (34, 51, 44, 45) .

11. Tobera de inyección según una de las reivindicaciones anteriores, caracterizada porque está previsto un elemento de conexión (19) que presenta un orificio de suministro (E) para el canal principal (12, 33) y porque el elemento de conexión (19) forma con el cuerpo base (11) un dispositivo de compensación de expansión, mediante el que pueden compensarse cambios de posición del cuerpo base (11) .

12. Tobera de inyección según una de las reivindicaciones anteriores, caracterizada porque el elemento de conexión (19) presenta una superficie exterior (26) que junto con una contrasuperficie (27) del cuerpo base (11) forma un asiento deslizante, estando asignada al elemento de conexión (19) y/o al cuerpo base (11) al menos una junta (61) .

13. Tobera de inyección según una de las reivindicaciones anteriores, caracterizada porque la punta de tobera (36) está unida de forma separable con el elemento de sujeción (37) mediante una unión roscada.

14. Tobera de inyección según una de las reivindicaciones anteriores, caracterizada porque el elemento de sujeción (37) forma una superficie de tope (70, 129, 145) que actúa en conjunto con una contrasuperficie (71, 130, 147) del cuerpo de distribución (13a, 13b, 13c) para fijar la posición del elemento de sujeción (37) .

15. Tobera de inyección según una de las reivindicaciones anteriores, caracterizada porque el elemento de sujeción (37) presenta una primera estructura de guía (124) que actúa en conjunto con una segunda estructura de guía (125) realizada en el cuerpo de distribución (13b) , formando un dispositivo de guía.

Patentes similares o relacionadas:

Procedimiento y boquilla de moldeo por inyección para producir piezas moldeadas por inyección a partir de plástico, del 6 de Mayo de 2020, de Haidlmair Holding GmbH: Procedimiento para producir piezas moldeadas por inyección a partir de plástico con una herramienta de moldeo por inyección que comprende una boquilla de […]

Control de circuito cerrado de unidad de inyección auxiliar, del 29 de Abril de 2020, de MOLD-MASTERS LIMITED: Un procedimiento para controlar el comienzo de una inyección de una segunda corriente de fundición de un segundo material moldeable desde una unidad de inyección […]

Método para controlar el llenado de al menos una cavidad, del 15 de Abril de 2020, de PRIAMUS SYSTEM TECHNOLOGIES AG: Método para regular el llenado de al menos una cavidad en un dispositivo para fabricar un objeto, en particular en una máquina de moldeo por inyección, […]

Dispositivo de control para instalación de moldeado por inyección, del 11 de Marzo de 2020, de CEMA Technologies: Dispositivo de control para instalación de moldeado por inyección, que comprende una tobera caliente axial para el suministro de materia plástica […]

Elemento calefactor para un canal de flujo o una cavidad de molde y boquilla de moldeo por inyección con un elemento calefactor semejante, del 19 de Febrero de 2020, de GUNTHER HEISSKANALTECHNIK GMBH: Elemento calefactor para el calentamiento de un canal de flujo o de una cavidad de molde, que presenta un elemento de soporte que porta un conductor calefactor […]

Sistema de moldeo por inyección de canal caliente de coinyección, del 11 de Septiembre de 2019, de MOLD-MASTERS LIMITED: Un método de coinyección, comprendiendo el método: hacer fluir una primera corriente de fundición de un primer material de moldeo dentro de una boquilla de […]

Boquilla de moldeo por inyección con inserto, del 4 de Septiembre de 2019, de GUNTHER HEISSKANALTECHNIK GMBH: Boquilla de moldeo por inyección para un molde de inyección, a) que tenga un tubo de material donde se forme al menos un canal de flujo, […]

Distribuidor de masa fundida de canal frío, del 10 de Julio de 2019, de Braunform GmbH: Herramienta de colada o de moldeo por inyección para colada o moldeo por inyección de piezas moldeadas, comprendiendo - un distribuidor de masa fundida de canal frío […]