Sistema de embalaje con carrusel de carga.

Sistema de embalaje (100) para embalar artículos (B) en recipientes (C),

que comprende:

un carrusel de carga (110) con un primer lado (117) a lo largo del cual los recipientes (C) son recibidos y abiertos, yun segundo lado (121) a lo largo del cual los recipientes abiertos (C) son transportados para su carga, en el que elcarrusel de carga (110) transporta los recipientes (C) desde un recogedor (118) en el primer lado (117) del carruselde carga (110) hasta una posición de carga (120) a lo largo del segundo lado (121) del carrusel de carga (110)un sistema de alimentación de artículos situado para alimentar artículos (B) al carrusel de carga (110) a lo largo deuna trayectoria (112) adyacente al segundo lado (121) del carrusel de carga (110); y

un transportador de descarga (162) dispuesto a lo largo del segundo lado (121) del carrusel de carga (110);caracterizado porque:

los recipientes (C) son desplazados hacia arriba desde debajo de los artículos (B) para recibir los artículos (B) en losmismos, después de lo cual los recipientes (C) cargados son recibidos en el carrusel de carga (110) y transportadoslejos del mismo mediante el transportador de descarga (162).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2007/010371.

Solicitante: GRAPHIC PACKAGING INTERNATIONAL, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 814 LIVINGSTON COURT MARIETTA, GA 30067 ESTADOS UNIDOS DE AMERICA.

Inventor/es: FORD,COLIN,P.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65B21/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 21/00 Embalaje o desembalado de botellas (atado de paquetes de botellas B65B 27/04). › en o a partir de receptáculos preformados, p. ej. cajas o jaulas de botellas.

- B65B21/14 B65B 21/00 […] › Introducción o sacado de grupos de botellas para llenar o vaciar los receptáculos en una sola operación.

PDF original: ES-2433522_T3.pdf

Fragmento de la descripción:

Sistema de embalaje con carrusel de carga

CAMPO TÉCNICO

La presente invención se refiere, de forma general, a una máquina de embalaje de alta velocidad con un carrusel de carga. Más específicamente, la presente invención se refiere a un sistema de embalaje, tal como el definido en el preámbulo de la reivindicación 1, y a un método para embalar artículos en una serie de recipientes, tal como el definido en el preámbulo de la reivindicación 11, respectivamente.

ANTECEDENTES

El embalaje de artículos tales como botellas, latas y otros artículos similares en cajas de cartón u otros recipientes es un proceso muy automatizado, con un equipo de embalaje automatizado convencional que funciona a altas velocidades de embalaje para maximizar la producción. En una máquina de embalaje convencional para embalar artículos tales como botellas, latas y similares, los artículos a embalar son alimentados a la máquina de embalaje en una línea o una serie de líneas a lo largo de un transportador de alimentación, después de lo cual los artículos son agrupados en diversas configuraciones o agrupamientos estándar, tal como configuraciones de cuatro, seis, ocho, doce o veinticuatro envases. A continuación, los grupos de artículos son embalados en una caja, una caja de cartón u otro tipo de recipiente. La colocación de los artículos dentro de un recipiente puede realizarse de diversas maneras, dependiendo del tipo de embalaje en el que han de disponerse los artículos. Por ejemplo, pueden abrirse las partes inferiores de las cajas de cartón y a continuación situarse las cajas de cartón sobre grupos seleccionados de artículos a medida que los artículos son desplazados a lo largo de una trayectoria de transporte. En relación con esto, pertenece a la técnica anterior relevante el documento U.S.A. 2006/0042188 A1, que da a conocer un sistema de embalaje de tipo genérico, tal como el que se define en el preámbulo de la reivindicación 1, y un método de embalaje de tipo genérico, tal como el que se define en el preámbulo de la reivindicación 11.

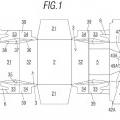

En la figura 1 se muestra una máquina de embalaje convencional que es una de las realizaciones dadas a conocer en el documento U.S.A. 2006/0042188 A1. De manera general, las funciones de la máquina se llevan a cabo en una línea que se extiende a través de la máquina. Tal como se muestra en la figura 1, la dosificación del producto se realiza mediante ruedas de estrella en la estación -1-. En la estación -2-, unos bloques de selección de productos separan el producto en grupos a cargar en cajas de cartón individuales. En la estación -3-, un recogedor de carrusel selecciona las cajas de cartón individuales a cargar. En la estación -4-, un transportador de cajas de cartón controla las cajas de cartón mediante horquillas y un conjunto de apertura. En la estación -5-, el abridor de cajas de cartón abre las cajas de cartón entre pares de conjuntos de colectores de vacío. En la estación -6-, el carrusel baja verticalmente las cajas de cartón abiertas sobre los grupos de productos y encima de los mismos. En la estación -7-, una sección de cierre cierra la base de la caja de cartón alrededor del grupo de botellas contenido en la misma, y se aplica una compresión sobre el lado inferior de la cinta de descarga para asegurar que la caja de cartón está en posición cerrada.

Dadas las altas velocidades a las que se hace funcionar la máquina de embalaje, la planta lineal de la máquina debe ser grande para asegurar que la trayectoria de desplazamiento de las cajas de cartón es suficiente para asegurar que las cajas de cartón se abren por completo antes de ser situadas sobre un grupo de artículos. Sin embargo, a menudo el espacio de la instalación es un bien escaso y no siempre es posible ampliar la maquinaria hasta un tamaño óptimo. Por lo tanto, para impedir bloqueos o fallos de alimentación, la velocidad a la que los artículos son embalados debe normalmente ser reducida para asegurar que las cajas de cartón se abren por completo antes de embalar los artículos en las mismas. La producción se reduce correspondientemente.

Incluso en los casos en que la extensión lineal de la máquina de embalaje no está limitada, un carrusel de carga grande tiene necesariamente una gran masa de piezas móviles, que implica una inercia correspondientemente grande durante el funcionamiento. Por lo tanto los mecanismos de accionamiento deben ser mayores, y el funcionamiento a alta velocidad de dicha máquina más grande puede tener como resultado costes de mantenimiento superiores, mayores índices de fallos y otros problemas de fabricación.

La máquina de embalaje convencional tiene asimismo una gran altura vertical. Tal como se muestra en la figura 1, las cajas de cartón son recogidas en la estación -3- en una posición alta, y se bajan sobre las botellas en la estación -6-. Debido a que las etapas de recogida de cajas de cartón y de carga de cajas de cartón se llevan a cabo a lo largo de una línea, la altura del carrusel debe ser suficiente para adaptarse al punto más alto de la carrera (es decir, antes de la recogida) , y al punto más bajo de la carrera (es decir, en la carga) .

La presente invención está dirigida a proporcionar un sistema de embalaje y un método de embalaje que superen los inconvenientes de la técnica anterior descritos anteriormente.

CARACTERÍSTICAS DE LA INVENCIÓN

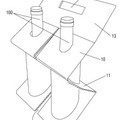

Según la presente invención, el objetivo indicado anteriormente se consigue mediante un sistema de embalaje y un método de embalaje, según se define en las reivindicaciones 1 y 11, respectivamente. Descrita brevemente, la presente invención está dirigida, de forma general, a un sistema de embalaje de alta velocidad para embalar varios tipos de artículos en diversas configuraciones diferentes de recipientes o cajas de cartón. Los artículos, tales como botellas, latas o similares, serán generalmente alimentados al sistema de embalaje de la presente invención y a través del mismo, a lo largo de una trayectoria de desplazamiento sobre un transportador de alimentación en el lado de arriba del sistema de embalaje. Los artículos pueden ser separados en uno o varios carriles de productos, en configuraciones yuxtapuestas o escalonadas.

A medida que los artículos son alimentados hacia el extremo de arriba o de recepción del sistema de embalaje, los artículos atraviesan una estación selectora para seleccionar y agrupar los artículos en grupos. A medida que los artículos son separados en sus grupos de embalaje, los grupos de artículos son transferidos además a una línea de embalaje, a lo largo de la cual los grupos de artículos son colocados en recipientes. La línea de embalaje puede extenderse, de forma general, a lo largo de una trayectoria sustancialmente paralela a la trayectoria de desplazamiento de los artículos a lo largo del transportador de alimentación, si bien son posibles otras orientaciones.

Un carrusel de carga de cajas de cartón estará situado adyacente a la línea de embalaje y se extenderá en paralelo a la misma, e incluye una serie de elementos portadores de cajas de cartón que se desplazan a su alrededor. Según un aspecto de la presente invención, los elementos portadores se desplazan alrededor del carrusel desde un punto de recogida de cajas de cartón a lo largo de un primer lado del carrusel, y se desplazan a continuación a una posición de carga a lo largo de un segundo lado del carrusel. Los elementos portadores pueden ser desplazados a lo largo de la pista de una leva que se extiende en torno a la periferia del carrusel, para subir y bajar las cajas de cartón cuando éstas son desplazadas entre las posiciones de recogida y de carga. En esta posición de carga, las cajas de cartón establecen contacto con un grupo seleccionado de artículos que se desplazan a lo largo de la línea de embalaje. Las cajas de cartón son desplazadas desde una posición baja que pasa por debajo de la línea de alimentación de los artículos, hasta una posición elevada de carga. A medida que las cajas de cartón se desplazan hacia arriba, por debajo de un grupo seleccionado de artículos, los artículos son cargados en uno o varios compartimentos de las cajas de cartón, desde arriba de las cajas de cartón.

Las cajas de cartón pueden estar dotadas de un sistema de alimentación de las cajas de cartón, y abrirse con un abridor de cajas de cartón. La apertura y recogida de las cajas de cartón puede ser realizada a lo largo de una parte inicial de la trayectoria de carga de las cajas de cartón que es sustancialmente paralela a la línea de embalaje, pero se extiende enfrentada a, o separada de la misma, de manera que se utilizan dos lados del carrusel de carga.

Según un aspecto de la presente invención, la utilización... [Seguir leyendo]

Reivindicaciones:

1. Sistema de embalaje (100) para embalar artículos (B) en recipientes (C) , que comprende:

un carrusel de carga (110) con un primer lado (117) a lo largo del cual los recipientes (C) son recibidos y abiertos, y un segundo lado (121) a lo largo del cual los recipientes abiertos (C) son transportados para su carga, en el que el carrusel de carga (110) transporta los recipientes (C) desde un recogedor (118) en el primer lado (117) del carrusel de carga (110) hasta una posición de carga (120) a lo largo del segundo lado (121) del carrusel de carga (110)

un sistema de alimentación de artículos situado para alimentar artículos (B) al carrusel de carga (110) a lo largo de una trayectoria (112) adyacente al segundo lado (121) del carrusel de carga (110) ; y

un transportador de descarga (162) dispuesto a lo largo del segundo lado (121) del carrusel de carga (110) ;

caracterizado porque:

los recipientes (C) son desplazados hacia arriba desde debajo de los artículos (B) para recibir los artículos (B) en los mismos, después de lo cual los recipientes (C) cargados son recibidos en el carrusel de carga (110) y transportados lejos del mismo mediante el transportador de descarga (162) .

2. Sistema de embalaje (100) , según la reivindicación 1, que comprende además un sistema de alimentación de recipientes que tiene por lo menos un transportador de alimentación de recipientes y un abridor (135) de recipientes.

3. Sistema de embalaje (100) , según la reivindicación 1, en el que el sistema de alimentación de artículos comprende un transportador (111) de artículos que tiene por lo menos un carril a lo largo del cual son transportados los artículos (B) .

4. Sistema de embalaje (100) , según la reivindicación 1, que comprende además una estación selectora (150) situada a lo largo del segundo lado (121) del carrusel de carga (110) y que incluye una serie de selectores (151) para agrupar artículos (B) del sistema de alimentación de artículos en grupos (G) de artículos.

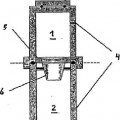

5. Sistema de embalaje (100) , según la reivindicación 1, en el que el carrusel de carga comprende:

un armazón (116) ; y

una serie de elementos portadores (122) desplazables a lo largo de una trayectoria de carga (119) alrededor del armazón (116) para transportar los recipientes abiertos (C) desde una posición de recogida (118) a lo largo del primer lado (117) del carrusel de carga (110) , hasta la posición de carga (120) a lo largo del segundo lado (121) del carrusel de carga (110) , donde los recipientes (C) son desplazados hacia arriba hasta su posición de carga (120) para recibir los artículos (B) en los mismos.

6. Sistema de embalaje (100) , según la reivindicación 5, en el que los elementos portadores (122) son transportados a lo largo de una pista (141) de la leva alrededor del carrusel de carga (120) , teniendo la pista (141) de la leva una primera parte elevada a lo largo del primer lado (117) del carrusel de carga (110) , en la cual los elementos portadores (122) están en una posición para recibir los recipientes (C) abiertos, una parte baja que se extiende por debajo del sistema de alimentación de artículos, y una segunda parte elevada a lo largo del segundo lado (121) del carrusel de carga (110) , en que los elementos portadores (122) suben a su posición de carga (120) desde debajo de los artículos (B) .

7. Sistema de embalaje (100) , según la reivindicación 1, que comprende además un sistema de alimentación de recipientes que proporciona cajas de cartón (C) con compartimentos individuales, y en el que los artículos (B) transportados a lo largo del sistema de alimentación de artículos están dimensionados, cada uno, para ser recibidos en un compartimiento individual de las cajas de cartón (C) .

8. Sistema de embalaje (100) , según la reivindicación 7, y que comprende además una serie de guías (156) del producto adaptadas para ser recibidas en el interior de los compartimentos de las cajas de cartón (C) para guiar los artículos (B) a los compartimentos de las cajas de cartón (C) .

9. Sistema de embalaje (100) , según la reivindicación 1, y en el que el carrusel de carga (110) comprende un armazón (116) , una pista (141) de la leva que se extiende alrededor del armazón (116) y una serie de elementos portadores (122) desplazables a lo largo de la pista (141) de la leva y alrededor del armazón (116) entre una posición de recogida (118) para recibir un recipiente (C) y una posición de carga (120) en la que los recipientes (C) son cargados con artículos (B) .

10. Sistema de embalaje (100) , según la reivindicación 9, y en el que cada uno de los elementos portadores (122) comprende una base (123) montada sobre un par de varillas de soporte (124) fijadas al armazón giratorio (116) del

carrusel (110) , un seguidor (142) de leva montado en la base (123) y adaptado para establecer contacto con la pista (141) de la leva y desplazarse a lo largo del mismo para hacer que los elementos portadores (122) suban y bajen, y un par de soportes separados (126) de recipiente, adaptados para establecer contacto con los recipientes (C) y soportarlos a lo largo de los bordes laterales y las esquinas de los mismos.

11. Método de embalaje de artículos (B) en una serie de recipientes (C) , que comprende:

transportar los artículos (B) a lo largo de una trayectoria (112) de alimentación de artículos;

transportar los recipientes (C) en torno a un primer lado (117) de un carrusel de carga (110) , a lo largo de una parte inicial de una trayectoria de carga (119) , en una dirección sustancialmente paralela a la trayectoria (112) de alimentación de artículos y opuesta a la misma;

a medida que los recipientes (C) son desplazados a lo largo de la parte inicial de su trayectoria de carga (119) , abrir 15 los recipientes (C) a una configuración para recibir los artículos (B) en los mismos;

redirigir y transportar los recipientes abiertos (C) en torno a un segundo lado (12) del carrusel de carga (110) y a lo largo de la parte de abajo de su trayectoria de carga (119) , en una dirección sustancialmente paralela y alineada con los artículos (B) que se desplazan a lo largo de la trayectoria (112) de alimentación de artículos cargar los artículos (B) en el interior de los recipientes (C) ;

caracterizado porque:

los recipientes (C) son desplazados hacia arriba desde debajo de los artículos (B) para recibir los artículos (B) en los mismos.

12. Método, según la reivindicación 11, que comprende además agrupar los artículos (B) en grupos (G) de artículos antes de envasar los artículos (B) dentro de los recipientes (C) . 30

13. Método, según la reivindicación 11, que comprende además:

recoger cada uno de los recipientes (C) con un elemento portador (122) que se desplaza a lo largo de la trayectoria de carga (119) ;

desplazar los recipientes (C) a una posición baja por debajo de la trayectoria (112) de alimentación de artículos de los artículos (B) después de la recogida;

a medida que los recipientes (C) son desplazados a lo largo de la parte baja de su trayectoria de carga (119) , elevar 40 los recipientes (C) hasta una posición de carga (120) por debajo de los artículos (B) ; y

bajar los artículos (B) al interior de los recipientes (C) .

Patentes similares o relacionadas:

Caja de cartón con característica de protección de artículos, del 23 de Noviembre de 2016, de Graphic Packaging International, LLC: Caja de cartón para contener por lo menos un artículo, comprendiendo la caja de cartón: por lo menos un panel que forma, por lo menos parcialmente, […]

Aparato y método para la formación de un cartón, del 5 de Octubre de 2016, de GRAPHIC PACKAGING INTERNATIONAL, INC.: Dispositivo para la formación de una caja de cartón que contiene un grupo de artículos (C), comprendiendo el dispositivo: un sistema […]

Sistema y procedimiento para activar las características de protección de los artículos de una caja de cartón, del 8 de Junio de 2016, de GRAPHIC PACKAGING INTERNATIONAL, INC.: Sistema para acoplar una serie de características de protección de los artículos de una caja de cartón (C) para estabilizar una serie de artículos (B) en el interior […]

Sistema y procedimiento para activar las características de protección de los artículos de una caja de cartón, del 30 de Marzo de 2016, de GRAPHIC PACKAGING INTERNATIONAL, INC.: Procedimiento de envasado de artículos (B), que comprende:

el desplazamiento de una serie de artículos (B) hacia una posición de carga;

la carga […]

Sistema y procedimiento para activar las características de protección de los artículos de una caja de cartón, del 30 de Marzo de 2016, de GRAPHIC PACKAGING INTERNATIONAL, INC.: Procedimiento de envasado de artículos (B), que comprende:

el desplazamiento de una serie de artículos (B) hacia una posición de carga;

la carga […]

Caja de cartón, del 18 de Noviembre de 2015, de ALZAMORA PACKAGING, S.A.: 1. Caja de cartón para envases, particularmente botellas, que tiene una base , unas paredes laterales dispuestas una enfrente de la otra que se extienden […]

Caja de cartón, del 18 de Noviembre de 2015, de ALZAMORA PACKAGING, S.A.: 1. Caja de cartón para envases, particularmente botellas, que tiene una base , unas paredes laterales dispuestas una enfrente de la otra que se extienden […]

Procedimiento y máquina para embalar en cajas de cartón botellas dispuestas horizontalmente, del 29 de Abril de 2015, de OMA S.R.L.: Procedimiento para embalar en cajas de cartón botellas dispuestas horizontalmente caracterizado por que comprende las etapas de - depositar una primera capa de botellas […]

PORTADOR DE BOTELLAS, del 31 de Julio de 2014, de BERNIS DIAZ, Xavier: Portador de botellas que comprende un cuerpo alargado laminar provisto de líneas de plegado transversales, tal que define al menos tres regiones alineadas, […]

PORTADOR DE BOTELLAS, del 31 de Julio de 2014, de BERNIS DIAZ, Xavier: Portador de botellas que comprende un cuerpo alargado laminar provisto de líneas de plegado transversales, tal que define al menos tres regiones alineadas, […]

PROCEDIMIENTO Y DISPOSITIVO PARA COMPACTAR SÓLIDOS APTOS DE FLUIDEZ, del 12 de Mayo de 2011, de BUHLER AG: Procedimiento para compactar sólidos aptos de fluidez mediante la evacuación del sólido y el ensacado o embalaje del sólido en un recipiente evacuado, […]

PROCEDIMIENTO Y DISPOSITIVO PARA COMPACTAR SÓLIDOS APTOS DE FLUIDEZ, del 12 de Mayo de 2011, de BUHLER AG: Procedimiento para compactar sólidos aptos de fluidez mediante la evacuación del sólido y el ensacado o embalaje del sólido en un recipiente evacuado, […]