SISTEMA CON FINES DE DETECCIÓN Y PREVENCIÓN ACTIVA E INMEDIATA DE RIESGOS EN MAQUINARIA INDUSTRIAL.

Sistema con fines de detección y prevención activa en inmediata de riesgos en maquinaria industrial.

La presente invención se refiere a un sistema de detección y prevención de peligros o riesgos laborales en maquinaria industrial mediante monitorización visual continua del entorno de operación de la maquinaria y análisis de las imágenes de vídeo capturadas, que comprende para ello al menos una cámara capaz de cubrir de forma conjunta la zona de trabajo ocupada por la maquinaria y su entorno de seguridad.

La información digital obtenida desde ésta una o más cámaras permite la observación en detalle de los sucesos ocurridos en dicha primera zona de trabajo y dicho entorno de seguridad.

El sistema además comprende un módulo de control que analiza la información proveniente de la o las cámaras y que determina la existencia de riesgos laborales en el entorno industrial monitorizado.

Este módulo de control también es encargado de enviar la señal, en caso necesario, para bloquear o desbloquear la maquinaria industrial, según el estado de seguridad del entorno de seguridad, el estado de la maquinaria y de la existencia de riesgos laborales, con el fin de evitar accidentes laborales.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201132098.

Solicitante: UNIVERSIDAD DE EXTREMADURA.

Nacionalidad solicitante: España.

Inventor/es: FERNANDEZ MUÑOZ,Juan Alvaro, MORENO RABEL,Maria Dolores.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21D55/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › Dispositivos de seguridad para la máquina o el operador, especialmente adaptados a los aparatos o máquinas comprendidas en la presente subclase.

- B25J19/06 B […] › B25 HERRAMIENTAS MANUALES; HERRAMIENTAS DE MOTOR PORTATILES; MANGOS PARA UTENSILIOS MANUALES; UTILLAJE DE TALLER; MANIPULADORES. › B25J MANIPULADORES; RECINTOS CON DISPOSITIVOS DE MANIPULACION INTEGRADOS (dispositivos robóticos para recolección individual de frutas, hortalizas, lúpulo y similares A01D 46/30; manipuladores de agujas para cirugía A61B 17/062; manipuladores asociados a las laminadoras B21B 39/20; manipuladores asociados a las máquinas de forja B21J 13/10; medios para mantener las ruedas o sus elementos B60B 30/00; grúas B66C; disposiciones para la manipulación del combustible o de otros materiales utilizados en el interior de reactores nucleares G21C 19/00; combinación estructural de manipuladores con celdas o recintos protegidos contra la radiación G21F 7/06). › B25J 19/00 Accesorios adaptados a los manipuladores, p. ej. para controlar, para observar; Dispositivos de seguridad combinados con los manipuladores o especialmente concebidos para ser utilizados en asociación con estos manipuladores (dispositivos de seguridad en general F16P; protección contra las radiaciones en general G21F). › Dispositivos de seguridad.

- F16P3/14 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16P DISPOSITIVOS DE SEGURIDAD EN GENERAL. › F16P 3/00 Dispositivos de seguridad funcionando en conjunción con el control o la marcha de una máquina; Controles que exigen el empleo simultáneo de varias partes del cuerpo humano (F16P 5/00 tiene prioridad). › siendo los dispositivos células fotoeléctricas u otros dispositivos sensibles sin contacto mecánico.

Fragmento de la descripción:

Sistema y método con fines de detección y prevención activa e inmediata de riesgos en maquinaria industrial

CAMPO DE LA INVENCIÓN

La presente invención se engloba en el sector industrial donde se utiliza maquinaria que desarrolla su actividad de manera automática sobre una zona de trabajo –normalmente una mesa o banco de trabajo-, y es controlada de forma semiautomática por un operario.

ANTECEDENTES DE LA INVENCIÓN

Las máquinas industriales a las que es aplicable la presente invención verifican los siguientes requisitos:

-Permiten su movimiento en el sistema de ejes cartesianos.

-Permiten su control de forma semiautomática mediante un dispositivo de control numérico computerizado (CNC) , cuadro de mando o similar.

-Realizan la labor industrial que tienen asociada de forma automática.

-La actividad industrial se lleva a cabo sobre una mesa o banco de trabajo, en la cual debe intervenir el operario a lo largo de su jornada de trabajo para realizar las siguientes actividades:

• Colocar el material a manipular sobre la mesa o banco de trabajo de la máquina industrial, consistente generalmente en una o varias piezas o láminas de material, teniendo en cuenta los requisitos espaciales adecuados establecidos para la correcta operación de dicha máquina.

• Quitar los obstáculos existentes en la mesa o banco de trabajo o en el entorno circundante, que impidan o dificulten la activación de la maquinaria industrial en cuestión por presencia de riesgos.

• Configurar la máquina industrial, indicando en qué punto del espacio (coordenada cartesiana relativa a su sistema de ejes) debe comenzar a realizar su labor, así como cualquier configuración específica de la máquina en cuestión que ésta deba saber y, forzosamente, tenga que ser proporcionada por el operario para su correcta operación.

• Retirar el material manipulado por la maquinaria industrial, tanto piezas útiles como desechos, resultado de la actividad industrial llevada a cabo por la maquinaria.

Ejemplo de máquinas de este tipo son:

– Las máquinas rectificadoras, tanto planas como de doble cinta automáticas, encargadas de lijar piezas de metal.

– Las máquinas de electroerosión (EDM) por penetración de gran tamaño, empleadas para desbastar piezas de metal.

– Las sierras automáticas circulares encargadas del corte de madera, metales y plásticos.

– Las cortadoras de perfiles de espuma, utilizadas tanto en la industria textil como en la automovilística.

– Los bancos de soldadura automática.

– Las máquinas de corte de material laminado, como chapa y acero (corte por plasma, oxigás o láser) , planchas de mineral, como mármol y granito (corte por chorro de agua y arena) y papel o cartón (corte mediante guillotina) , entre otras.

En este tipo de máquinas industriales existen elevados riesgos laborales derivados de la actividad de la propia máquina. De acuerdo con lo indicado en el Informe Nacional de Accidentes de Trabajo de 2010, los riesgos potencialmente peligrosos asociados a estos tipos de maquinaria son los siguientes: atrapamiento o amputación (23, 9%) , choque o golpe contra un objeto en movimiento, colisión (19, 5%) y aplastamiento sobre o contra un objeto móvil (12, 4%) .

Hasta la fecha, el principal campo de aplicación de los sistemas de seguridad activa (SSA) es el sector automovilístico, en el que existen diversas invenciones relativas a promover la seguridad de los peatones, conductores y ocupantes del vehículo, mediante sistemas enfocados a la actuación sobre el frenado, la dirección, el sistema de suspensión, los neumáticos y su adherencia al suelo, la iluminación y los sistemas de control de estabilidad del vehículo, entre otros.

De entre estos SSA, algunos están basados en sistemas de visión artificial (SVA) , incluyendo sistemas y dispositivos para la activación y regulación automática de la iluminación de los faros, la detección de señales de tráfico, la activación y regulación automática del limpiaparabrisas, la detección de obstáculos (incluyendo peatones) en la trayectoria

del vehículo y el aparcamiento automático del vehículo, entre otros.

Otros SVA con fines de seguridad existentes son aquellos diseñados para la protección anti-intrusión y antirrobo, utilizados principalmente en museos y bancos. El objeto de estos sistemas no es la protección de la persona, sino del objeto.

En el sector industrial existen SVA de inspección de piezas, cuya finalidad es verificar si la pieza que se está inspeccionando mediante dicho SVA cumple con las características mínimas que deben tener las piezas de su mismo tipo, o bien cuya finalidad es la de identificar y clasificar piezas del mismo tipo.

Los únicos sistemas de protección ante riesgos existentes para el operario en el sector industrial son los de seguridad pasiva, que incluyen barreras de seguridad y alfombras de protección, entre otros, cuyo único objetivo es reducir la gravedad de las lesiones producidas en caso de accidente, y nunca evitar el propio accidente.

DESCRIPCIÓN DE LA INVENCIÓN

La invención se refiere a un sistema y método que tienen como objeto la detección y prevención activa e inmediata de riesgos laborales en maquinaria industrial según las reivindicaciones 1 y 5 respectivamente. Realizaciones preferidas del sistema y del método se definen en las reivindicaciones dependientes.

La invención se refiere a un sistema de detección y prevención activa e inmediata de riesgos laborales en maquinaria industrial que tiene asociada una primera zona de trabajo, fija en el tiempo, e incluye al menos un subcircuito de protección.

El sistema comprende:

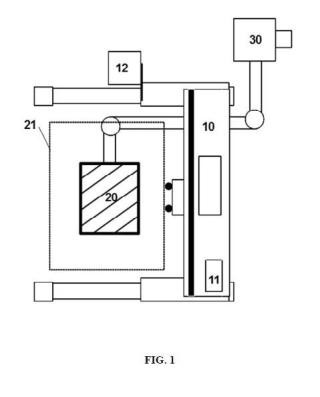

-al menos un dispositivo de captura de imágenes situado respecto a dicha maquinaria industrial de forma que capta una imagen completa de dicha zona primera de trabajo más un entorno de seguridad circundante a dicha primera zona de trabajo, produciendo una imagen única en color y a una resolución preestablecida de dicha primera zona de trabajo más su entorno de seguridad;

-al menos un interruptor controlado por circuito eléctrico (preferiblemente un relé o dispositivo electromecánico) conectado a dicho al menos un subcircuito de protección de la maquinaria industrial; y,

-al menos una unidad de procesamiento que incluye comunicación con dicho al menos un dispositivo de captura de imágenes y con dicho al menos un interruptor controlado por circuito eléctrico.

De acuerdo con un aspecto de la invención, la unidad de procesamiento además comprende:

-un módulo de control configurado para realizar cíclicamente un análisis de dicha imagen única producida en cada intervalo de tiempo preestablecido por el, al menos uno, dispositivo de captura de imágenes.

La invención se refiere también a un método de detección y prevención de riesgos en maquinaria industrial (10, 10’) que tiene asociada una primera zona (20) de trabajo e incluye al menos un subcircuito de protección caracterizado porque el método comprende los siguientes pasos:

- producir una imagen única en color y a una resolución preestablecida de dicha primera zona (20) de trabajo más un entorno (21) de seguridad circundante a dicha primera zona de trabajo;

-realizar cíclicamente un análisis de dicha imagen única producida en cada intervalo de tiempo preestablecido, dependiendo dicho análisis de si la maquinaria industrial está en estado disponible o no disponible, o si está en movimiento, en donde dicho análisis comprende:

- obtención de una primera máscara binaria de diferencias entre dicha imagen única producida en el intervalo de tiempo actual y una imagen de referencia de dicha primera zona de trabajo y de su entorno de seguridad, en donde dicha imagen de referencia depende de si dicha maquinaria industrial está en estado disponible o no, o si está en movimiento;

- obtención de una segunda máscara binaria de diferencias entre dicha imagen única producida en el intervalo de tiempo actual y una imagen única producida en el intervalo de tiempo anterior al actual;

-donde dicho método además comprende:

realizar una división de dicha primera zona de trabajo y su entorno de seguridad en:

-una segunda zona de acción, variable en el tiempo, contenida en dicha primera zona de trabajo y siendo en

dicha segunda zona de acción en donde la maquinaria industrial está desarrollando en cada momento su actividad;

-una tercera zona de peligro, variable en el tiempo, que en cada momento comprende una parte de la primera zona de trabajo...

Reivindicaciones:

1. Sistema de detección y prevención de riesgos en maquinaria industrial (10, 10’) que tiene asociada una primera zona (20) de trabajo e incluye al menos un subcircuito de protección, comprendiendo el sistema:

-al menos un dispositivo de captura de imágenes (50) situado respecto a dicha maquinaria industrial (10, 10’) de forma que capta una imagen completa de dicha primera zona (20) de trabajo más un entorno (21) de seguridad circundante a dicha primera zona (20) de trabajo, y produce una imagen única en color y a una resolución preestablecida de dicha primera zona (20) de trabajo más su entorno (21) de seguridad;

-al menos un interruptor controlado por circuito eléctrico (80) y conectado a dicho al menos un subcircuito de protección de la maquinaria industrial (10) ; y,

-al menos una unidad de procesamiento (60) que incluye comunicación con dicho al menos un dispositivo de captura de imágenes (50) y con dicho al menos un interruptor controlado por circuito eléctrico (80) ;

caracterizado porque la unidad de procesamiento (60) además comprende:

-un módulo de control (62) configurado para realizar cíclicamente un análisis de dicha imagen única producida en cada intervalo de tiempo preestablecido por el al menos un dispositivo de captura de imágenes (50) .

2. Sistema según la reivindicación 1, que comprende:

-dos o más dispositivos de captura de imágenes (50) situadas respecto a dicha maquinaria industrial (10, 10’) de forma que cada dispositivo de captura de imágenes (50) capta una imagen parcial de la zona de trabajo (20) más su entorno (21) de seguridad;

y el sistema además comprende:

-un módulo de imagen (61) para procesar digitalmente cada imagen parcial de la zona de trabajo (20) más su entorno (21) de seguridad captada por cada dispositivo de captura de imágenes (50) y producir una imagen única en color y a una resolución preestablecida de dicha zona de trabajo (20) más su entorno (21) de seguridad.

3. Sistema según cualquiera de las reivindicaciones 1-2, que además comprende al menos un dispositivo informador de tipo sonoro y/o visual (90, 91) .

4. Sistema según cualquiera de las reivindicaciones 1-3, en el que dicho entorno (21) de seguridad tiene unas dimensiones que dependen de las dimensiones de dicha maquinaria industrial (10, 10’) , de la primera zona (20) de trabajo y de su accesibilidad.

5. Método de detección y prevención de riesgos en maquinaria industrial (10, 10’) que tiene asociada una primera zona (20) de trabajo e incluye al menos un subcircuito de protección caracterizado porque el método comprende los siguientes pasos:

- producir una imagen única en color y a una resolución preestablecida de dicha primera zona (20) de trabajo más un entorno (21) de seguridad circundante a dicha primera zona de trabajo;

- realizar cíclicamente un análisis de dicha imagen única producida en cada intervalo de tiempo preestablecido dependiendo dicho análisis de si la maquinaria industrial (10) está en estado disponible o no disponible, o si está en movimiento, en donde dicho análisis comprende:

- obtención de una primera máscara binaria (VIDFRAMEREF) de diferencia entre dicha imagen única producida en el intervalo de tiempo actual y una imagen de referencia (REFIN, REFPREV) de dicha primera zona (20) de trabajo y de su entorno (21) de seguridad, en donde dicha imagen de referencia depende de si dicha maquinaria industrial (10, 10’) está en estado disponible o no, o si está en movimiento;

- obtención de una segunda máscara binaria de diferencia (VIDFRAMEANT) entre dicha imagen única producida en el intervalo de tiempo actual y una imagen única producida en el intervalo de tiempo anterior al actual;

-donde dicho método además comprende:

-realizar una división de dicha primera zona (20) de trabajo y su entorno (21) de seguridad en una segunda zona (22) de acción contenida en dicha primera zona (20) de trabajo y siendo en dicha segunda zona en donde la maquinaria industrial está desarrollando en cada momento su actividad; una tercera zona (23) de peligro que en cada momento comprende una parte de la primera zona (20) de trabajo y de su entorno (21) de seguridad, situada alrededor de la maquinaria industrial (10, 10’) y de dicha segunda zona (22) de acción y con unas dimensiones preestablecidas y una cuarta zona (24) de

advertencia, definida en cada momento como una región del entorno (21) de seguridad y de la primera zona (20) de trabajo que no es segunda zona (22) de acción ni tercera zona (23) de peligro;

-analizar dichas primera y segunda máscaras para determinar si hay movimiento en la tercera zona (23) de peligro y/o en la cuarta zona (24) de advertencia, o si hay objetos (98, 99) en la tercera zona (23) de peligro y/o en la cuarta zona (24) de advertencia, determinándose:

-que existe movimiento en la tercera zona (23) de peligro y/o en la cuarta zona (24) de advertencia, y/o en la dicha segunda zona (22) de acción si la maquinaria industrial (10, 10’) no está en funcionamiento, cuando el área total de píxeles diferentes en la tercera zona (23) de peligro y/o en la cuarta zona (24) de advertencia y/o en la segunda zona (22) de acción, si la maquinaria industrial no está en funcionamiento, de la segunda máscara es superior a un primer valor previamente establecido;

- que existe uno o más objetos en la tercera zona (23) de peligro y/o en la cuarta zona (24) de advertencia cuando en dichas tercera y cuarta zonas de la primera máscara exista una o más áreas con píxeles diferentes, teniendo cada área individual un número de píxeles superior a un segundo valor previamente establecido; y

- si se ha determinado que existe uno o más objetos en una parte de dicha primera zona (20) de trabajo comprendida dentro de la segunda zona (23) de peligro y de la tercera zona (24) de advertencia, y en caso de que la maquinaria industrial (10, 10’) no esté en funcionamiento, y/o en la zona (22) de acción, se realiza un reconocimiento basado en color y/o forma de dicho uno o más objetos, para determinar si dicho objeto no coincide con un grupo de objetos preestablecidos como objetos conocidos, en cuyo caso se activa un indicador de riesgo;

-si la maquinaria industrial (10, 10’) no está disponible y se ha determinado que existe movimiento y/o que existen uno o más objetos que no coincide con un grupo de objetos preestablecidos como objetos conocidos en dicha tercera zona (23) de peligro y/o en dicha segunda zona (22) de acción, se mantiene la maquinaria industrial (10, 10’) en estado no disponible y se activa al menos un indicador de riesgo;

-si la maquinaria industrial (10, 10’) está en movimiento y/o existen uno o más objetos que no coinciden con un grupo de objetos preestablecidos como objetos conocidos en la tercera zona (23) de peligro, la maquinaria pasa de estar disponible a estado no disponible y se activa al menos un indicador de riesgo; y,

en caso de que esté activado al menos un indicador de riesgo, producir una serie de señales que incluye al menos una señal para que al menos un interruptor controlado por circuito eléctrico (80) actúe sobre el al menos un subcircuito de protección, para que la máquina pase a estado no disponible si se encontraba en estado disponible, o se mantenga en dicho estado no disponible, en caso de que ya lo estuviera.

6. Método según la reivindicación 5, en el que además, si existe movimiento y/o uno o más objetos que no coinciden con un grupo de objetos preestablecidos como objetos conocidos en la cuarta zona (24) de advertencia, independientemente del estado en que se encuentre la maquinaria industrial (10, 10’) , dicha maquinaria industrial (10, 10’) se mantiene en el estado en que se encontrase y se activa un indicador de advertencia.

7. Método según cualquiera de las reivindicaciones 5 o 6, en el que dicho reconocimiento basado en color comprende comparar tanto la tonalidad media de color del objeto u objetos presentes sobre la zona de trabajo, que no sean la maquinaria, como la variación de dichos niveles de color respecto a unas características de referencia de material a manipular por la maquinaria industrial (10, 10’) , almacenadas en memoria.

8. Método según cualquiera de las reivindicaciones 5, 6 o 7, en el que en primer lugar se lleva a cabo una primera fase de carga inicial de datos en memoria y de inicialización de variables.

9. Método según la reivindicación 8, en el que dicha primera fase de carga inicial incluye la lectura desde memoria de una imagen de referencia (REFIN) de dicha primera zona (20) de trabajo y al menos su entorno (21) de seguridad.

10. Método según cualquiera de las reivindicaciones 5-9 en el que dicho entorno (21) de seguridad tiene unas dimensiones que dependen de las dimensiones de dicha maquinaria industrial (10, 10’) , de la primera zona (20) de trabajo y de su accesibilidad.

Patentes similares o relacionadas:

Máquina de corte en lonchas de artículos alimenticios con un sensor de extremo de artículo alimenticio, del 4 de Diciembre de 2019, de FORMAX, INC: Máquina de corte en lonchas de artículos alimenticios , que comprende: una estación de corte en lonchas que comprende una hoja de cuchilla y un accionador de hoja […]

Transmisión de transportador para máquina de cortar alimentos en lonchas, del 4 de Diciembre de 2019, de FORMAX, INC: Un aparato de alimentación de artículos alimenticios para transportar artículos alimenticios en una máquina de cortado en lonchas que comprende: un primer […]

Máquina de cortado en lonchas de artículos alimenticios que comprende un sistema de protección de seguridad, del 4 de Diciembre de 2019, de FORMAX, INC: Una máquina de cortado en lonchas de artículos alimenticios , que comprende: una estación de cortado en lonchas que comprende una hoja de cuchilla y una transmisión […]

Dispositivo de deformación y método de funcionamiento de un dispositivo de deformación, del 27 de Noviembre de 2019, de FIESSLER ELEKTRONIK GMBH & CO. KG: Dispositivo de deformación con un bastidor de máquina , en donde está dispuesto un par de herramientas , en donde al menos una de las herramientas […]

Borde de seguridad y método asociado, del 31 de Julio de 2019, de Dalmatic Lystrup A/S: Una barrera de seguridad que comprende un transmisor y un receptor conectado al transmisor a través de un trayecto de respuesta, el transmisor comprende: […]

Sistema de seguridad automático y activo para entornos de trabajo, del 17 de Abril de 2019, de T.D. Williamson Italiana S.r.l: Un método de funcionamiento de un sistema de seguridad activo y automático para un funcionamiento seguro en áreas de trabajo tanto al aire libre como cerradas en […]

Listón perfilado de seguridad con una rejilla luminosa, del 17 de Abril de 2019, de GUMMI-WELZ GMBH U. CO. KG GUMMI-KUNSTSTOFFTECHNIK-SCHAUMSTOFFE: Listón de perfil de seguridad que comprende un perfil de estanqueización gomoelástico con un pie de perfil gomoelástico que puede fijarse en cavidades […]

Un sistema de seguridad, del 27 de Marzo de 2019, de Grasselli S.p.A: Un sistema de seguridad para una máquina equipada con un órgano en movimiento, tal como por ejemplo un desollador , que comprende: una primera […]