Procedimiento para rectificación cilíndrica de barras redondas largas y finas y máquina de rectificación cilíndrica para la realización del procedimiento con una luneta posterior de autocentrado.

Procedimiento para la rectificación cilíndrica de barras redondas largas,

finas a través de rectificación de pelado,en el que un disco abrasivo giratorio y una barra redonda giratoria se mueven relativamente entre sí en la direcciónlongitudinal de la barra redonda y la barra redonda se apoya sobre al menos una luneta, caracterizado porque estánprevistas las siguientes etapas del procedimiento:

a) en la operación de rectificación, la luneta (9) está dispuesta en la dirección longitudinal de la barra redonda (3)estrechamente adyacente y en asociación longitudinal fija operativa al disco abrasivo (5);

b) la luneta (9) está activa en el seguimiento del disco abrasivo (5) y se apoya en la zona (3b) ya rectificada a travésde rectificación de pelado de la barra redonda (3);

c) en la operación de rectificación, se mide constantemente la medida real de la barra redonda (3) y se evalúa parala compensación de desviaciones de medida respecto de la medida teórica, siendo realizada la medición en la barraredonda (3) en la zona de rectificación (3c) del disco abrasivo (5, 24);

d) la luneta (19) configurada con tres brazos de luneta mantiene el eje longitudinal (4) de la barra redonda giratoria(3) constantemente en su posición predeterminada a través de reajuste y centrado automáticos.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2010/070178.

Solicitante: ERWIN JUNKER MASCHINENFABRIK GMBH.

Nacionalidad solicitante: Alemania.

Dirección: JUNKERSTRASSE 2 77787 NORDRACH ALEMANIA.

Inventor/es: MULLER, HUBERT, DR..

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B24B1/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B24 TRABAJO CON MUELA; PULIDO. › B24B MAQUINAS, DISPOSITIVOS O PROCEDIMIENTOS PARA TRABAJAR CON MUELA O PARA PULIR (por electroerosión B23H; tratamiento por chorro abrasivo B24C; grabado o pulido electrolítico C25F 3/00 ); REAVIVACION O ACONDICIONAMIENTO DE SUPERFICIES ABRASIVAS; ALIMENTACION DE MAQUINAS CON MATERIALES DE RECTIFICAR, PULIR O ALISAR. › Procedimientos de trabajo con muela o de pulido; Utilización de equipos auxiliares en relación con estos procedimientos (procedimientos caracterizados por el empleo de máquinas, o dispositivos particulares, ver los lugares apropiados para estas máquinas o dispositivos).

- B24B41/06 B24B […] › B24B 41/00 Elementos constitutivos de maquinas o dispositivos abrasivos tales como bastidores, bancos, cabezales, carros. › Soportes de piezas, p. ej. lunetas regulables (B24B 37/27 tiene prioridad).

- B24B49/04 B24B […] › B24B 49/00 Aparatos de medida o de calibrado para el control del movimiento de avance del útil de amolar o de la pieza que va a ser amolada; Disposición de los aparatos de indicación o de medida, p. ej. para indicar el comienzo de la operación de amolado (B24B 33/06, B24B 37/005 tienen prioridad; si el aparato es utilizado entre otras máquinas-herramientas B23Q 15/00 - B23Q 17/00 tienen prioridad). › implicando la medida de la pieza en el lugar de trabajo durante la operación de trabajo con muela.

- B24B5/04 B24B […] › B24B 5/00 Máquinas o dispositivos para trabajar con muela superficies de revolución de piezas, incluyendo aquéllas que trabajan superficies planas adyacentes; Accesorios a este efecto (B24B 11/00 - B24B 21/00 tienen prioridad; máquinas o dispositivos de acabado que utilizan bloques abrasivos animados de un movimiento a la vez axial y rotativo B24B 33/00). › para trabajar con muela exteriormente las superficies cilíndricas (para trabajar con muelas superficies en parte cilíndricas y en parte cónicas B24B 5/14).

- B24B5/14 B24B 5/00 […] › para trabajar con muela superficies cónicas, p. ej. puntas de torno.

PDF original: ES-2431513_T3.pdf

Fragmento de la descripción:

Procedimiento para rectificación cilíndrica de barras redondas largas y finas y máquina de rectificación cilíndrica para la realización del procedimiento con una luneta posterior de autocentrado La invención se refiere a un procedimiento para la rectificación cilíndrica de barras redondas largas y finas de acuerdo con el preámbulo de la reivindicación 1.

Un procedimiento de este tipo se conoce a partir del documento DE 103 08 292 B4 de la solicitante. El procedimiento conocido está destinado para la fabricación de herramientas de metal duro, estando pensado especialmente para barras redondas de metal duro sinterizado como material de partida. De acuerdo con el procedimiento conocido, se “trabaja desde la barra continua”, es decir, que la barra redonda que forma el material de partida, cuya longitud es un múltiplo de la longitud de la herramienta individual, se inserta paso a paso a través del mandril de fijación del cabezal de la pieza de trabajo y se tensa fijamente en cada caso, cuando una zona extrema de la barra redonda, que corresponde aproximadamente en su longitud a la herramienta a fabricar, sobresale desde el cabezal de la pieza de trabajo y está dirigida hacia el contrapunto. El procedimiento se basa forzosamente en que la zona extrema sobresaliente está empotrada entre el cabeza de la pieza de trabajo y un contrapunto. Por lo tanto, en el extremo en primer lugar todavía libre de la barra redonda debe rectificarse un cono frontal con gran exactitud, que debe empotrarse para la fijación firme en un cuerpo hueco, que se encuentra en una pinola del contrapunto.

Por lo tanto, solamente ya debido a la exactitud del cono frontal deben rectificarse uno o dos asientos de luneta en la zona extrema sobresaliente de la barra redonda. Las lunetas previstas para ello deben estar colocadas en cualquier caso cuando se rectifica el cono frontal. El rectificado redondo siguiente de la zona extrema empotrada por los dos lados debe realizarse con preferencia en el procedimiento de rectificación por pelado; en este caso, no se considera absolutamente necesaria la colocación de las lunetas. El procedimiento conocido se ha revelado como ventajoso, pero no es adecuado en la forma propuesta para la rectificación de barras redondas largas y finas. Como ejemplo de las barras redondas contempladas debe mencionarse una longitud de 400 mm con un diámetro de 4 mm. A pesar de la utilización de un contrapunto, durante la rectificación de barras redondas con una relación correspondiente entre longitud y diámetro serían necesarias varias lunetas a distancia axial entre sí, cada una de las cuales tendrían como condición previa el rectificado de un asiento de luneta propio. Pero la disposición de numerosas lunetas con los tiempos de rectificación correspondientemente largos para los asientos de las lunetas es antieconómica. Las lunetas deberían ser, además, desplazables en dirección axial, para tener en cuenta, en el caso de piezas de trabajo diferentes, también relaciones diferentes entre la longitud y el diámetro. En el caso de la rectificación redonda de piezas de trabajo más cortas, sería incluso necesario retirar totalmente las lunetas, para que se pueda aproximar el contrapunto suficientemente cera del cabezal de la pieza de trabajo.

Se conoce a partir del documento DE 694 21 859 T2 una máquina rectificadora cilíndrica, que está destinada de la misma manera para la rectificación de barras redondas largas, finas. Con esta máquina deben conseguir especialmente relaciones entre longitud y diámetro de más de 100. En este caso, un cabezal de pieza de trabajo está dispuesto desplazable en la dirección de su eje del husillo, que es al mismo tiempo el eje de rotación de la pieza de trabajo empotrada, sobre la bancada de la máquina. La pieza de trabajo larga, fina, empotrada en voladizo en el husillo de la pieza de trabajo (pinola) es conducida con su extremo libre entre dos discos abrasivos, cuyos ejes de rotación se extienden paralelamente al eje de la pieza de trabajo. Los dos discos abrasivos se encuentran aproximadamente en el miso plano radial y dejan libre entre sí un intersticio, en el que se puede introducir la pieza de trabajo. Los dos discos abrasivos, uno de los cuales puede servir para la mecanización grosera y el otro para la mecanización fina, son ajustados a la pieza de trabajo en una dirección perpendicularmente a sus ejes de rotación en la pieza de trabajo.

En la zona axial entre el cabezal de la pieza de trabajo y los dos discos abrasivos y en concreto estrechamente junto a los discos abrasivos está dispuesto un apoyo con una escotadura en forma de V; un cilindro de presión propio hace que la pieza de trabajo esté retenida fijamente en esta escotadura. La máquina de rectificación cilíndrica conocida de acuerdo con el documento DE 694 21 859 T2 debe trabajar de tal forma que el cabezal de la pieza de trabajo guía la pieza de trabajo en su dirección axial a lo largo de los discos abrasivos hasta que está rectificada toda la longitud del diámetro a rectificar de la pieza de trabajo. Pero en este caso, la pieza de trabajo se encuentra en la escotadura del apoyo con una superficie circunferencial, que no debe trabajar en esta máquina, y la pieza de trabajo debe girarse con esta superficie circunferencial en la escotadura. Esto solamente es posible, con respecto al resultado de la rectificación cuando la pieza de trabajo está ya rectificada en su caña cilíndrica. Por lo tanto, con la máquina rectificadora cilíndrica según el documento DE 694 21 859 T2 no se pueden rectificar piezas de trabajo, que tienen todavía su contorno bruto – por ejemplo torneado.

Por último, el documento DE 198 57 364 A1 muestra que también en el caso de rectificado de pelado se puede realizar con éxito una medición y control durante el proceso. En el caso de rectificado de pelado, se rectificar el diámetro exterior a generar de una pieza de trabajo en una única carrera longitudinal. Esto implica durante la medición y control la dificultad de que el diámetro exterior ya rectificado no se puede corregir posteriormente, cuando no se ha alcanzado la medida teórica. De acuerdo con la propuesta del documento DE 198 57 364 A1, durante la

rectificación de la pieza de trabajo se mide de forma permanente y continua la pieza de trabajo con respecto a la medida real existente y al mismo tiempo se corrige la medida real medida de forma continua y automática con respecto a una medida teórica en función del tiempo de rectificación. De esta manera, se evita que la pieza de trabajo a rectificar sea rectificada a una medida inferior. En la realización práctica según el documento DE 198 57 364 A1, en este caso unos miembros de exploración del dispositivo de medición se apoyan constantemente en el miso plano radial que el disco abrasivo en la pieza de trabajo, y ésta está empotrada en ambos extremos, es decir, entre un cabezal de la pieza de trabajo y un contrapunto.

La invención tiene el cometido de crear un procedimiento del tipo mencionado al principio, que trabaja de una manera rápida y económica, es fácil de realizar y conduce a resultados de rectificación de alta exactitud.

La solución de este cometido se consigue con la totalidad de las características de la reivindicación 1.

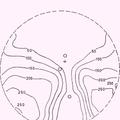

El principio del procedimiento de acuerdo con la invención se basa en que en la operación de rectificación el disco abrasivo y la luneta forman conjuntamente una unidad de construcción operativa fija y en que esta unidad de construcción se mueve con relación a la barra redonda en su dirección longitudinal. La asociación longitudinal fija se da en este caso porque la luneta se apoya en la parte de la barra redonda ya rectificad a través del rectificado de pelado. Por lo tanto, la luneta está desplazada frente a la zona de rectificación – es decir, la zona, en la que el disco abrasivo contacta con la barra redonda – lateralmente en dirección al cabezal de la pieza de trabajo. El disco abrasivo actúa siempre el primero en la barra redonda no rectificada, de manera que se puede hablar de un seguimiento de la luneta. En la zona rectificada de la barra redonda, en la que se apoya la luneta, no está activo ya el disco abrasivo.

“Fijo operativamente” significa en la reivindicación 1 que la luneta y el disco abrasivo deben estar retenidos al menos en la operación de rectificación en esta asociación longitudinal fija. Esto se puede realizar de manera sencilla porque un husillo de rectificación, que aloja el disco abrasivo, está montado junto con la luneta fijamente sobre un carro o mesa de rectificación, que se desplaza axialmente frente a un cabezal de la pieza de trabajo fijo, en el que está empotrada la barra redonda.

También es posible la disposición... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la rectificación cilíndrica de barras redondas largas, finas a través de rectificación de pelado, en el que un disco abrasivo giratorio y una barra redonda giratoria se mueven relativamente entre sí en la dirección longitudinal de la barra redonda y la barra redonda se apoya sobre al menos una luneta, caracterizado porque están previstas las siguientes etapas del procedimiento:

a) en la operación de rectificación, la luneta (9) está dispuesta en la dirección longitudinal de la barra redonda (3) estrechamente adyacente y en asociación longitudinal fija operativa al disco abrasivo (5) ;

b) la luneta (9) está activa en el seguimiento del disco abrasivo (5) y se apoya en la zona (3b) ya rectificada a través de rectificación de pelado de la barra redonda (3) ;

c) en la operación de rectificación, se mide constantemente la medida real de la barra redonda (3) y se evalúa para la compensación de desviaciones de medida respecto de la medida teórica, siendo realizada la medición en la barra redonda (3) en la zona de rectificación (3c) del disco abrasivo (5, 24) ;

d) la luneta (19) configurada con tres brazos de luneta mantiene el eje longitudinal (4) de la barra redonda giratoria (3) constantemente en su posición predeterminada a través de reajuste y centrado automáticos.

2. Procedimiento de acuerdo con la reivindicación 1, caracterizado porque se rectifican estructuras cónicas a partir de la barra redonda (3) , en el que el ajuste del disco abrasivo (5) es controlado de acuerdo con un contorno cónico y la luneta (9) que se reajusta y se centra de forma automática sigue este contorno.

3. Procedimiento de acuerdo con la reivindicación 1 ó 2, caracterizado porque en la operación de rectificación el disco abrasivo giratorio (5) y la luneta (9) se encuentran en la dirección longitudinal de la barra redonda (3) en el

estado estacionario y la barra redonda giratoria (3) es estirada a lo largo del disco abrasivo giratorio (5) .

4. Procedimiento de acuerdo con la reivindicación 1 ó 2, caracterizado porque en la operación de rectificación, la barra redonda giratoria (3) está parada en su dirección longitudinal y porque el disco abrasivo giratorio (5) es conducido en asociación longitudinal fija con a luneta (9) a lo largo de la barra redonda (3) .

Patentes similares o relacionadas:

MÁQUINA PARA PULIR, del 5 de Julio de 2019, de IDM Creation Innovation, S.L: 1. Máquina para pulir caracterizada porque comprende un módulo de entrada , un módulo de salida y al menos un módulo de trabajo tal que cada módulo de trabajo […]

Procedimiento para la mecanización completa de rectificado de piezas de trabajo con forma de eje con secciones cilíndricas y perfiladas, del 8 de Febrero de 2019, de ERWIN JUNKER MASCHINENFABRIK GMBH: Procedimiento para la rectificación de piezas de trabajo que presentan al menos en cada caso una sección cilíndrica (10b) y una sección perfilada (10c) en una misma y única […]

Rectificadora con una luneta para el apoyo de zonas de pieza de trabajo céntricas durante la mecanización de zonas de pieza de trabajo céntricas y/o excéntricas, en particular de áreas de cojinete en cigüeñales, del 23 de Mayo de 2018, de ERWIN JUNKER MASCHINENFABRIK GMBH: Rectificadora para rectificar zonas de pieza de trabajo céntricas y/o excéntricas en piezas de trabajo , en particular áreas de cojinete en particular […]

Rectificadora y procedimiento para rectificar piezas de trabajo que presenten taladros axiales y superficies exteriores planas a mecanizar por ambos lados, del 4 de Enero de 2017, de ERWIN JUNKER MASCHINENFABRIK GMBH: Rectificadora para una mecanización completa de piezas de trabajo con un taladro central , unas superficies exteriores planas y/o no […]

Procedimiento para la fabricación de una lente para gafas con cara anterior esférica y cara posterior multifocal, del 19 de Octubre de 2016, de Carl Zeiss Vision GmbH: Procedimiento para la fabricación de lentes para gafas con una superficie de visión progresiva, caracterizado por que cada una de las lentes para gafas […]

Procedimiento para la fabricación de un cristal para gafas con lado anterior esférico y lado posterior progresivo, del 19 de Octubre de 2016, de Carl Zeiss Vision GmbH: Procedimiento para la fabricación de lentes para gafas con efecto multifocal, caracterizado por que las lentes para gafas se fabrican a partir de […]

Mandril de fijación de vacío para fijar una pieza bruta de lentes de gafas, del 31 de Agosto de 2016, de Carl Zeiss Vision GmbH: Mandril de fijación de vacío para la retención de una pieza bruta de lente de gafas con una superficie delantera esférica,

- con una superficie de apoyo […]

Mandril de fijación de vacío para fijar una pieza bruta de lentes de gafas, del 31 de Agosto de 2016, de Carl Zeiss Vision GmbH: Mandril de fijación de vacío para la retención de una pieza bruta de lente de gafas con una superficie delantera esférica,

- con una superficie de apoyo […]

Máquina amoladora, del 4 de Mayo de 2016, de Taiyo Koki Co., Ltd: Máquina amoladora que comprende: una rueda abrasiva que amuela una superficie periférica exterior o una superficie periférica interior […]