Productos producidos a partir del procesamiento térmico rápido de materias primas de hidrocarburos pesados.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CA2001/001316.

Solicitante: Ivanhoe HTL Petroleum Ltd.

Inventor/es: FREEL, BARRY, GRAHAM, ROBERT.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C10G9/00 QUIMICA; METALURGIA. › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10G CRACKING DE LOS ACEITES DE HIDROCARBUROS; PRODUCCION DE MEZCLAS DE HIDROCARBUROS LIQUIDOS, p. ej. POR HIDROGENACION DESTRUCTIVA, POR OLIGOMERIZACION, POR POLIMERIZACION (cracking para la producción de hidrógeno o de gas de síntesis C01B; cracking que produce hidrocarburos gaseosos que producen a su vez, hidrocarburos individuales o sus mezclas de composición definida o especificada C07C; cracking que produce coque C10B ); RECUPERACION DE ACEITES DE HIDROCARBUROS A PARTIR DE ESQUISTOS, DE ARENA PETROLIFERA O GASES; REFINO DE MEZCLAS COMPUESTAS PRINCIPALMENTE DE HIDROCARBUROS; REFORMADO DE NAFTA; CERAS MINERALES. › Cracking térmico no catalítico, en ausencia de hidrógeno, de aceites de hidrocarburos.

PDF original: ES-2395116_T3.pdf

Fragmento de la descripción:

0001 La presente invención se refiere al procesamiento térmico rápido de materias primas de aceite viscoso. Más específicamente, esta invención se refiere al uso de pirólisis con el fin de mejorar y reducir la viscosidad de estos aceites.

ANTECEDENTES DE LA INVENCIÓN

0002 Los recursos de aceite pesado y betún está suplementando la disminución en la producción del petróleo crudo convencional ligero y mediano, y la producción a partir de estos recursos se espera que aumente de forma importante. La expansión de oleoductos se prevé que haga frente al aumento en la producción de petróleo pesado., sin embargo, el petróleo pesado debe ser tratado con el fin de permitir su transporte por oleoducto. En la actualidad los crudos pesados de petróleo y betún se hacen transportables por adición de diluyentes o son mejorados a crudo sintético. Sin embargo, los crudos diluidos o los crudos sintéticos mejorados son significativamente diferentes de los petróleos crudos convencionales. Como resultado, las mezclas bituminosas o los crudos sintéticos no se procesan fácilmente en refinerías convencionales de craqueo catalítico fluido. Por lo tanto, en ambos casos la refinería debe estar configurada para manejar materias primas ya sea diluidas o mejoradas.

0003 Muchas materias primas de hidrocarburos pesados están también caracterizadas porque comprenden una cantidad significativa de BS&W (sedimento de fondo y agua) . Tales materias primas no son adecuadas para ser transportadas por oleoducto, o para mejorarse debido a la arena, el agua y las propiedades corrosivas de la materia prima. Normalmente, las materias primas caracterizadas por tener menos de 0.5 % en peso BS&W son transportables por oleoducto, y aquellas que comprenden una cantidad mayor de BS&W requieren algún grado de procesamiento y tratamiento para reducir el contenido de BS&W antes de su transporte. Tal proceso puede incluir almacenamiento para dejar asentadas el agua y las partículas, seguido por un tratamiento térmico para eliminar el agua y otros componentes. Sin embargo, estas manipulaciones son costosas y consumen mucho tiempo. Hay por tanto una necesidad en la técnica de un método eficiente para mejorar la materia prima que comprende un contenido de BS&W significativo antes de su transporte o un procesamiento adicional de la materia prima.

0004 Petróleos pesados y bitúmenes pueden ser mejorados usando un rango de procesos rápidos incluyendo procesos térmicos (ej., US 4, 490, 234; US 4, 294, 686; US 4, 161, 442) , de hidrocraqueo (US 4, 252, 634) de reducción de viscosidad (US 4, 427, 539; US 4, 569, 753; US 5, 413, 702) o de craqueo catalítico (US 5, 723, 040; US 5, 662, 868; US 5, 296, 131; US 4, 985, 136; US 4, 772, 378; US 4, 668, 379, US 4, 578, 183) . Muchos de estos procesos, tales como la reducción de viscosidad o el craqueo catalítico, utilizan materiales de contacto particulados catalíticos o inertes dentro de reactores de flujo ascendente o descendente. Los materiales de contacto catalíticos están en la mayoría de casos basados en zeolita (ver por ejemplo US 5, 723, 040; US 5, 662, 868; US 5, 296, 131; US 4, 985, 136; US 4, 772, 378; US 4, 668, 378; US 4, 578, 183; US 4, 435, 272; US 4, 263, 128) , mientras que la reducción de viscosidad normalmente utiliza material de contacto inerte (ej., US 4, 427, 539; US 4, 569, 753) , sólidos carbonosos (ej., US 5, 413, 702) , o sólidos de caolín inerte (ej., US 4, 569, 753) .

0005 El uso de unidades de craqueo catalítico fluido (FCC) , u otras, para el procesamiento directo de materias primas de bitumen es conocido en la técnica. Sin embargo, muchos compuestos presentes dentro de las materias primas crudas interfieren con estos procesos depositándose sobre el propio material de contacto. Estas contaminantes de materias primas incluyen metales como el vanadio y el níquel, precursores de coque como carbón Conradson y asfaltenos, y azufre, y el depósito de estos materiales crea la necesidad de importante regeneración del material de contacto. Esto es especialmente cierto para el material de contacto empleado con procesos FCC ya que un control de craqueo eficiente y de temperatura apropiada del proceso requiere materiales de contacto que comprenden materiales o metales de depósito poco o no combustibles que interfieran con el proceso catalítico.

0006 Para reducir la contaminación del material catalítico dentro de las unidades de craqueo catalítico, se sugirió el pretratamiento de la materia prima a través de procesos de reducción de viscosidad (US 5, 413, 702; US 4, 569, 753; US 4, 427, 539) , térmicos (US 4, 252, 634; US 4, 161, 442) u otros, normalmente usando reactores de tipo FCC, operando a temperaturas por debajo de la requerida para craquear la materia prima (ej., US 4, 980, 045; US 4, 818, 373 y US 4, 263, 128) . Estos sistemas operan en serie con unidades FCC y funcionan como pre-tratadores de FCC. Estos procesos de pretratamiento están diseñados para eliminar materiales contaminantes de la materia prima, y operan bajo condiciones que mitigan cualquier craqueo. Esto asegura que cualquier mejora y craqueo controlado de la materia prima tenga lugar dentro del reactor FCC bajo condiciones óptimas.

0007 Varios de estos procesos (ej., US 4, 818, 373; US 4, 427, 539; US 4, 311, 580; US 4, 232, 514; US 4, 263, 128) han sido específicamente adaptados para procesar “resids” (e.d. materias primas producidas de la destilación fraccionada de un petróleo crudo entero) y fracciones de fondo, con el fin de optimizar la recuperación del suministro inicial de materia prima. Los procesos divulgados para la recuperación de resids, o fracciones de fondo, son físicos e implican vaporización selectiva o destilación fraccionada de la materia prima con mínimos cambios químicos, o ninguno de la materia prima. Estos procesos se combinan también con eliminación de metales y proporcionan materias primas adecuadas para el procesamiento FCC. La vaporización selectiva del resid se lleva a cabo bajo condiciones de no craqueo, sin ninguna reducción de la viscosidad de los componentes de la materia prima, y asegura que el craqueo ocurra dentro de un reactor FCC bajo condiciones controladas. Ninguno de estos enfoques describe la mejora de la materia prima dentro de este proceso de pretratamiento (e.d. eliminación de metales y coque) . Otros procesos para el tratamiento térmico de las materias primas requieren la adición de hidrógeno (hidrotratamiento) que da lugar a algún cambio químico en la materia prima.

0008 US 4, 294, 686 divulga un proceso de destilación por vapor con presencia de hidrógeno para el pretratamiento de materia prima para el procesamiento FCC. Este documento también indica que este proceso puede también usarse para reducir la viscosidad de la materia prima de modo que la materia prima puede ser adecuada para transportarse en un oleoducto. Sin embargo, el uso de reactores de tiempo de residencia corto para producir una materia prima transportable no está divulgado.

0009 WO00/61705, el cual fue publicado después de la fecha reivindicada de prioridad de la presente solicitud, describe un método de mejora de materia prima de hidrocarburo que utiliza un reactor pirolítico de corta residencia que opera bajo condiciones que craquean y mejoran químicamente la materia prima.

0010 US 5, 807, 478 describe un método para disminuir la viscosidad y peso específico de un hidrocarburo pesado para hacerlo transportable por oleoducto. El método comprende añadir cenizas volantes de coque que contienen vanadio y níquel al hidrocarburo pesado; reaccionar el hidrocarburo pesado en presencia de las cenizas volantes con un gas que contiene hidrógeno molecular bajo condiciones de hidroconversión durante un tiempo suficiente para disminuir la viscosidad del hidrocarburo en el intervalo de unos 20 a 60 centipoises a 40°C y disminuir el peso específico en el intervalo de unos 0.925 a unos 0.940 a 15°C.

0011 JP 2000-204380 describe gasóleo de vacío desulfurado producido como una fracción de destilación.

0012 Hay una necesidad en la técnica de un proceso de mejora rápido y efectivo de una materia prima de crudo pesado o bitumen que implica una mejora química parcial o craqueo leve de la materia prima con el fin de obtener un producto caracterizado por tener una viscosidad reducida respecto al material de partida. Idealmente este proceso podría aplicarse a materias primas que comprenden cantidades significativas de BS&W. Este producto podría ser transportable para su posterior procesamiento y mejora. Tal proceso no implicaría ninguna actividad de craqueo catalítico debido a la conocida contaminación de materiales catalizadores de contacto con componentes presentes en materias primas de crudo pesado o bitumen.... [Seguir leyendo]

Reivindicaciones:

1. Un VGO caracterizado por i) un punto de anilina medido de 43, 3°C (110°F) a 54, 4°C (130°F) determinado usando el método ASTM D611, y ii) un punto de anilina calculado de 51, 7°C (125°F) a 76, 7°C (170°F) calculado usando datos de destilación y gravedad API medidos relativos al VGO.

2. El VGO de la reivindicación 1, caracterizado además por tener un perfil de hidrocarburo que comprende 38% de mono-aromáticos.

3. El VGO de la reivindicación 1, donde el VGO es un VGO hidrotratado.

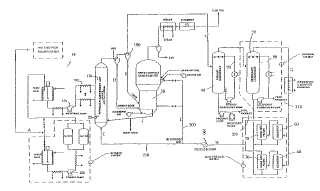

4. Un método para producir el gasóleo de vacío (VGO) definido en cualquiera de las reivindicaciones 1-3, que comprende:

I) mejorar una materia prima de hidrocarburo pesado por un método que comprende:

i) introducir un portador térmico de partículas en un reactor de flujo ascendente; ii) introducir dicha materia prima de hidrocarburo pesado en dicho reactor de flujo ascendente en al menos una posición por encima del portador térmico de partículas de modo que una relación de carga de dicho portador térmico de partículas a dicha materia prima de hidrocarburo pesado es de 10:1 a 200:1, donde dicho reactor de flujo ascendente se ejecuta a una temperatura de menos de 750°C iii) permitir que dicha materia prima de hidrocarburo pesado interactúe con dicho portador térmico con un tiempo de residencia de menos de 5 segundos, para producir una corriente de producto; iv) separar dicha corriente de producto de dicho portador térmico de partículas; v) regenerar dicho portador térmico de partículas; y vi) recoger un producto gaseoso y líquido de dicha corriente de producto, en el que dicho producto líquido exhibe una gravedad API aumentada, un punto de fluidez reducido, viscosidad reducida y un nivel reducido de contaminantes respecto al dicha materia prima, y

II) destilar el VGO del producto líquido.

5. El método de la reivindicación 4, en el que en dicho paso de introducir (paso ii) , dicha relación de carga es desde 20:1 a 30:1.

6. El método de la reivindicación 4, en el que en dicho paso de introducir (paso ii) , dicha materia prima de hidrocarburo pesado es bien crudo pesado o bitumen.

7. El método de la reivindicación 4, en el que, en dicho paso de permitir (paso iii) , dicha corriente de producto de una primera ejecución de pirólisis es separada en una fracción ligera y una fracción pesada, dicha fracción ligera es recogida de dicha corriente de producto, y dicha fracción pesada es reciclada de vuelta a dicho reactor de flujo ascendente para posterior procesamiento en una segunda ejecución de pirólisis para producir una segunda corriente de producto.

8. El método de la reivindicación 7, en el que dicho posterior procesamiento incluye mezclar dicha fracción más pesada con dicho portador térmico de partículas, donde dicho portador térmico de partículas de dicha segunda ejecución de pirólisis está a una temperatura a, o por encima de, la que se utiliza en el procesamiento de dicha materia prima dentro de dicha primera ejecución de pirólisis.

9. El método de la reivindicación 8, donde dicha fracción más pesada es añadida a la materia prima no procesada antes de ser introducida en dicho reactor de flujo ascendente para dicha segunda ejecución de pirólisis.

10. El método de la reivindicación 7, 8 o 9, en el que la temperatura de dicho reactor de flujo ascendente dentro de la primera ejecución de pirólisis es de 300°C a 590°C, y la temperatura de dicho reactor de flujo ascendente dentro de dicha segunda ejecución de pirólisis es de 530°C a 700°C, y en el que dicho tiempo de residencia de dicha segunda ejecución de pirólisis es el mismo que, o más largo que, el tiempo de residencia de dicha primera ejecución de pirólisis.

11. El método de la reivindicación 8, 9 o 10, en el que dicho portador térmico de partículas está separado de dicha segunda corriente del producto, y un segundo producto es recogido de dicha segunda corriente del producto.

12. El método de cualquiera de las reivindicaciones 7 a 11, en el que dicha corriente de producto de dicha primera ejecución de pirólisis es tratada dentro de un condensador caliente antes de la recuperación de dicha fracción ligera y dicha fracción pesada.

Patentes similares o relacionadas:

Procedimiento y sistema para la transferencia de residuos plásticos a un combustible con propiedades de aceite diésel/fueloil, del 8 de Julio de 2020, de BLUEALP Innovations B.V: Procedimiento para la obtención de hidrocarburos a partir de residuos plásticos y líquidos orgánicos a base de petróleo, denominados colectivamente materiales plásticos, […]

Aplicación de herramientas para análisis de reductores de viscosidad para optimizar rendimiento, del 8 de Abril de 2020, de BL Technologies, Inc: Un procedimiento para reducir y optimizar la tasa de ensuciamiento en una unidad de proceso que comprende los pasos de: estimar […]

Sistemas y métodos de enfriamiento de tambor de coque retardado con emisiones atmosféricas reducidas, del 18 de Marzo de 2020, de Bechtel Hydrocarbon Technology Solutions, Inc: Sistema para reducir las emisiones atmosféricas de vapores de hidrocarburos en un sistema de rebose de enfriamiento de tambor de coque retardado, que comprende: un tambor […]

Aparato y procedimiento de pirólisis o gasificación, del 18 de Diciembre de 2019, de Standard Gas Limited: Un aparato de pirólisis que comprende: una unidad de pirólisis que tiene una región de pirólisis y un pasaje de salida de gas; […]

Procedimiento de tratamiento de sistemas de licor de lavado en plantas de coque, del 2 de Octubre de 2019, de BL Technologies, Inc: Un procedimiento de desemulsión de una emulsión de aceite en agua presente en una corriente acuosa de un procedimiento de coquización que comprende: […]

Proceso de hidrocraqueo integrado, del 29 de Mayo de 2019, de SAUDI BASIC INDUSTRIES CORPORATION: Un proceso de hidrocraqueo integrado para producción de productos petroquímicos olefínicos y aromáticos a partir de una materia prima de hidrocarburos […]

Proceso y reactor del tipo de máquina rotatoria, del 14 de Mayo de 2019, de Coolbrook Oy: Un reactor de ondas de choque (11a, 11b, 102) para craqueo térmico de materia prima que contiene hidrocarburos, que comprende: una carcasa , en […]

Intercambiador de calor para enfriar el gas de reacción, del 1 de Mayo de 2019, de TECHNIP FRANCE: Intercambiador de calor para enfriar el gas de reacción que comprende - un tubo de doble pared enfriable que incluye una pared tubular interior y una pared […]