PROCESO Y SISTEMA DE CONFORMADO DE UNA LÁMINA METÁLICA.

Proceso y sistema de conformado de una lámina metálica.

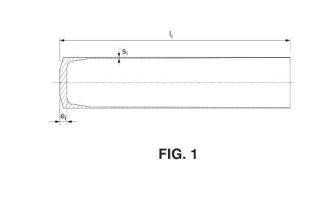

La presente invención está dirigida a un método y sistema de conformado desde una lámina metálica,

preferentemente en forma de disco para obtener una pieza metálica final esencialmente cilíndrica y esencialmente hueca, con un espesor de fondo esencialmente mayor que el espesor de sus paredes. En concreto la invención se enmarca en el sector metalmecánico, y de una manera más concreta a la fabricación de vainas o casquillos de munición.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201230585.

Solicitante: EXPAL SYSTEMS, S.A.

Nacionalidad solicitante: España.

Inventor/es: RAMIREZ FERNANDEZ,Francisco Javier, DOMINGO NAVAS,Rosario.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21K21/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21K FABRICACION DE ARTICULOS METÁLICOS FORJADOS O PRENSADOS, p. ej. HERRADURAS, REMACHES, BULONES O RUEDAS (fabricación de artículos especiales por trabajo de las hojas metálicas sin arranque sustancial de material B21D; Trabajo de alambre B21F; fabricación de alfileres, agujas o clavos B21G; fabricación de artículos especiales por laminado B21H; máquinas de forjar, prensar, martillar en general B21J; fabricación de cadenas B21L; chapado B23K). › Fabricación de artículos huecos, no comprendida en uno solo de los grupos B21K 1/00 - B21K 19/00 (principalmente a partir de chapas o de tubos con paredes delgadas de espesor uniforme B21D, p. ej. B21D 41/00, B21D 51/00).

Fragmento de la descripción:

OBJETO DE LA INVENCIÓN

La presente invención está dirigida a un método y sistema de conformado desde una lámina metálica, preferentemente en forma de disco para obtener una pieza metálica final esencialmente cilíndrica y esencialmente hueca, con un espesor de fondo esencialmente mayor que el espesor de sus paredes. En concreto la invención se enmarca en el sector metalmecánico, y de una manera más concreta a la fabricación de vainas o casquillos de munición.

ANTECEDENTES DE LA INVENCIÓN

La embutición profunda es una técnica que permite obtener, a partir de una lámina metálica plana y esencialmente delgada con un espesor determinado, un objeto cuya forma es predeterminada y esencialmente cilíndrica y hueca. En este proceso, la lámina es embutida en una matriz de embutición por la acción mecánica de un punzón.

La embutición profunda multietapa se caracteriza por ser un proceso que comprende varias operaciones consecutivas de embutición y reembutición. La embutición es la acción de deformar mecánicamente la lámina metálica plana contra la matriz de embutición con la ayuda del punzón. La reembutición comprende las etapas repetidas de embutición en las que la pieza se va deformando iterativamente hasta alcanzar la forma final deseada.

En ocasiones, tras la embutición profunda se aplica un proceso de estirado. El estirado se caracteriza por ser un proceso que permite reducir el espesor de la pared de la pieza previamente embutida y consiste en hacer pasar la pieza previamente embutida por una matriz de estirado.

En el sector metalmecánico, la fabricación de vainas o casquillos para munición se lleva a cabo realizando en primer lugar las operaciones de embutición para obtener la forma interior de la pieza y posteriormente reducir el espesor de las paredes, e incrementar la longitud de la pieza, mediante operaciones sucesivas de estirado. Las etapas de embutición, reembutición y estirado son definidas fundamentalmente mediante reglas de diseño basadas en la empírica, sin tener en cuenta la evolución plástica del material y sin consideraciones en cuanto a la combinación de etapas o la optimización del proceso.

La presente invención aporta un procedimiento diferente que permite la fabricación de piezas finales con parámetros de diseño diferentes y un proceso optimizado que mejora sustancialmente los resultados obtenidos hasta ahora.

Esta invención parte de las aportaciones realizadas en los artículos “The development of competencies in manufacturing engineering by means of a deep-drawing tool”, “Prediction of the limiting drawing ratio and the maximum drawing load in cup-drawing”, “On multistage deep drawing of axisymmetric components” y “Energía de estirado en deformación homogénea”. La definición de nuevos métodos basados en el diseño asistido, capaz de mejorar algunos resultados han sido objeto de patentes, como Patente US 7623939 B2 “Method of design a tool for deep drawing and tool for deep drawing of sheet metal”, basada en la geometría parametrizada y en la satisfacción de criterios de calidad.

DESCRIPCIÓN DE LA INVENCIÓN

La presente invención aporta un procedimiento diferente al del estado de la técnica que permite la fabricación de piezas finales con parámetros de diseño diferentes dando lugar a un menor coste del proceso y un menor consumo de energía basando la dependencia de ésta en las fuerzas, el trabajo y el tiempo de fabricación. La invención describe un proceso de conformado de una lámina metálica para obtener una pieza metálica final esencialmente cilíndrica y esencialmente hueca según la reivindicación 1 y un sistema de conformado de una lámina metálica según la reivindicación 6. En el contexto de la presente invención el término “conformado” ser refiere al conformado de materiales metálicos; esto es, la técnica de dar forma auna lámina o disco metálico para obtener una pieza de forma y volumen deseados. En lo sucesivo se hará referencia indistintamente a “moldeado” o “conformado”.

En un primer aspecto inventivo se presenta un proceso de conformado de una lámina metálica para obtener una pieza metálica final esencialmente cilíndrica y esencialmente hueca en un sistema que comprende al menos los siguientes elementos:

!una pluralidad de matrices de embutición para realizar las operaciones de embutición desde la lámina metá

lica, simultáneamente con las operaciones de estirado de manera combinada, !una pluralidad de matrices de estirado para realizar las operaciones de estirado en cada etapa, simultáneamente con las operaciones iteradas de embutición, !una pluralidad de elementos pisadores o sujetadores de la pieza que se está embutiendo, que permiten eliminar la aparición de arrugas en la pieza que se está embutiendo, !unos elementos de centrado y guiado de piezas a través de las matrices, !una pluralidad de punzones, y !al menos unos medios de procesamiento adaptados para dotar a todos los elementos anteriores con la capacidad plena para llevar a cabo el proceso (fuerza de embutición y estirado, velocidad de trabajo, etc) .

El proceso se realiza en un sistema que comprende los elementos descritos comprendidos en una maquinaria utilizada para el proceso, desempeñando cada uno una función en el proceso simultáneo de embutición y estirado de la invención. Como en el estado de la técnica, se utiliza una matriz de embutición por paso de embutición tal que contiene la forma que en cada paso se le va a dar a la pieza metálica a obtener. En la presente invención se representa cada paso con un índice i y se completan n pasos.

Los punzones están adaptados a las dimensiones interiores de los diámetros interiores de las piezas intermedias en las etapas intermedias a obtener en el proceso combinado. Cada punzón en cada etapa i es accionado mecánicamente sobre la lámina o disco (primera etapa) o pieza metálica (siguientes etapas) haciendo pasar la pieza primero por la matriz de embutición y a continuación por la matriz de estirado. Así para cada etapa.

Los pisadores o sujetadores de la pieza que se está embutiendo (medios de sujeción de la pieza) de cada etapai se utilizan para evitar la aparición de arrugas durante la operación combinada simultánea embutición con estirado.

Para asegurar que la maquinaria actúa de manera controlada en cada etapa i, se utilizan unos medios de procesamiento para programar el funcionamiento de la maquinaria con parámetros tales como la presión de trabajo de la máquina y las velocidades de desplazamiento de los punzones en aproximación, operación y recuperación.

El proceso se caracteriza porque comprende ietapas (i =1..n) en las que se ejecutan los siguientes pasos:

a) si i=1 proveer la lámina metálica, preferentemente en forma de disco,

b) si i≠1 proveer una pieza metálica intermedia procedente de la etapa anterior,

c) proveer unos parámetros de trabajo a los medios de procesamiento de los elementos que intervienen,

tales como la presión de trabajo y velocidades de aproximación, operación y recuperación del punzón,

d) ejecutar una operación simultánea de embutición y estirado utilizando los parámetros de trabajo,

haciendo que los elementos matriz de embutición, punzón, matriz de estirado y pisadores o sujetadores trabajen simultáneamente, obteniéndose como resultado una pieza metálica intermedia esencialmente cilíndrica y esencialmente hueca,

e) si i≠n, repetir desde el paso b) proveyendo como pieza metálica, la pieza metálica esencialmente cilíndrica y esencialmente hueca obtenida en d) , de modo que cuando i=n se obtiene como resultado la pieza metálica final esencialmente cilíndrica y esencialmente hueca.

Si el proceso se realiza en cadena, cada elemento de los anteriormente descritos se sitúa en cadena habiendo, en cada paso de la cadena, una matriz de embutición, un punzón, unos medios de sujeción, una matriz de estirado, y se procede a operar de manera consecutiva completando las acciones de a) a e) en cada paso de la cadena.

Para el primer paso se provee la lámina metálica, que en un ejemplo de realización tiene forma de disco, que va a ser conformada. Los parámetros de funcionamiento de la maquinaria en el paso primero de la cadena son programados por medio de los medios de procesamiento.

Se ejecuta un acto de embutición y estirado de manera simultánea, a diferencia de los procesos del estado de la técnica donde las acciones de embutición y estirado se realizan de manera consecutiva, una después de la otra.

La invención propone la combinación simultánea de...

Reivindicaciones:

1. Proceso de conformado de una lámina metálica (1) para obtener una pieza metálica final (2) esencialmen

te cilíndrica y esencialmente hueca en un sistema que comprende al menos los siguientes elementos: !una pluralidad de matrices de embutición (51-5n) para realizar las operaciones de embutición desde la lámina metálica (1) , simultáneamente con las operaciones de estirado, !una pluralidad de punzones (61-6n) , !una pluralidad de elementos pisadores o sujetadores (81-8n) de la pieza que se está embutiendo, !unos elementos de centrado y guiado de piezas a través de las matrices, !una pluralidad de matrices de estirado (71-7n) , para realizar las operaciones de estirado en cada etapa, simultáneamente con las operaciones de embutición y !al menos unos medios de procesamiento (4) adaptados para dotar a todos los elementos anteriores con la capacidad plena para llevar a cabo el proceso (fuerza de embutición y estirado, velocidad de trabajo, etc) ,

el proceso caracterizado porque comprende ietapas (i =1..n) en las que se ejecutan los siguientes pasos:

a) si i=1 proveer la lámina metálica (1) , b) si i≠1 proveer una pieza metálica intermedia (3i-1) , c) proveer unos parámetros de trabajo a los medios de procesamiento (4) de los elementos que intervienen, tales como velocidad de operación del punzón (6i) y velocidad de la matriz de estirado (7i) , d) ejecutar una operación simultánea de embutición y estirado utilizando los parámetros de trabajo, haciendo que los elementos matriz de embutición (5i) , punzón (6i) , matriz de estirado (7i) y pisadores o sujetadores (8i) trabajen simultáneamente, obteniéndose como resultado una pieza metálica intermedia (3i) esencialmente cilíndrica y esencialmente hueca, e) si i≠n, repetir desde el paso b) proveyendo como pieza metálica, la pieza metálica (3i) esencialmente cilíndrica y esencialmente hueca obtenida en d) ,

de modo que cuando i=n se obtiene como resultado la pieza metálica final (2) esencialmente cilíndrica y esencialmente hueca.

2. Proceso de conformado de una lámina metálica (1) según la reivindicación 1 donde los parámetros de conformado, parámetros de trabajo y número de etapas, n, se predeterminan mediante un proceso de optimización que comprende las etapas:

!proveer unos datos de diseño de una pieza metálica simulada (10) a obtener, preferiblemente el tipo de material a utilizar y las dimensiones de la pieza metálica simulada (10) a obtener, como la longitud de la pieza final, el espesor de la pared de la pieza final y el diámetro de la pieza final, !calcular las dimensiones de una lámina metálica simulada (9) , preferentemente en forma de disco, necesaria para obtener una pieza metálica simulada (10) cuyas características coinciden con las provistas en el paso anterior, !calcular la dimensión inicial de al menos los siguientes elementos utilizados en una primera simulación,

- un punzón simulado, -unos medios de sujeción simulados, -una matriz de embutición simulada y -una matriz de estirado simulada,

!ejecutar en cada paso w, (w =1..q) : a) si w=1, ejecutar una simulación de la embutición de la lámina metálica simulada (9) mediante un algoritmo de simulación de embutición, utilizando los parámetros de diseño, obteniendo como resultado una pieza metálica intermedia (111) , b) si w≠1, ejecutar una simulación de la embutición de la pieza metálica intermedia (11w-1) mediante un algoritmo de simulación de embutición, utilizando los parámetros de diseño, obteniendo como resultado otra pieza metálica intermedia simulada (11w) , c) calcular y almacenar unos datos de la simulación, preferentemente unos datos de la pieza metálica intermedia simulada (11w) que ha resultado como el diámetro, longitud y espesor de la pared, y los parámetros de los elementos que han participado, como las dimensiones de los elementos simulados: un punzón simulado, unos medios de sujeción simulados y una matriz de embutición simulada, las velocidades de aproximación, operación y recuperación del punzón, en el paso w, d) si los datos de la pieza metálica intermedia simulada (11w) resultante no coinciden con los datos de la pieza metálica simulada (10) a obtener, continuar en b) hasta alcanzar un paso w=q para el que se obtiene una pieza metálica intermedia simulada (11w) resultante,

de modo que si el diámetro interior de la pieza intermedia simulada (11W) coincide o es menor que el diámetro interior de la pieza a obtener, se adopta esta fase intermedia como la fase última del proceso de embutición multietapa y se provee como resultado de la última iteración, n, todos los datos almacenados de las piezas metálicas intermedias (111-11q) en cada paso de simulación w, w =1..q, así como los parámetros de los elementos que han participado, como las dimensiones de los elementos simulados: un punzón simulado, unos medios de sujeción simulados, una matriz de embutición simulada y una matriz de estirado simulada, la velocidad del punzón y la matriz de embutición, la velocidad de la matriz de estirado, en cada paso w, y el número q.

!ejecutar en cada paso j, (j = 1..m) : e) si j=1, ejecutar una simulación del estirado de la pieza metálica previamente embutida simulada (9) mediante un algoritmo de simulación de estirado, utilizando los parámetros de diseño, obteniendo como resultado una pieza metálica intermedia (111) estirada, f) si j≠1, ejecutar una simulación del estirado de la pieza metálica intermedia (11j-1) mediante un algoritmo de simulación de estirado, utilizando los parámetros de diseño, obteniendo como resultado otra pieza metálica intermedia simulada (11j) , g) calcular y almacenar unos datos de la simulación, preferentemente unos datos de la pieza metálica intermedia simulada (11j) que ha resultado como el diámetro, longitud y espesor de la pared, y los parámetros de los elementos que han participado, como las dimensiones de los elementos simulados: un punzón simulado, unos medios de sujeción simulados, una matriz de estirado simulada, las velocidades de aproximación, operación y recuperación del punzón, en el paso j, h) si los datos de la pieza metálica intermedia simulada (11j) resultante no coinciden con los datos de la pieza metálica simulada (10) a obtener, continuar en f) hasta alcanzar un paso j=m para el que se obtiene una pieza metálica intermedia simulada (11j) resultante,

de modo que si el espesor de pared de la pieza intermedia simulada es igual o menor que el de la pieza final a obtener, se adopta esta fase intermedia como fase final, tomándose el espesor de la pieza final el correspondiente al de la última etapa, y se de modo que si el espesor de pared de la pieza intermedia simulada es igual o menor que el de la pieza final a obtener, se adopta esta fase intermedia como fase final, tomándose el espesor de la pieza final el correspondiente al de la última etapa, y se provee como resultado de la última iteración, m, todos los datos almacenados de las piezas metálicas intermedias (111-11m) en cada paso de simulación j, j = 1..m, así como los parámetros de los elementos que han participado, como las dimensiones de los elementos simulados: un punzón simulado, unos medios de sujeción simulados, una matriz de embutición simulada y una matriz de estirado simulada, la velocidad del punzón y la matriz de embutición, la velocidad de la matriz de estirado, en cada paso j, y el número m,

!combinar el número de etapas para la embutición y el estirado mediante un algoritmo de optimización de manera que se obtiene el número combinado n que depende de q y m.

3. Proceso de conformado de una lámina metálica (1) según la reivindicación 2 caracterizado porque los parámetros son optimizados mediante un método de optimización que comprende las etapas de: !proveer los datos proporcionados de las piezas metálicas intermedias (11w, 11j) por la simulación, sin combinar simultáneamente operaciones de embutición y estirado en cada paso de simulación, así como los parámetros de los elementos que han participado, como las dimensiones de los elementos simulados: un punzón simulado, unos medios de sujeción simulados, una matriz de embutición simulada y una matriz de estirado simulada, la velocidad de aproximación del punzón, la velocidad de operación del punzón y la velocidad de recuperación del punzón, en cada paso, y los números q, m, !si q<m (pasos embutición<pasos estirado) , se iguala n=m y el proceso combinado sigue los siguientes pasos:

i.se toma como diámetro del primer paso i=1, el del paso w=1, j.se toma como espesores de pared de las etapas i=1 a i=n−1 los espesores calculados en la solución sin combinar de etapas de estirado, j=1 a j=n-1, k.se toma como diámetro final de la etapa i=n el diámetro final a obtener, l.se toma como espesor de pared de la etapa i=n el espesor de la pieza final a obtener, m.se toma como espesor de fondo de las n etapas combinadas el espesor de la pieza final a obtener, y permanece invariable a lo largo de todo el proceso combinado,

espesor etapa i-l

n.se toman los ratios de reducción de espesor en boca, Ki = , obtenidos en las etapas

espesor etapa i de estirado, j=1 a j=n, o.se toma como ratio de embutición de la primera etapa DR1 el obtenido en la primera etapa de

diámetro pieza resultante etapa i-l

simulación de las operaciones de embutición, w=1, siendo DRi=,

diámetro pieza etapa i p.los ratios de embutición DRi y los diámetros de las etapas intermedias del proceso combinado se obtienen mediante el cálculo de los parámetros: diámetro, espesor y la longitud de las etapas intermedias que completan la resolución del proceso, di, Si, li, obteniendo di, Si iterativamente tomando los parámetros mencionados y li de la siguiente manera:

2 K di-1sn 2

-

- Si-1Sn+di-1Si-1Sn

= π

!li-l

Si-1 (di-1-Si-1) K di2sn

--Si2Sn+diSiSn

π

!li =

Si (di-Si)

sn -

K de, i2 2-Si-1Sn+de, iSi-1Sn

= π

!le, i Si-1 (de, i-Si-1)

!si q>m (pasos embutición>pasos estirado) , se iguala n=q y el proceso combinado se define de la siguiente manera: q.se toma como diámetros iniciales de la solución combinada de las diferentes etapas los diámetros obtenidos en la simulación de las etapas de embutición w=1 a w=n−1, r.se toma como diámetro final de la etapa i=n el diámetro final a obtener, s.se toma como espesor de pared de la etapa i=n el espesor de la pieza final a obtener, t.se toma como espesor de fondo de las n etapas combinadas el espesor de la pieza final a obtener, y permanece invariable a lo largo de todo el proceso combinado, u.se toma como ratios de embutición DRi los obtenidos en las etapas de embutición, w=1 a w=n, q.los ratios de estirado Ki y los diámetros de las etapas intermedias del proceso combinado se obtienen mediante el cálculo de los parámetros: diámetro, espesor y la longitud de las etapas intermedias que completan la resolución del proceso, di, Si, li, obteniendo di, Si iterativamente tomando los parámetros mencionados y li de la siguiente manera:

2 K di-1sn 2

-

- Si-1Sn+di-1Si-1Sn

= π

!li-l

Si-1 (di-1-Si-1) K di2sn

--Si2Sn+diSiSn

π

!li =

Si (di-Si)

K de, i2 sn 2

-

- Si-1Sn+de, iSi-1Sn

= π

!le, i Si-1 (de, i-Si-1)

!resolver la función objetivo que minimiza el trabajo total realizado en el proceso combinado optimizado, siendo esta función:

n iw = L[trabajo punzón Sujetador + trabajo embutición + trabajo eStirado] =

i=l

=∑1[0.015Syr (di-l −2Si-l) ℎcoS (a) li-l + [r (di−2Si) Si-lSud;-1−0.7]le, i + ! 2 −di2) neSuli]

i=l de, ; 4 (de, i

con;

Sy = límite de resistencia a la fluencia del material empleado para la simulación, ℎ= altura del elemento pisador o sujetador Su = límite de resistencia a la tracción del material empleado para la simulación, a= ángulo de entrada a la matriz de embutición, ne= coeficiente de estirado = Sn/Sl, di-l=diámetro exterior de la pieza resultante en el paso de simulación i−1, Si-l =espesor de la pared de la pieza resultante en el paso de simulación i−1, li-l=longitud de la pieza en el paso de simulación i−1, de, i= diámetro intermedio en el paso de simulación i, de, i = di + 2 (Si-l −Si) ,

siendo los parámetros que se minimizan :

di=diámetro exterior de la pieza resultante en el paso de simulación i, Si=espesor de la pared de la pieza resultante en el paso de simulación i, li=longitud de la pieza en el paso de simulación i,

de modo que se obtiene como resultado los parámetros que minimizan las funciones.

4. Proceso de conformado de una lámina metálica (1) según la reivindicación 2 en donde en el proceso de optimización se asumen las siguientes restricciones:

!Vi=Vi-l =K, !con Vi = volumen total de la pieza = ! 2li + ! (di −2Si) 2 (li −Sn)

4di4 !di-l −si-l ≤1.7di −3.4si, 22

!ne (disi-l −disi +si-l−2si-lsi +si2) < disi −si, donde ne es el coeficiente de estirado de modo que se obtiene como resultado los parámetros que minimizan la función objetivo y definen en su totalidad el proceso combinado optimizado.

5. Proceso de conformado según cualquiera de las reivindicaciones de 1 a 4 caracterizado porque los parámetros de conformado que caracterizan a la pieza metálica intermedia simulada (11i) esencialmente cilíndrica a obtener en cada etapa i son:

!diámetro exterior de la pieza metálica, di, !longitud de la pieza metálica, li, !espesor del fondo de la pieza metálica, ei, !espesor de la pared de la pieza metálica, Si, !tipo de metal a utilizar, !límite de resistencia a la fluencia del material empleado para la simulación, Sy, !altura del punzón sujetador, ℎ, !límite de resistencia a la tracción del material empleado para la simulación, Su, !ángulo de entrada a la matriz de embutición, a,

6. Proceso de conformado según cualquiera de las reivindicaciones anteriores caracterizado porque se utiliza un ratio de embutición que permite mantener el espesor de fondo constante a lo largo de todos los pasos del proceso combinado.

7. Proceso de conformado según cualquiera de las reivindicaciones anteriores caracterizado porque se implementa para fabricar vainas de munición.

8. Sistema de conformado de una lámina metálica (1) para obtener una pieza metálica (2) final esencialmen

te cilíndrica que comprende: !una pluralidad de matrices de embutición (51-5n) para realizar las operaciones de embutición desde la lámina metálica (1) , simultáneamente con las operaciones de estirado, !una pluralidad de punzones (61-6n) , !una pluralidad de elementos pisadores o sujetadores (81-8n) de la pieza que se está embutiendo, !unos elementos de centrado y guiado de piezas a través de las matrices, !una pluralidad de matrices de estirado (71-7n) , para realizar las operaciones de estirado en cada etapa, simultáneamente con las operaciones de embutición y !al menos unos medios de procesamiento (4) adaptados para dotar a todos los elementos anteriores con la capacidad plena para llevar a cabo el proceso (fuerza de embutición y estirado, velocidad de trabajo, etc.) ,

caracterizado porque implementa un método de conformado según la reivindicación 1.

9. Sistema de conformado según la reivindicación 8 caracterizado porque comprende medios de procesamiento adaptados para implementar las etapas de un proceso de simulación según la reivindicación 2.

10. Sistema de conformado según la reivindicación 8 caracterizado porque comprende medios de procesamiento adaptados para implementar las etapas de un proceso de simulación optimizada según la reivindicación 3.

11. Programa de ordenador, caracterizado porque comprende medios de código de programa para realizar las etapas de simulación según cualquiera de las reivindicaciones 2 a 5 cuando dicho programa funciona en un ordenador.

12. Programa de ordenador según la reivindicación 11, caracterizado porque está copiado en un medio legible por un ordenador.

13. Soporte legible por un ordenador, caracterizado porque contiene un programa de ordenador que comprende medios de código de programa para realizar las etapas de simulación según cualquiera de las reivindicaciones 2 a 5, cuando dicho programa funciona en un ordenador.

14. Señal electrónica que contiene información caracterizada porque permite reconstruir un programa de ordenador según cualquiera de las reivindicaciones 11 a 12.

Patentes similares o relacionadas:

Procedimiento de fabricación de piezas forjadas de aleación ligera que incorporan secciones transversales macizas o huecas, del 25 de Junio de 2014, de SAINT JEAN INDUSTRIES: Procedimiento de fabricación de piezas huecas realizadas en dos operaciones sucesivas, la primera de colada de material para la realización de un producto […]

APARATO Y METODO PARA LA FABRICACION DE TERMINALES PARA BATERIAS, del 12 de Junio de 2014, de KURT-MAYRL-Y-SANCHEZ-JUAREZ, Jose-Antonio: Un método y aparato para la producción de terminales para baterías automotrices el cual incluye medios de prensa, medios punzonadores y medios perforadores en el mismo aparato.

APARATO Y METODO PARA LA FABRICACION DE TERMINALES PARA BATERIAS, del 12 de Junio de 2014, de KURT-MAYRL-Y-SANCHEZ-JUAREZ, Jose-Antonio: Un método y aparato para la producción de terminales para baterías automotrices el cual incluye medios de prensa, medios punzonadores y medios perforadores en el mismo aparato.

PROCEDIMIENTOS PARA LA EXTRUSION EN FRIO DE ELEMENTOS METALICOS CON ORIFICIOS CIEGOS O PASANTES E INSTALACION PARA LLEVAR A CABO DICHOS PROCEDIMIENTOS., del 16 de Mayo de 2006, de AMAFA SERVICE SRL.: Procedimiento para el proceso en frío de elementos tubulares metálicos u otros elementos con orificios ciegos o pasantes, tuercas o similares, que tienen un diámetro superior […]

MOLDE DE METAL PARA FABRICAR UN PRODUCTO DE PASTELERIA-CONFITERIA CONGELADO Y METODO PARA FABRICAR EL MOLDE., del 16 de Julio de 1997, de GRAM A/S: UN MOLDE METALICO PARA HACER UN PRODUCTO DE CONFITERIA CONGELADO, QUE PUEDE ESTAR FABRICADO DE MATERIALES DE TITANIO. EL MOLDE SE PRODUCE MEDIANTE […]

PROCESO DE PRODUCCION DEL POLO O TERMINAL DE UNA BATERIA ELECTRICA, EQUIPO NECESARIO PARA DICHO PROCESO Y POLO O TERMINAL ASI OBTENIDO., del 1 de Agosto de 1992, de AQUILA PIOMBO S.R.L.: UN POLO O TERMINAL DE BATERIA ELECTRICA SE PRODUCE EN FRIO MEDIANTE UN PROCESO QUE COMPRENDE LA COMPRESION AXIAL, A TEMPERATURA AMBIENTE, DE UN ELEMENTO […]