Procedimiento y sistema para estimar la vida útil de una caja de engranajes.

Un sistema (72) de estimación de la vida útil de la caja de engranajes,

que comprende:

al menos un sensor (74) para obtener datos de campo operativos relacionados con la carga de la caja deengranajes de una caja (12) de engranajes de un componente (18, 20, 22, 28, 620) de la caja deengranajes;

un procesador (82) configurado para recibir señales representativas de los datos de campo operativos del almenos un sensor, para proporcionar datos de carga operativos calculados para estimar la vida útil de lacaja de engranajes;

en el que los datos de campo operativos representan parámetros operativos obtenidos mientras la caja deengranajes está en operación, caracterizado porque

la estimación de la vida útil restante de la caja de engranajes está determinada en tiempo real al:i) obtener (142) una vida útil residual inicial;

ii) calcular (144) la carga media sobre cada componente durante un intervalo predeterminado (Dt) detiempo, al obtener datos de campo operativos (96) y datos de diseño (98), y

a) utilizar un modelo genérico (102) de simulación del viento, para generar una carga en uneje (104) de la turbina;

b) calcular (108) una carga de cada componente, utilizando un modelo específico (106) decaja de engranajes y dicha carga en un eje de la turbina;

c) detectar (114) la presencia de cualquier fallo incipiente utilizando un algoritmo (112) dedetección;

d) dependiendo de si hay presentes fallos incipientes, calcular (118) una fuerza de excitacióndebida a dichos fallos y una carga sobre componentes individuales debida a dicha fuerza(120) de excitación; y

e) calcular la carga media sobre cada componente (130) utilizando la carga calculada en lasetapas b) y d);

iii) calcular (146) una amplitud del esfuerzo (Si) para la caja (12) de engranajes;

iv) obtener (148) una longevidad a la fatiga para los componentes;

v) calcular (150), a partir de la longevidad a la fatiga, el daño acumulado (D) para el intervalopredeterminado (Dt) de tiempo;

vi) obtener (152) la estimación de la vida útil restante (RUL) restando el daño acumulado (D) de lavida útil residual inicial; y

vii) repetir las etapas ii) a vi) para cada intervalo predeterminado subsiguiente (Dt) de tiempo deforma recurrente.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07121710.

Solicitante: GENERAL ELECTRIC COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 1 RIVER ROAD SCHENECTADY, NY 12345 ESTADOS UNIDOS DE AMERICA.

Inventor/es: BEHERA,AJAY KUMAR, DE,SOUMEN, JAMMU,VINAY BHASKAR.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G05B23/02 FISICA. › G05 CONTROL; REGULACION. › G05B SISTEMAS DE CONTROL O DE REGULACION EN GENERAL; ELEMENTOS FUNCIONALES DE TALES SISTEMAS; DISPOSITIVOS DE MONITORIZACION O ENSAYOS DE TALES SISTEMAS O ELEMENTOS (dispositivos de maniobra por presión de fluido o sistemas que funcionan por medio de fluidos en general F15B; dispositivos obturadores en sí F16K; caracterizados por particularidades mecánicas solamente G05G; elementos sensibles, ver las subclases apropiadas, p. ej. G12B, las subclases de G01, H01; elementos de corrección, ver las subclases apropiadas, p. ej. H02K). › G05B 23/00 Ensayo o monitorización de sistemas de control o de sus elementos (monitorización de sistemas de control por programa G05B 19/048, G05B 19/406). › Ensayo o monitorización eléctrico.

PDF original: ES-2405359_T3.pdf

Fragmento de la descripción:

Procedimiento y sistema para estimar la vida útil de una caja de engranajes El contenido divulgado en el presente documento versa, en general, acerca de cajas de engranajes y, más en particular, acerca de un procedimiento y un sistema para estimar la vida útil de una caja de engranajes.

Las cajas de engranajes son utilizadas para la transmisión de potencia en muchos sistemas tales como, turbinas eólicas, automóviles, y locomotoras. Normalmente, una caja de engranajes incluye componentes tales como un alojamiento, ejes, cojinetes y engranajes. Hay disponibles diversos diseños de cajas de engranajes para satisfacer distintos requerimientos de la transmisión de velocidad. Dos ejemplos incluyen una caja de engranajes planetarios y una caja de engranajes de dentadura helicoidal.

Los engranajes, los cojinetes, y los ejes en una caja de engranajes pueden tener defectos, pueden fallar con el paso del tiempo, o simplemente pueden desgastarse. Estos componentes dañados o desgastados pueden ser sustituidos después de que se detecta la condición dañada o desgastada. Sin embargo, dejar fuera de servicio una caja de engranajes para tal sustitución normalmente tiene como resultado una pérdida de ingresos. En cambio, si se lleva a cabo la sustitución durante un procedimiento programado de mantenimiento, se producen menos pérdidas. Por lo tanto, el conocimiento de la condición de los componentes clave de la caja de engranajes puede ser utilizado para permitir un mantenimiento eficaz. Uno de los parámetros utilizado para determinar la condición de la caja de engranajes es la vida útil residual (RUL) , que es una función del diseño de la caja de engranajes, de los componentes de la caja de engranajes, y también de los esfuerzos (número de ciclos y el número de picos) que experimentan los componentes durante su operación. Cualquier fallo de los componentes individuales afecta a la RUL de la caja de engranajes.

Típicamente, la vida útil de diseño de una caja de engranajes es de más de veinte años. Sin embargo, varias cajas de engranajes de turbinas eólicas fallan en menos de cuatro a cinco años. Los procedimientos convencionales de cálculo de la vida útil están basados en perfiles operativos dados como premisa de la turbina eólica. Sin embargo, en una operación real, podría haber una variación significativa en los perfiles de operación que podrían dar lugar a una vida útil de la caja de engranajes muy distinta de la estimada durante el diseño. Por ejemplo, si existe un desequilibrio en el rotor, se crea un exceso de carga sobre el cojinete mientras se encuentra en funcionamiento y que tiene como resultado un fallo del cojinete y, por lo tanto, de la caja de engranajes antes de su vida útil de diseño.

El documento DE 19713583 da a conocer un procedimiento para una detección dinámica de los perfiles de carga de las plantas de energía eólica durante la operación.

Existe una necesidad de un sistema y de un procedimiento para estimar con más precisión la vida útil restante de la caja de engranajes. En un ejemplo, se mejora la estimación de la vida útil al aplicar la estimación de la vida útil del componente a la estimación de la vida útil total de la caja de engranajes.

En una realización según la presente invención, se define un sistema de estimación de la vida útil de una caja de engranajes en la reivindicación 1.

En otra realización, se define un procedimiento para estimar la vida útil restante de una caja de engranajes en la reivindicación 11.

Se comprenderán mejor los diversos aspectos, características, y ventajas de la presente invención cuando se lea la siguiente descripción detallada con referencia a los dibujos adjuntos, en los que los caracteres similares representan piezas similares en todos los dibujos, en los que:

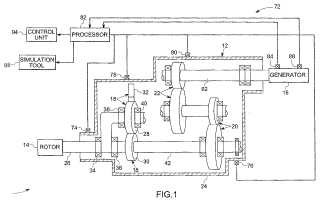

La FIG. 1 es un diagrama de bloques que ilustra un sistema de estimación de la vida útil de la caja de engranajes según una realización;

la FIG. 2 es un diagrama de bloques que ilustra un procesador utilizado en el sistema de la FIG. 1 para calcular cargas de componentes individuales;

la FIG. 3 es un diagrama de flujo que ilustra una realización para estimar la vida útil residual de un componente de una caja de engranajes; y

la FIG. 4 es un diagrama de flujo que ilustra etapas ejemplares para estimar la vida útil restante de la caja de engranajes del sistema de la FIG. 1.

Las diversas realizaciones descritas en el presente documento son útiles para identificar modos de fallo de los componentes críticos de una caja de engranajes y para utilizar la información identificada para predecir en tiempo real la vida útil residual (RUL) o el tiempo transcurrido hasta que se produce la avería (TTF) de la caja de engranajes en su conjunto mientras que la máquina se encuentra en funcionamiento. Según se define en el presente documento “tiempo real” es un periodo de tiempo que puede variar desde segundos hasta cualquier periodo de tiempo mayor.

Con referencia, en general, a la FIG. 1, se ilustra una máquina eléctrica giratoria, y que está representada, en general, por el número 10 de referencia. En la realización no limitante de la FIG. 1, con fines de ejemplo, la máquina eléctrica giratoria es una turbina eólica. La turbina eólica 10 tiene una caja 12 de engranajes proporcionada entre un rotor 14 que recibe viento y un generador 16. El rotor 14 que recibe viento tiene una pluralidad de palas del rotor (no mostrados) . Según sopla el viento, se gira el rotor 14 que recibe viento debido a la fuerza del viento, y se transmite la rotación del rotor 14 por medio de la caja 12 de engranajes al generador 16 que, a su vez, incluye un rotor (no mostrado) del generador. Normalmente, el rotor del generador está diseñado para operar a una velocidad mayor que el rotor 14 que recibe viento, de forma que la caja 12 de engranajes está diseñada para aumentar la velocidad de rotación producida por el rotor 14 que recibe viento hasta la velocidad más deseable para accionar el rotor del generador 16.

En la realización ilustrada, la caja 12 de engranajes comprende un conjunto 18 de engranajes planetarios, un conjunto 20 de engranajes intermedios, y un conjunto 22 de engranajes de alta velocidad proporcionados en el interior de la carcasa 24 de la caja de engranajes. El rotor 14 que recibe viento está acoplado por medio de un eje 26 del rotor a un conjunto 18 de engranajes planetarios. El conjunto 18 de engranajes planetarios comprende un engranaje planetario 28, un engranaje planetario central 30, y un engranaje anular 32 y está soportado por medio de una pluralidad de cojinetes 34, 36, 38, y 40. El engranaje planetario central 30 está acoplado por medio de un primer eje 42 de engranaje al conjunto 20 de engranajes intermedios. En una realización, el engranaje planetarios centrales 30 es más pequeño que el engranaje planetario 28 y gira (junto con el eje 42 de engranaje) a una velocidad mayor que el eje 26 del rotor. De forma similar, el conjunto 20 de engranajes intermedios y el conjunto 22 de engranajes de alta velocidad incluyen engranajes, ejes de engranaje, y cojinetes. El generador 16 convierte la energía giratoria de un eje (principal) 62 de salida en electricidad.

Se proporciona un sistema 72 de estimación de la vida útil de una caja de engranajes para detectar problemas de engranajes y de cojinetes. En una realización, el sistema 72 de estimación de la vida útil de una caja de engranajes comprende sensores 74, 76, 78, y 80, como se ilustra en la FIG. 1. Aunque se muestran más de un sensor en la realización ilustración, se puede hacer notar que también se puede utilizar un único sensor en ciertas realizaciones. Los sensores están configurados para obtener datos de campo operativos relacionados con la carga de la caja 12 de engranajes debido a condiciones operativas. En una realización específica se utiliza una señal de velocidad y una señal de vibración como datos de campo operativos. En otro ejemplo específico más se puede utilizar la información de velocidad de régimen permanente, conocida a priori, y el sensor puede proporcionar únicamente una señal de vibración.

Los datos de campo operativos pueden incluir, por ejemplo, datos respecto a operaciones de pie de cabra, el número de puestas en marcha, ráfagas de viento, secuencias de carga, eventos de protección de baja tensión, desajustes de la red de distribución eléctrica, desconexiones, calidad del aceite, y fallos en el ámbito de los componentes. Los sensores obtienen los datos de campo operativos mencionados anteriormente en forma de señales representativas de vibración, de velocidad y la potencia del viento y otros atributos relacionados con el funcionamiento de los componentes de la... [Seguir leyendo]

Reivindicaciones:

1. Un sistema (72) de estimación de la vida útil de la caja de engranajes, que comprende:

al menos un sensor (74) para obtener datos de campo operativos relacionados con la carga de la caja de engranajes de una caja (12) de engranajes de un componente (18, 20, 22, 28, 620) de la caja de engranajes; un procesador (82) configurado para recibir señales representativas de los datos de campo operativos del al menos un sensor, para proporcionar datos de carga operativos calculados para estimar la vida útil de la caja de engranajes; en el que los datos de campo operativos representan parámetros operativos obtenidos mientras la caja de engranajes está en operación, caracterizado porque la estimación de la vida útil restante de la caja de engranajes está determinada en tiempo real al:

i) obtener (142) una vida útil residual inicial; ii) calcular (144) la carga media sobre cada componente durante un intervalo predeterminado (Δt) de tiempo, al obtener datos de campo operativos (96) y datos de diseño (98) , y

a) utilizar un modelo genérico (102) de simulación del viento, para generar una carga en un eje (104) de la turbina; b) calcular (108) una carga de cada componente, utilizando un modelo específico (106) de caja de engranajes y dicha carga en un eje de la turbina; c) detectar (114) la presencia de cualquier fallo incipiente utilizando un algoritmo (112) de 20 detección; d) dependiendo de si hay presentes fallos incipientes, calcular (118) una fuerza de excitación debida a dichos fallos y una carga sobre componentes individuales debida a dicha fuerza (120) de excitación; y

e) calcular la carga media sobre cada componente (130) utilizando la carga calculada en las 25 etapas b) y d) ;

iii) calcular (146) una amplitud del esfuerzo (Si) para la caja (12) de engranajes; iv) obtener (148) una longevidad a la fatiga para los componentes; v) calcular (150) , a partir de la longevidad a la fatiga, el daño acumulado (D) para el intervalo

predeterminado (Δt) de tiempo; 30 vi) obtener (152) la estimación de la vida útil restante (RUL) restando el daño acumulado (D) de la vida útil residual inicial; y vii) repetir las etapas ii) a vi) para cada intervalo predeterminado subsiguiente (Δt) de tiempo de forma recurrente.

3. El sistema de la reivindicación 1 o de la reivindicación 2, en el que el procesador (82) está configurado para planificar la renovación de los componentes de la caja de engranajes con base en los datos estimados de la vida útil restante.

5. El sistema (72) de cualquier reivindicación precedente, en el que el procesador (82) está configurado para utilizar datos calculados de carga operativa para obtener una carga de componentes individuales debida a condiciones operativas.

7. El sistema (72) de cualquier reivindicación precedente, en el que el procesador (82) está configurado para 50 obtener una carga de componentes individuales debida a la fuerza de excitación, en el que la fuerza de excitación es calculada con base en los desequilibrios de cargas debidos a los fallos.

8. El sistema (72) de cualquier reivindicación precedente, en el que el procesador (82) está configurado para calcular una carga total de componentes individuales que es una suma de la carga de componentes individuales debida a la fuerza de excitación y una carga de componentes individuales debida a condiciones 55 operativas.

9. Un sistema de turbina eólica que comprende:

una caja (12) de engranajes acoplada a una turbina eólica (10) ; un sistema (72) de estimación de la vida útil de la caja de engranajes acoplado a la turbina eólica, comprendiendo el sistema de estimación de la vida útil de la caja de engranajes, el sistema de una

cualquiera de las reivindicaciones 1 a 8.

10. El sistema de la reivindicación 9, en el que el sistema de estimación de la vida útil de la caja de engranajes incluye un sistema (94) de control configurado para desplazar el punto de trabajo en la curva de potencia de la turbina eólica con base en la salida del procesador (82) , para optimizar el trabajo de la turbina eólica con base en la vida útil de los componentes de la caja de engranajes, controlando el ángulo de paso de las palas de la turbina para mitigar los equilibrios de carga, con base en la salida del procesador (82) .

11. Un procedimiento (140) para estimar la vida útil restante de una caja (12) de engranajes, comprendiendo el procedimiento:

recibir señales representativas de los datos de campo operativos relacionados con la carga de la caja de engranajes;

obtener datos de carga operativos calculados para los componentes de la caja de engranajes, con base en los datos de campo operativos; y proporcionar una estimación de la vida útil restante de la caja de engranajes, utilizando una combinación de datos de diseño y los datos de carga operativos calculados; caracterizado porque la estimación de la vida útil restante de la caja de engranajes que es determinada en tiempo real al:

i) obtener (142) una vida útil residual inicial; ii) calcular (144) la carga media sobre cada componente durante un intervalo predeterminado (Δt) de tiempo al obtener datos de campo operativos (96) y datos (98) de diseño, y

a) utilizar un modelo genérico (102) de simulación del viento para generar una carga en un eje (104) de la turbina; 25 b) calcular (108) una carga de cada componente, utilizando un modelo específico (106) de caja de engranajes y dicha carga en un eje de la turbina; c) detectar (114) la presencia de cualquier fallo incipiente, utilizando un algoritmo (112) de detección; d) dependiendo de si hay presentes fallos incipientes, calcular (118) una fuerza de excitación debida a dichos fallos y una carga sobre los componentes individuales debida a dicha fuerza (120) de 30 excitación; y e) calcular la carga media sobre cada componente (130) utilizando la carga calculada en las etapas b) y d) ;

iii) calcular (146) una amplitud del esfuerzo (Si) para la caja (12) de engranajes; iv) obtener (148) una longevidad a la fatiga para los componentes; 35 v) calcular (150) , a partir de la longevidad a la fatiga, el daño acumulado (D) para el intervalo predeterminado (Δt) de tiempo; vi) obtener (152) la estimación de la vida útil restante (RUL) al restar el daño acumulado (D) de la vida útil residual inicial; y vii) repetir las etapas ii) a vi) para cada intervalo predeterminado subsiguiente (Δt) de tiempo de forma 40 recurrente.

12. Un procedimiento para operar una turbina eólica que tiene palas de turbina, incluyendo el procedimiento estimar la vida útil restante de una caja de engranajes acoplada a la turbina eólica, siendo el procedimiento de estimación según la reivindicación 11, y que incluye, además:

desplazar el punto de trabajo en la curva de potencia de la turbina eólica con base en los datos de diseño y

los datos de carga operativos calculados para optimizar el trabajo de la turbina eólica con base en la vida útil de los componentes de la caja de engranajes, controlando el ángulo de paso de las palas de turbina para mitigar los equilibrios de carga.

13. El procedimiento (140) de la reivindicación 11 o de la reivindicación 12, que comprende, además, calcular una carga de componentes individuales debida a condiciones operativas.

14. El procedimiento (140) de una cualquiera de las reivindicaciones 11 a 13, que comprende, además, calcular la fuerza de excitación debida a un desequilibrio de cargas sobre la caja (12) de engranajes.

Patentes similares o relacionadas:

Aparato para el procesamiento de datos, del 29 de Julio de 2020, de LSIS Co., Ltd: Un aparato de monitoreo de datos que monitorea los datos que se recopilan de unidades de terminal remota, RTU, , el aparato que comprende: […]

Dispositivo estándar y procedimiento de detección prematura de malfuncionamientos, del 14 de Julio de 2020, de RODRIGUEZ LOPEZ, Miguel Angel: Dispositivo autónomo y estándar, así como procedimiento de detección prematura de malfuncionamientos en equipos o maquinaria, estimación de vida remanente, evaluación […]

Sistema y procedimiento para estimar la vida útil restante de un dispositivo, del 1 de Julio de 2020, de GENERAL ELECTRIC COMPANY: Un sistema para estimar la vida útil de un dispositivo de potencia , comprendiendo dicho sistema: un sensor de temperatura acoplado a dicho […]

EQUIPO DE BOMBEO HIDRÁULICO MULTIETAPAS CON INTERNET DE LAS COSAS, del 25 de Junio de 2020, de BONASA COMERCIAL, S.A. DE C.V: La presente invención se refiere a un equipo de bombeo hidráulico multietapas con internet de las cosas que tiene la ventaja de tener integrado un controlador […]

Dispositivo de diagnóstico de estado en línea y método de diagnóstico de estado en línea para instalaciones de servicios de energía eléctrica, del 3 de Junio de 2020, de LSIS Co., Ltd: Un dispositivo de diagnóstico de estado en línea para instalaciones de servicios de energía eléctrica, que comprende un sensor de detección […]

Un método para la determinación de un indicador de rendimiento para un sistema de procesamiento, del 3 de Junio de 2020, de TETRA LAVAL HOLDINGS & FINANCE SA: Método para la detección de una ineficiencia en un sistema de procesamiento, estando dicho sistema de procesamiento dividido […]

Procedimiento y sistema para monitorizar un dispositivo médico, en particular dental, del 20 de Mayo de 2020, de W & H STERILIZATION S.R.L..: Procedimiento para monitorizar un dispositivo médico , en particular dental, que comprende un sinnúmero de componentes, en el que […]

Sistemas y métodos para la predicción rápida del agrietamiento inducido por hidrógeno (HIC) en tuberías, recipientes de presión y sistemas de tuberías, y para tomar medidas en relación con el mismo, del 13 de Mayo de 2020, de SAUDI ARABIAN OIL COMPANY: Un metodo para llevar a cabo evaluaciones de idoneidad para el servicio para una region de un activo que tiene una tasa de crecimiento de dano inducido por hidrogeno, el […]