Panel de reactor para procesos catalíticos.

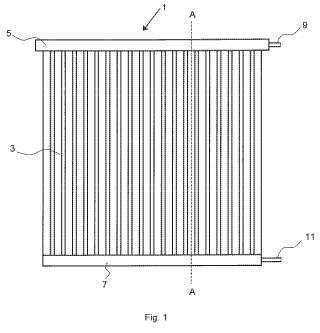

Un panel de reactor modular (1) para procesos catalíticos, que comprende un cabezal de alimentación (5),

uncabezal de producto (7) y canales adyacentes (3), teniendo cada canal (3) una longitud, que discurre desde unextremo de entrada hasta un extremo de salida, y en el que los extremos de entrada están directamente conectadosal cabezal de alimentación (5), al cual están abiertos, y los extremos de salida están directamente conectados alcabezal de producto (7), al cual están abiertos, y en el que el cabezal de alimentación (5) tiene al menos unaconexión (9) a una tubería de alimentación (51) y el cabezal de producto (7) tiene al menos una conexión a unatubería de producto (55) y en el que parte (21) de al menos uno del cabezal de alimentación (5) y el cabezal deproducto (7) es desmontable, dando acceso a los extremos del canal.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2008/005266.

Solicitante: SAUDI BASIC INDUSTRIES CORPORATION.

Nacionalidad solicitante: Arabia Saudita.

Dirección: P.O. BOX 5101 11422 RIYADH ARABIA SAUDITA.

Inventor/es: KOSTERS, PETER HUBERTUS.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01J19/24 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 19/00 Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados. › Reactores fijos sin elementos internos móviles (B01J 19/08, B01J 19/26 tienen prioridad; de partículas inmóviles B01J 8/02).

- B01J8/06 B01J […] › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › en reactores tubulares; las partículas sólidas están dispuestas en tubos.

PDF original: ES-2435446_T3.pdf

Fragmento de la descripción:

Panel de reactor para procesos catalíticos La presente invención se refiere a un panel de reactor para procesos catalíticos, a un reactor que comprende tales paneles y al uso del citado reactor para llevar a cabo reacciones endotérmicas o exotérmicas catalíticas heterogéneas.

Los tipos de reactor y la aplicación industrial de los reactores catalíticos han sido ampliamente descritos por Klaus 10 Dieter Henkel et al. en la publicación Ullmann Encyclopedia; Reactor Types, páginas 1-33 (2005 Wiley VCH Verlag Weinheim) .

Los procesos catalíticos heterogéneos desempeñan un importante papel en la tecnología química para la producción de numerosos productos e intermedios de gran importancia. En estos procesos, reactivos fluidos, en particular 15 gases, líquidos y fluidos supercríticos, se hacen reaccionar en presencia de un catalizador sólido, que pueden presentarse en forma de partículas, por ejemplo, gránulos o polvo, o como un material continuo, por ejemplo, recubriendo las paredes del reactor. Entre los reactores adecuados para los procesos catalíticos heterogéneos se incluyen, por ejemplo, los reactores de lecho fijo. Entre los aspectos característicos de un reactor con lechos fijos de catalizador sólido se encuentra la aparición de grandes gradientes de temperatura, especialmente cuando reacciones altamente endotérmicas o exotérmicas se combinan con grandes diámetros de lecho. En el caso de las reacciones exotérmicas, también existe el peligro de que aparezcan puntos de operación inestable.

Los reactores de lecho fijo pueden clasificarse en función del tipo de extracción o aporte de calor. Si el proceso de reacción impone requisitos especiales en términos de temperatura mínima o máxima en el lecho fijo, el diseño del 25 reactor debe ser capaz de extraer o aportar calor con eficacia gracias a una relación grande entre el área de transmisión de calor y el volumen del lecho fijo. Esto puede lograrse minimizando el diámetro del lecho fijo y disponiendo un área de transmisión de calor adicional dentro del volumen del reactor. Un diseño conocido para tal reactor es el reactor multitubular, que se usa frecuentemente en la industria química. Estos reactores tubulares presentan condiciones favorables para controlar la temperatura mediante extracción o aporte de calor y sin piezas mecánicas móviles. Sin embargo, requieren un grado de especialización muy alto, que frecuentemente implica un diseño complicado y altos costes de inversión.

Los reactores multitubulares se aplican, por ejemplo, para la síntesis de metanol, síntesis de amoniaco, reacciones de oxidación parcial, síntesis de acetato de vinilo, síntesis de éter de metiltercbutilo y reacciones de Fischer-Tropsch.

Este tipo de reactor dispone una cierta cantidad ajustada de área de intercambio de calor específica para la extracción o el aporte de calor eficaz y el reactor que contiene además canales de reacción lo suficientemente estrechos como para limitar el gradiente de temperatura radial.

En los reactores multitubulares un gran número de tubos se encuentran estrechamente conectados a los orificios practicados en una placa de cabezal superior y en una placa de cabezal inferior. Los tubos se llenan con el catalizador y el conjunto de tubos se coloca dentro de un cuerpo envolvente. El medio de calefacción o refrigerante se hace circular entre las cañerías. Los reactivos se alimentan por la placa de cabezal superior o inferior y se distribuyen sobre los tubos. Al fluir a través de los tubos, los reactivos en contacto con el catalizador reaccionan para dar lugar al producto final que fluye hasta salir de los tubos por el lado opuesto al lado de alimentación. Las 45 corrientes de reactivos y productos y las corrientes del medio de calefacción/refrigeración deben permanecer separadas.

Los reactores multitubulares muestran una serie de desventajas. Con el fin de limitar los gradientes de temperatura, es preferente el uso de tubos estrechos. Sin embargo, cuando más estrechos sean los tubos, mayor es el número de 50 tubos necesario para obtener un volumen de reacción y una capacidad de producción deseados. Cada uno de estos tubos debe conectarse a la placa de los cabezales superior e inferior del reactor, conectarse al cabezal de distribución de reactivos y al cabezal de recogida de producto, y llenarse de catalizador. Esto casi siempre se traduce en un equilibrio no óptimo entre el número y el diámetro de los tubos. Asimismo, la adición de más tubos significa que resulta más complejo alcanzar el régimen de calefacción/enfriamiento deseado. Además, la 55 alimentación suministrada no se distribuye uniformemente sobre los diversos tubos.

Otra desventaja es que la conexión rígida a ambos cabezales conduce a la aparición de una tensión mecánica como consecuencia de la expansión térmica de los tubos y, con frecuencia, a un fallo mecánico de los reactores multitubulares. Todo esto puede llevar a un contacto no deseado entre las corrientes de reactivos o de producto con 60 las corrientes del medio de calefacción/refrigeración y obliga a parar la producción y proceder a una reparación. Otras desventajas son la completa construcción del cabezal necesaria para separar las corrientes de proceso de las corrientes auxiliares y los resultantes costes de inversión elevados asociados a los reactores multitubulares. Además, la mala distribución de la alimentación conduce a la obstrucción de los tubos y al efecto de obstrucción autopropulsada de los tubos adyacentes. Otra desventaja viene determinada por el tedioso procedimiento de llenado 65 de los tubos.

El objeto de la presente invención es proporcionar un reactor para reacciones químicas que tiene una construcción más barata, un mantenimiento más sencillo y menor tiempo de inactividad.

De acuerdo a la invención, este objeto se alcanza proporcionando un panel de reactor que permite construir un 5 reactor que contiene una pluralidad de canales de reacción de manera modular.

Así pues, la invención da a conocer un panel de reactor modular para procesos catalíticos, que comprende un cabezal de alimentación, un cabezal de producto y canales adyacentes sustancialmente paralelos, presentando cada canal una longitud, que discurre desde un extremo de entrada hasta un extremo de salida, y en el que los extremos de entrada se encuentran directamente conectados al cabezal de alimentación, con el cual están comunicados, y los extremos de salida se encuentran directamente conectados al cabezal de producto, con el cual están comunicados, y en el que el cabezal de alimentación presenta al menos una conexión a una tubería de alimentación y el cabezal de producto presenta al menos una conexión a una tubería de producto y en el que al menos parte de al menos uno del cabezal de alimentación y el cabezal de producto es desmontable, dando acceso a los extremos del canal.

Cada panel es un módulo autoportante único y, a partir de estos paneles como módulos, es posible construir un reactor con las dimensiones y la capacidad deseadas, en particular un reactor para llevar a cabo procesos catalíticos heterogéneos. En este reactor, los canales, una vez separada la pieza desmontable de al menos un cabezal, son fácilmente accesibles para su vaciado, limpieza y (re) llenado con catalizador, y los paneles pueden intercambiarse individual y fácilmente en el reactor, permitiendo los paneles disfrutar de una gran versatilidad en cuando a dimensiones y aportando una gran flexibilidad de cara a la aplicación del medio de refrigeración/calefacción para obtener los perfiles de temperatura deseados a lo largo de los canales.

En lugar de utilizar un único haz de cañerías enorme, como en los reactores multitubulares conocidos, el volumen de reacción necesario puede construirse a partir de una serie de paneles de reactor, cada uno de los cuales resulta más ligero que el único haz de cañerías y más fácil de manejar, mantener y reemplazar el catalizador. Durante el mantenimiento, no se tiene que izar desde el reactor ningún haz de cañerías pesado y voluminoso. Para aumentar el volumen de reacción no es preciso conectar más y más tubos a las mismas placas inferior y superior, sino que basta simplemente con agregar más paneles u otro tipo de paneles.

En el documento US 3.453.087 se describe un horno reformador modular que contiene una fila de tubos o canales de reacción («arpa») conectados a un cabezal de alimentación y de producto. No obstante, estas partes esenciales no forman un panel modular independiente, sino que necesitan el soporte estructural del horno, incluso si se coloca uno de los cabezales fuera del horno.

Además los canales no están conectados directamente al cabezal de alimentación, sino cada... [Seguir leyendo]

Reivindicaciones:

1. Un panel de reactor modular (1) para procesos catalíticos, que comprende un cabezal de alimentación (5) , un cabezal de producto (7) y canales adyacentes (3) , teniendo cada canal (3) una longitud, que discurre desde un extremo de entrada hasta un extremo de salida, y en el que los extremos de entrada están directamente conectados al cabezal de alimentación (5) , al cual están abiertos, y los extremos de salida están directamente conectados al cabezal de producto (7) , al cual están abiertos, y en el que el cabezal de alimentación (5) tiene al menos una conexión (9) a una tubería de alimentación (51) y el cabezal de producto (7) tiene al menos una conexión a una tubería de producto (55) y en el que parte (21) de al menos uno del cabezal de alimentación (5) y el cabezal de producto (7) es desmontable, dando acceso a los extremos del canal.

2. Panel de acuerdo con la reivindicación 1, en el que los canales (3) están dispuestos como máximo en dos filas, definiendo cada fila un plano, de superficie plana o curvada (31) , discurriendo los planos sustancialmente en paralelo.

3. Panel de acuerdo con la reivindicación 1 o 2, en el que el panel (3) es rectangular y los canales discurren sustancialmente en paralelo.

4. Panel de acuerdo con cualquiera de las reivindicaciones 1 a 3, en el que al menos uno del extremo de entrada y el extremo de salida de cada canal (3) termina con un material de malla (17) .

5. Panel de acuerdo con cualquiera de las reivindicaciones 1 a 4, en el que cada canal (3) está conectado a lo largo de al menos parte de su longitud a sus canales adyacentes.

6. Panel de acuerdo con una de las reivindicaciones 1 a 5, compuesto por una primera (31, 33) y una segunda placa paralela (33, 31) , bordeadas por un primer par de bordes exteriores sustancialmente paralelos y un segundo par de bordes exteriores que conectan los bordes del primer par, en el que al menos la primera placa (31, 33) comprende tiras de conexión planas (35) y rebajes del canal (41) alternantes que tienen un extremo de entrada y un extremo de salida, discurriendo las tiras (35) y los rebajes (41) normales al primer par de bordes, en el que las placas están unidas entre sí al menos a lo largo del segundo par de bordes exteriores y las tiras de conexión (35) , combinando los rebajes del canal (41) de la primera placa (31, 33) y la parte frontal de la segunda placa (33, 31) en canales (3) , comprendiendo el panel además un cabezal de alimentación (5) y un cabezal de producto (7) , discurriendo ambos sustancialmente en paralelo al primer par de bordes, estando conectado el cabezal de alimentación (5) a los extremos de entrada de los canales (3) y estando conectado el cabezal de producto (7) a los extremos de salida de los canales (3) .

7. Panel de acuerdo con la reivindicación 6, en el que al menos la primera placa (31, 33) tiene un rebaje del cabezal de alimentación que discurre sustancialmente en paralelo a un primer borde del primer par y directamente a lo largo del citado primer borde o separado de este por una primera tira de borde plano y un rebaje en el cabezal de producto que discurre sustancialmente en paralelo a un segundo borde del primer par opuesto al primer borde y directamente a lo largo del citado segundo borde o separado de este por una segunda tira de borde plano, en el que las placas están unidas entre sí en las tiras de borde, las tiras de conexión y a lo largo de los bordes exteriores, combinando el rebaje de alimentación, el rebaje del producto y los rebajes del canal de la primera placa en un cabezal de alimentación (5) , un cabezal de producto (7) y respectivos canales (3) , con la parte frontal de la segunda 45 placa (33, 31) .

8. Panel de acuerdo con la reivindicación 6, en el que al menos uno del cabezal de alimentación (5) y el cabezal de producto (7) como elemento independiente está conectado al extremo correspondiente de los canales (3) .

9. Panel de acuerdo con la reivindicación 6-8, en el que ambas placas (31, 33) tienen los citados rebajes (41) y tiras

(35) en posiciones especulares, en el que los rebajes y las tiras de una placa están orientados hacia los rebajes y las tiras especulares de la otra placa.

10. Reactor que comprende un alojamiento (47) que contiene uno o más paneles de reactor (1, 29) de acuerdo con 55 cualquiera de las reivindicaciones 1 a 9, comprendiendo el reactor además una tubería de alimentación (51) y una tubería de producto (55) , estando conectados los paneles (29) a la tubería de alimentación (51) y a la tubería de producto (55) .

11. Reactor de acuerdo con la reivindicación 10, que comprende además medios para transportar un medio de calefacción o un refrigerante a lo largo de los paneles.

12. Reactor de acuerdo con la reivindicación 10 u 11, en el que sustancialmente todos los canales (3) de los paneles contienen un catalizador.

13. Reactor de acuerdo con la reivindicación 12, en el que el catalizador está presente en los canales (3) como un lecho fijo.

14. Reactor de acuerdo con cualquiera de las reivindicaciones 10-13, en el que están presentes medios de apantallamiento térmico entre el alojamiento y los paneles del reactor.

15. El uso del reactor de acuerdo con cualquiera de las reivindicaciones 10-14 para llevar a cabo una reacción endotérmica o exotérmica catalítica heterogénea.

Patentes similares o relacionadas:

Reactor tubular modificado y procedimiento para efectuar reacciones catalíticas que implican intercambios térmicos en el que se usa, del 1 de Julio de 2020, de SAIPEM S.P.A.: Procedimiento para efectuar reacciones exotérmicas catalíticas en fase líquida que implican intercambios térmicos, siendo dichas reacciones reacciones […]

Reactor de haz tubular para la realización de reacciones de fase gaseosa catalíticas, del 3 de Junio de 2020, de MAN Energy Solutions SE: Reactor de haz tubular para la realización de reacciones de fase gaseosa catalíticas, en particular, de reacciones de metanización, con un haz de tubos de reacción […]

Método para reducir la propagación de la temperatura en un reformador, del 15 de Abril de 2020, de TECHNIP FRANCE: El método para calentar un gas del proceso en un reformador de encendido superior o inferior que comprende dos carriles exteriores de tubos del reformador […]

Dispositivo de monitorización, método de instalación y aparato, del 1 de Abril de 2020, de JOHNSON MATTHEY PLC: Un metodo para instalar un dispositivo de monitorizacion con la carga simultanea de un catalizador en particulas en un tubo de catalizador vertical que comprende: (i) introducir […]

Método y sistema para la producción de hidrógeno, del 11 de Marzo de 2020, de Stamicarbon B.V. acting under the name of MT Innovation Center: Un proceso para la producción de hidrógeno en un sistema de reactor que comprende una zona de reacción de reformado con vapor que comprende un catalizador […]

Reactor y procedimiento para la fabricación de fosgeno, del 20 de Noviembre de 2019, de BASF SE: Reactor cilindrico para la fabricacion de fosgeno mediante la reaccion de monoxido de carbono y cloro en fase gaseosa, en presencia […]

Reformador con vapor, del 14 de Agosto de 2019, de Nuvera Fuel Cells, LLC: Un reformador con vapor para la producción de un reformado de hidrógeno, que comprende: una concha que tiene una cavidad y una fuente de calor […]

Método para la oxidación catalítica en fase de vapor, del 31 de Julio de 2019, de MITSUBISHI CHEMICAL CORPORATION: Método para la oxidación catalítica en fase de vapor para obtener un gas producto de reacción usando un reactor del tipo de intercambiador de calor multitubular […]

Método para la oxidación catalítica en fase de vapor, del 31 de Julio de 2019, de MITSUBISHI CHEMICAL CORPORATION: Método para la oxidación catalítica en fase de vapor para obtener un gas producto de reacción usando un reactor del tipo de intercambiador de calor multitubular […]