Método y aparato para forjar planchas de meterial.

Un sistema de forja de plancha (10) para cortar una plancha (16),

que comprende:

un dispositivo de forja de plancha (30) que incluye:

un dispositivo de corte (5 32) para cortar la plancha (16);

un dispositivo de desbarbado (20); una mesa (12) que incluye por lo menos dos vigas de soporte de planchaseparadas (22) que definen por lo menos una ranura (28) entre ellas;

un sistema de rieles que acoplan el dispositivo de forja de plancha (30) a la mesa (12), en donde el sistema de rielesproporciona medios efectivos para mover el dispositivo de forja de plancha (30) a lo largo de un eje longitudinal dedicha mesa (12); caracterizado porque

el dispositivo de corte (32) y el dispositivo de desbarbado (20) se acoplan rígidamente en alineación funcionalopuesta;

los medios para mover el dispositivo de forja de plancha (30) a lo largo de un eje longitudinal de dicha mesa (12) esefectivo para mover el dispositivo de forja de plancha (30) junto con el dispositivo de corte (32) y el dispositivo dedesbarbado (20); y

el sistema de forja de plancha comprende adicionalmente primeros medios para manipular el dispositivo de corte(32) y el dispositivo de desbarbado (20) a lo largo de un primer eje perpendicular a dicho eje longitudinal de dichamesa, y segundos medios para manipular el dispositivo de corte (32) y el dispositivo de desbarbado (20) a lo largode un segundo eje perpendicular a dicho eje longitudinal de dicha mesa y también perpendicular a dicho primer eje.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2006/023558.

Solicitante: EDW.C. LEVY CO.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 9300 DIX AVE. DEARBORN, MICHIGAN 48120 ESTADOS UNIDOS DE AMERICA.

Inventor/es: ROZOT THIERRY, WRIGHT, KENNETH WILLIAM.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B23K7/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › Corte, quitado de defectos superficiales o despulido, por el calentamiento a la llama.

PDF original: ES-2399911_T3.pdf

Fragmento de la descripción:

Método y aparato para forjar planchas de material

Campo de la descripción La invención se relaciona con un aparato y método para forjar material.

Antecedentes Normalmente las planchas de material de acero se forjan utilizando una variedad de técnicas (tal como cizallado, corte, etc.) . Normalmente las máquinas de corte incluyen dispositivos fijos que se deben reconfigurar/reemplazar cuando cambia la forma de corte o la línea de corte. Adicionalmente, las máquinas de corte conocidas pueden acumular escoria/residuos perjudiciales de productos en o cerca de la máquina de corte durante una operación de corte. Como tal, existe la necesidad de un aparato y método mejorado para forjar planchas de material que superen las desventajas asociadas con las máquinas/técnicas de corte conocidas.

El documento US 2005/0067054 describe un sistema de forja de plancha que tienen los rasgos que precaracterizan las reivindicaciones 1 y 13 adelante.

Resumen De acuerdo con un aspecto de la presente invención, se proporciona un sistema de forja de plancha como se reivindica en la reivindicación 1 adelante.

De acuerdo con otro aspecto de la presente invención, se proporciona un método para forjar una plancha como se reivindica en la reivindicación 13 adelante.

Breve descripción de los dibujos Las realizaciones de la divulgación se describirán ahora, por vía de ejemplo, con referencia a los dibujos de ejemplo acompañantes, en donde:

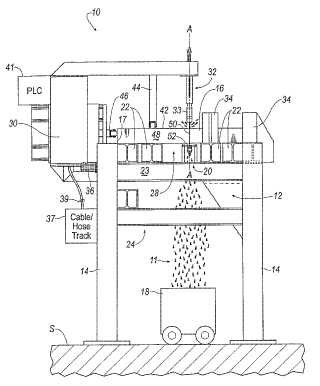

La Figura 1 es una vista delantera de un sistema de forja de plancha de acuerdo con una realización en donde no se encuentra la plancha;

La Figura 2 es una vista lateral izquierda de un sistema de forja de plancha de acuerdo con una realización;

La Figura 3 es una vista superior de un sistema de forja de plancha de acuerdo con una realización;

La Figura 4 es una vista delantera de un sistema de forja de plancha de acuerdo con una realización en donde se encuentra una plancha;

La Figura 5 es una vista lateral izquierda de un sistema de forja de plancha de acuerdo con una realización en donde se posiciona una plancha de material en el sistema de forja de plancha;

La Figura 6 es una vista superior de un sistema de forja de plancha de acuerdo con una realización que incluye una plancha de material posicionada en el sistema de forja de plancha;

La Figura 7A es una vista delantera de una plancha de material y un dispositivo de forja de plancha de un sistema de forja de plancha de acuerdo con una realización;

La Figura 7B es una realización del sistema de la Figura 7A, en donde se posiciona funcionalmente una puntera para compensar la posición de la plancha; y

La Figura 8 es una vista superior de una plancha de material y un dispositivo de forja de plancha de un sistema de forja de plancha de acuerdo con una realización.

Descripción detallada Con referencia ahora a los dibujos, se muestran en detalle las realizaciones preferidas de ilustración de la presente divulgación. Aunque los dibujos representan algunas de las realizaciones preferidas de la presente descripción, los dibujos no necesariamente son a escala y se pueden exagerar ciertas características para ilustrar y explicar más claramente la presente divulgación. Adicionalmente, las realizaciones establecidas aquí no pretenden ser exhaustivas o limitar o restringir de otra forma la divulgación a las formas y configuraciones precisas mostradas en los dibujos y la divulgación en la siguiente descripción detallada.

Las Figuras 1-3 ilustran una realización de un sistema de forja de plancha, que se muestra de manera general en 10. De acuerdo con la realización ilustrada, el sistema de forja de plancha 10 incluye una mesa 12 soportada en vigas 14. La mesa 12 se puede elevar a una distancia, D, aproximadamente igual a, por ejemplo, diez o más pies (3.05 o más metros) desde una superficie subyacente, S. Entre otras cosas, la distancia elevada, D, de la mesa 12 puede proporcionar uno o más de los siguientes beneficios: (a) visibilidad mejorada para un operador/ operario de grúa (por ejemplo, cuando se carga o descarga una plancha de material 16 – la plancha 16 no mostrada en la Figura 1) hacia/desde la mesa 12, (b) retiro eficiente de escoria/residuos metálicos 11 (por ejemplo, el sistema de retiro de escoria se representa en la Figura 4 por un carro 18) desde abajo de la mesa 12; y/o (c) la creación de un espacio adicional por debajo de la mesa 12 para un dispositivo de desbarbado de plancha 20, que se denomina en la técnica como una “araña”. Aunque el sistema de retiro de escoria se describe como el carro 18, se puede utilizar cualquier sistema de retiro que incluye bandas transportadoras o similares. La plancha de material 16 puede incluir, pero no se limita a plancha de acero. Sin embargo, la presente invención puede procesar cualquier material que sea capaz de ser cortado y desbarbado.

Cada mesa 12 incluye dos o más vigas de soporte de plancha 22 que se extienden de manera general longitudinalmente entre soportes cruzados 23. La mesa 12 puede incluir dos o más soportes cruzados 23 separados entre los extremos opuestos 24, 26 de la mesa 12. De acuerdo con una realización, las vigas de soporte de plancha 22 se posicionan y separan para definir una o más ranuras 28 que se pueden extender parcialmente o completamente desde un extremo 24 al extremo opuesto 26 de la mesa 12. Por ejemplo, las ranuras 28 pueden ser de aproximadamente quince pulgadas de ancho (0.38 m) . Sin embargo, se apreciará que el sistema de forja de plancha 10 no se limita a una dimensión específica o forma de las ranuras 28. El dispositivo de desbarbado 20 puede viajar adyacente, próximo, por debajo, sobre o dentro de la ranura 28.

El dispositivo de desbarbado 20 y un dispositivo de corte 32 se incluyen como parte de un dispositivo de forja de plancha 30. El dispositivo de forja de plancha 30, de acuerdo con una realización, puede viajar completamente, o parcialmente entre los extremos 24, 26 de la mesa 12 a lo largo del eje de mesa longitudinal 13. Este viaje se logra por vía de un sistema de rieles que acoplan el dispositivo 30 a la mesa 12. El dispositivo de forja de plancha 30 puede incluir un carro con forma de U que lleva un dispositivo de desbarbado 20 y un dispositivo de corte 32. Debido a que el dispositivo de corte 32 y el dispositivo de desbarbado 20 se acoplan a un carro con forma de U común, se mueven simultáneamente a lo largo del eje longitudinal 13.

Como se puede ver en la Figura 4, el dispositivo de corte 32 proporciona unos medios 33 para cizallar o cortar 50 la plancha 16. La cizalla o elemento de corte 50 se pueden extender parcial o completamente dentro de la plancha 16. Los medios 33 pueden incluir, pero no se limitan a una sierra de agua, soplete de corte, herramienta de corte láser, rueda de caucho, o similares. De acuerdo con una realización, el dispositivo de corte 32 puede, en algunas realizaciones, ser denominado como un soplete y el dispositivo de forja de plancha 30 puede, en algunas realizaciones, ser denominado como un carro de soplete de estructura en U (TCUF) .

Como se ilustra en la Figura 4, un eje de forja, A-A, pasa a través el dispositivo de desbarbado 20, dispositivo de corte 32, y a lo largo de la cizalla o elemento de corte 50 en la plancha de material 16.

De acuerdo con una realización, la mesa 12 puede incluir adicionalmente topes 34 que se extienden desde la mesa 12 a una distancia, T (Figura 1) . Se pueden utilizar uno o más topes 34 para ayudar a un operador/operario de grúa a posicionar la plancha 16 sobre la mesa 12. De acuerdo con una realización, los topes 34 se pueden extender a una distancia, T, por ejemplo, aproximadamente dieciocho pulgadas por encima de una superficie superior de la mesa 12. Adicionalmente, el sistema de forja de plancha 10 y el dispositivo de forja de plancha asociado 30 no requieren que una plancha 16 repose contra uno o más de los topes 34 con el fin de que el dispositivo de forja de plancha 30 corte desde un extremo 24, 26 a otro extremo 24, 26 a lo largo de un borde 17 de la plancha del material

16. Por lo tanto, si se desea, los topes 34 se pueden utilizar principalmente o únicamente para guiar al operador/ operario de grúa.

De acuerdo con una realización, los conductos de suministro de servicio 39 (tales como aquellos que llevan agua, oxígeno, gas, electricidad, aire comprimido, o similares) se pueden transportar a lo largo de la mesa 12, por ejemplo, mediante un sistema de riel de cables 37. Adicionalmente, los reguladores de control y las válvulas solenoides pueden, si se desea, ubicarse cerca al dispositivo de forja de plancha 30. De acuerdo con una realización, una “posición de inicio” del dispositivo de forja... [Seguir leyendo]

Reivindicaciones:

1. Un sistema de forja de plancha (10) para cortar una plancha (16) , que comprende:

un dispositivo de forja de plancha (30) que incluye:

un dispositivo de corte (32) para cortar la plancha (16) ;

un dispositivo de desbarbado (20) ; una mesa (12) que incluye por lo menos dos vigas de soporte de plancha separadas (22) que definen por lo menos una ranura (28) entre ellas;

un sistema de rieles que acoplan el dispositivo de forja de plancha (30) a la mesa (12) , en donde el sistema de rieles proporciona medios efectivos para mover el dispositivo de forja de plancha (30) a lo largo de un eje longitudinal de dicha mesa (12) ; caracterizado porque el dispositivo de corte (32) y el dispositivo de desbarbado (20) se acoplan rígidamente en alineación funcional opuesta;

los medios para mover el dispositivo de forja de plancha (30) a lo largo de un eje longitudinal de dicha mesa (12) es efectivo para mover el dispositivo de forja de plancha (30) junto con el dispositivo de corte (32) y el dispositivo de desbarbado (20) ; y

el sistema de forja de plancha comprende adicionalmente primeros medios para manipular el dispositivo de corte (32) y el dispositivo de desbarbado (20) a lo largo de un primer eje perpendicular a dicho eje longitudinal de dicha mesa, y segundos medios para manipular el dispositivo de corte (32) y el dispositivo de desbarbado (20) a lo largo de un segundo eje perpendicular a dicho eje longitudinal de dicha mesa y también perpendicular a dicho primer eje.

2. El sistema de forja de plancha (10) de acuerdo con la reivindicación 1, en donde el dispositivo de desbarbado (20) viaja por lo menos cerca de o dentro de por lo menos una ranura (28) .

3. El sistema de forja de plancha (10) de acuerdo con la reivindicación 1 o 2, en donde la mesa (12) incluye adicionalmente:

soportes cruzados (23) para soportar dicho por lo menos dos vigas de soporte de plancha separadas (22) .

4. El sistema de forja de plancha (10) de acuerdo con la reivindicación 3, en donde la mesa (12) está soportada por vigas (14) , en donde las vigas (14) elevan la mesa (12) a una distancia (D) .

5. El sistema de forja de plancha (10) de acuerdo con la reivindicación 4, incluye adicionalmente:

un sistema de retiro de escoria (18) posicionado bajo la mesa (12) para recolectar residuos/desperdicio de corte de la plancha (16) .

6. El sistema de forja de plancha (10) de acuerdo con la reivindicación 1, que incluye adicionalmente:

uno o más topes que se extienden desde la mesa (12) a una distancia (T) que ayuda en el posicionamiento longitudinal de la plancha (16) sobre la pluralidad de vigas de soporte de plancha (22) .

7. El sistema de forja de plancha (10) de acuerdo con la reivindicación 1, en donde el dispositivo de forja de plancha

(30) incluye uno o más brazos de detección (44, 46) para detectar una posición de un borde (17) o por lo menos una superficie (42) de la plancha (16) .

8. El sistema de forja de plancha (10) de acuerdo con la reivindicación 1, en donde el dispositivo de forja de plancha (30) incluye por lo menos un servicio para suministrar oxígeno, gas, electricidad, o aire comprimido al sistema de forja de plancha (10) , en donde dicho por lo menos un servicio es transportado a lo largo de por lo menos una porción de la longitud de la mesa (12) mediante un sistema de riel de cables (37) .

9. El sistema de forja de plancha (10) de acuerdo con la reivindicación 1, en donde los primeros y segundos medios para manipular son controlados por

un controlador lógico programable (PLC) .

10. El sistema de forja de plancha (10) de acuerdo con la reivindicación 1, en donde el dispositivo de forja de plancha (30) se puede elevar con relación a la mesa (12) mediante un motor (36) , cremallera (38) y piñón (40) .

11. El sistema de forja de plancha (10) de acuerdo con la reivindicación 1 u 11, en donde el dispositivo de forja de plancha (30) incluye adicionalmente:

un carro sustancialmente con forma de U, en donde el dispositivo de corte (32) y el dispositivo de desbarbado (20) se acoplan en forma rígida al carro sustancialmente con forma de U.

12. Un método para forjar una plancha (16) por medio de un dispositivo de forja de plancha (30) que incluye un dispositivo de corte (32) y un dispositivo de desbarbado (20) , en donde el dispositivo de forja de plancha (30) se 5 acopla a una mesa (12) por medio de un sistema de rieles, la mesa (12) incluye por lo menos dos vigas de soporte de plancha separadas (22) que definen por lo menos una ranura (28) entre ellas, el método comprende mover el dispositivo de forja de plancha (30) a lo largo de un eje longitudinal de dicha mesa (12) , caracterizado porque el dispositivo de corte (32) y el dispositivo de desbarbado (20) se acoplan en forma rígida en alineación funcional opuesta de tal manera que la etapa de mover el dispositivo de forja plancha (30) a lo largo de un eje longitudinal de dicha mesa (12) comprende la etapa de mover el dispositivo de forja de plancha (30) junto con el dispositivo de corte (32) y el dispositivo de desbarbado (20) , y porque el método comprende adicionalmente manipular el dispositivo de corte (32) y el dispositivo de desbarbado (20) a lo largo de un primer eje perpendicular a dicho eje longitudinal de dicha mesa, y manipular el dispositivo de corte (32) y el dispositivo de desbarbado (20) a lo largo de un segundo eje perpendicular a dicho eje longitudinal de dicha mesa y también perpendicular a dicho primer eje.

13. Un método para forjar una plancha (16) de acuerdo con la reivindicación 12, que comprende adicionalmente controlar los primeros y segundos medios para manipulación con un controlador lógico programable (PLC) .

Patentes similares o relacionadas:

Sistema y método para separar un componente tubular, del 13 de Mayo de 2020, de FRAUNHOFER-GESELLSCHAFT ZUR FORDERUNG DER ANGEWANDTEN FORSCHUNG E.V.: Sistema para separar un componente tubular que es adecuado para construir una estructura de soporte y que puede tener una tubería longitudinal con extremos […]

Inyector de remolino universal de mezclado para cabezal de antorcha de gas, del 30 de Octubre de 2019, de THE ESAB GROUP, INC.: Un inyector de remolino para una antorcha de gas , comprendiendo el inyector de remolino :

un cuerpo de inyector adaptado […]

Inyector de remolino universal de mezclado para cabezal de antorcha de gas, del 30 de Octubre de 2019, de THE ESAB GROUP, INC.: Un inyector de remolino para una antorcha de gas , comprendiendo el inyector de remolino :

un cuerpo de inyector adaptado […]

LANZA TÉRMICA QUE COMPRENDE AL MENOS UN PERFIL TUBULAR HUECO DE ALUMINIO, Y/O MAGNESIO, ENTRE OTROS MATERIALES, QUE LE PERMITE SER UTILIZADA EN PROCESOS QUE REQUIEREN UNA ALTA CANTIDAD DE ENERGÍA PARA CORTAR, PERFORAR Y/O FUNDIR MATERIALES DE ALTO REQUERIMIENTO TÉRMICO, del 30 de Agosto de 2018, de TREFIMET S.A: Lanza térmica consumible por reacción exotérmica utilizada para perforar y/o cortar cualquier tipo de material de diferentes espesores y dimensiones, que comprende un […]

Aparato de corte con una placa en la que están montados dos sopletes, del 23 de Agosto de 2017, de PEDDINGHAUS CORPORATION (100.0%): Un aparato para cortar una pieza de trabajo que comprende: un bastidor de soporte principal ; una placa de montaje de soplete montada en dicho bastidor de […]

Sistema y método de corte de acero, del 5 de Julio de 2017, de EDW.C. LEVY CO: Un sistema de corte de metal, que comprende: un soplete de corte para cortar una plancha de metal; un alojamiento acoplado al soplete […]

DISPOSITIVO PARA LA ELIMINACIÓN DE REBABAS PRODUCIDAS DURANTE UN PROCESO DE CORTE POR OXICORTE DE PALANQUILLAS, del 8 de Diciembre de 2016, de GLOBAL STEEL WIRE, S.A: Dispositivo para la eliminación de rebabas producidas durante un proceso de corte por oxicorte de palanquillas (A), que comprende un cuerpo de oxicorte en […]

Tobera para el corte de piezas de acero, del 3 de Febrero de 2016, de Gefam GmbH: Tobera para cortar piezas de acero y piezas de aleaciones de hierro, con:

a) un cuerpo de la tobera;

b) presentando el cuerpo […]

Tobera para el corte de piezas de acero, del 3 de Febrero de 2016, de Gefam GmbH: Tobera para cortar piezas de acero y piezas de aleaciones de hierro, con:

a) un cuerpo de la tobera;

b) presentando el cuerpo […]

Método, sistema y software para la generación de múltiples contornos de paso y por lo tanto el control de una máquina soplete de control numérico (NC) para cortar una parte con la preparación de la soldadura, del 15 de Julio de 2015, de FAGAN, MATTHEW: Método de controlar una máquina de control numérico (CN) que tiene una sola herramienta de corte para cortar de una lámina una pieza con […]