Mejoras relacionadas con elementos de conexión de tubo flexible.

Elemento de conexión final (200) para un tubo flexible compuesto (100) del tipo que comprende un cuerpo tubular(106) de un material flexible dispuesto entre los elementos de agarre exterior e interior (102,

104), comprendiendodicho elemento de conexión final un primer elemento (202) adaptado para su disposición en el interior del tuboflexible y un segundo elemento (208) adaptado para su disposición alrededor de la parte exterior del tubo flexible,pudiendo el extremo de dicho tubo flexible ser sellado entre los primer y segundo elementos, caracterizado porquepor lo menos parte del primer elemento y/o por lo menos parte del segundo elemento están realizados en unmaterial que se expande después del enfriamiento en por lo menos una dirección.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/GB2008/003121.

Solicitante: BHP BILLITON PETROLEUM PTY LTD.

Nacionalidad solicitante: Australia.

Dirección: Level 27, BHP Billiton Centre, 180 Lonsdale Street Melbourne, VIC 3000 AUSTRALIA.

Inventor/es: WITZ, JOEL, ARON.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- F16L33/01 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F16 ELEMENTOS O CONJUNTOS DE TECNOLOGIA; MEDIDAS GENERALES PARA ASEGURAR EL BUEN FUNCIONAMIENTO DE LAS MAQUINAS O INSTALACIONES; AISLAMIENTO TERMICO EN GENERAL. › F16L TUBERIAS O TUBOS; EMPALMES U OTROS ACCESORIOS PARA TUBERIAS; SOPORTES PARA TUBOS, CABLES O CONDUCTOS PROTECTORES; MEDIOS DE AISLAMIENTO TERMICO EN GENERAL. › F16L 33/00 Dispositivos para empalmar las mangas a órganos rígidos; Empalmes rígidos para mangas, p. ej. elementos unitarios que enlazan simultáneamente en dos mangas (empalmes o accesorios de empalme especialmente adaptados para ser hechos de materiales plásticos o para ser utilizados con tubos en materiales plásticos F16L 47/00). › especialmente adaptados para mangas que tienen una pared de varias capas.

- F16L33/22 F16L 33/00 […] › con medios no mencionados en los grupos precedentes para asir la manga entre el exterior y el interior.

PDF original: ES-2424134_T3.pdf

Fragmento de la descripción:

Mejoras relacionadas con elementos de conexión de tubo flexible.

La presente invención se refiere a un elemento de conexión final para un tubo flexible, particularmente un tubo flexible que se pueda utilizar en condiciones criogénicas. La invención también se refiere a un tubo flexible que incorpora un elemento de conexión final.

Las aplicaciones típicas de los tubos flexibles implican el bombeo de fluidos desde un depósito de fluido a presión. Algunos ejemplos incluyen el suministro de aceite o GLP para calefacción doméstica a una caldera; el trasiego de líquidos y/o gases producidos en yacimientos petrolíferos desde una plataforma de producción fija o flotante hasta el compartimiento de carga de un barco, o desde el compartimiento de carga de un barco hasta una unidad de almacenaje en tierra; el suministro de combustible para coches de carreras, especialmente durante el repostado en fórmula 1, así como el traslado de fluidos corrosivos, como ácido sulfúrico.

Es conocido el uso de tubos flexibles para el transporte de fluidos, como gases licuados, a una temperatura baja. Dichos tubos flexibles normalmente se utilizan para transportar gases licuados como el gas natural licuado (GNL) y el gas propano licuado (GLP) .

Con el fin de que el tubo flexible resulte lo suficientemente flexible, cualquier longitud dada debe ser construida con materiales por lo menos parcialmente flexibles, es decir, materiales que no sean rígidos.

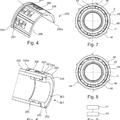

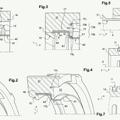

La presente invención se refiere a tubos flexibles compuestos. Los tubos flexibles compuestos convencionales están realizados con capas de películas poliméricas y tejidos contenidos entre un cable metálico helicoidal interior y exterior. El tubo flexible se construye envolviendo alrededor de un mandril, de forma secuencial, el cable interior, combinaciones de películas y tejidos, y el cable exterior. Los cables interior y exterior presentan el mismo paso helicoidal, pero están desfasados en la mitad de la longitud del paso para formar un perfil de pared de tubo flexible corrugado. A continuación, la estructura tubular resultante se extrae del mandril y se acaba con los elementos de conexión finales. Dichos elementos de conexión finales típicamente están construidos con una boquilla metálica y un casquillo. Dicha boquilla prevé dos ranuras helicoidales paralelas mecanizadas en la superficie exterior, que encajan con la hélice doble formada por los cables interior y exterior. La boquilla se inserta en el orificio del tubo flexible con un casquillo en su parte exterior. Dependiendo de la aplicación, el extremo del conjunto de tubo flexible se puede terminar coronado con un manguito de goma o impregnado con una resina de dos partes de epoxy y, a continuación, el casquillo se engarza o estampa en la parte de la boquilla para retener el extremo del tubo flexible. Un tubo flexible de este tipo general se describe en la publicación de patente europea nº 0076540A1. El tubo flexible descrito en esta especificación incluye una capa intermedia de polipropileno orientado biaxialmente que, se considera, mejora la capacidad del tubo flexible para resistir la fatiga provocada por el flexionado repetido.

En nuestra solicitud de patente anterior WO 01/96772 se describe un nuevo tubo flexible compuesto que incorpora un trenzado con las capas de película y tejido contenidas entre los dos cables helicoidales. También se describe un elemento de conexión final nuevo para dicho tubo flexible. Se describen otras mejoras al tubo flexible y al elemento de conexión final en las solicitudes de patente del presente solicitante números WO 04/044472 y WO 04/079248, dando a conocer este último documento todas las características del preámbulo de la reivindicación 1. Estos tubos flexibles compuestos pueden estar provistos de un orificio grande y, típicamente, están destinados a operaciones de trasiego de fluidos de barco a barco regidas por los requisitos de la Organización Marítima Internacional (OMI) . Dichos requisitos de la OMI para tubos flexibles (Código internacional para la construcción y equipo de buques que transporten gases licuados a granel – el “código CIG” demandan (por motivos de seguridad) que la presión de rotura del tubo flexible sea cinco veces la presión de trabajo máxima en la temperatura de servicio extremo. La presión de trabajo máxima típicamente oscila desde el mínimo requerido por la OMI de 10 barg hasta entre 20 y 30 barg.

Resulta importante que el elemento de conexión final pueda acomodar de forma segura las tensiones inducidas por las pruebas de presión de rotura de la OMI. Los elementos de conexión finales se realizan con componentes metálicos y la boquilla, en particular, debe poder acomodar la tensión circular inducida por la presión interna que corresponde en una primera aproximación mediante la fórmula de Barlow que establece que la tensión circular es igual al producto de la presión interna y el diámetro interno dividido por dos veces el grosor de la pared del tubo que forma la boquilla. La tensión admisible se determina por los códigos normalizados de diseño de recipientes a presión, como el Código de calderas y recipientes a presión de la ASME, como una proporción, unos dos tercios, del límite de elasticidad del material de la boquilla. Algunos materiales típicos para la boquilla son aceros al carbono para aplicaciones no criogénicas y aceros inoxidables austeníticos para el servicio criogénico, es decir, típicamente temperaturas por debajo de 150 ºK. Los aceros al carbono no resultan adecuados para el servicio criogénico debido a que resultan frágiles a temperaturas muy bajas.

Algunos grados de acero inoxidable austenítico a título de ejemplo para un servicio criogénico son las “series 300” que no muestran fragilidad a temperaturas bajas. Las propiedades de material importantes son el límite de elasticidad (YS) , la deformación elástica (EY) , la resistencia a la rotura por tensión (UTS) , el fallo por deformación (EF) , el módulo de elasticidad (E) , la densidad (RHO) , la conductividad térmica (K) y el coeficiente de expansión

térmica (CTE) . Estas propiedades varían en un rango entre temperaturas ambiente (293 ºK) hasta criogénicas (4 ºK para helio líquido o 77 ºK para nitrógeno líquido [LN2]) . En general, la resistencia se incrementa con la reducción de temperatura. Esto se ilustra considerando como un ejemplo el grado 304 del AISI (8g/cc de densidad) que es un acero inoxidable austenítico utilizado comúnmente para el servicio criogénico. El YS y la UTS del 304 a temperatura ambiente es aproximadamente de 250 MPa y 590 MPa respectivamente, y a la temperatura del LN2 (77 ºK) aproximadamente de 400 MPa y 1525 MPa respectivamente. Aunque existe algo de reducción en la ductilidad con el EF que se reduce del 60% a temperatura ambiente al 40% a temperatura de LN2, se da una ductilidad más que adecuada en el 304 a esta temperatura ambiente. A pesar de que este incremento en la resistencia se considera beneficioso, los diseñadores de recipientes con presión criogénica tienen a confiar en las especificaciones de temperatura ambiente mínima. Los módulos elásticos de temperatura LN2 ambiente para 304 son 193 GPa y 205 GPa respectivamente.

Un aspecto importante de diseño para el equipo criogénico es el efecto de los cambios dimensionales y los gradientes térmicos transitorios asociados con los casi 215 ºK de cambio de temperatura de la temperatura ambiente a las condiciones de servicio criogénico. Los aceros como el 304 son conductores térmicamente y se contraerán cuando descienda la temperatura. Las conductividades térmicas para el 304 a temperatura ambiente y a temperatura de LN2 son de 8 y 15 W/m ºK respectivamente. El CTE promedio sobre esta gama de temperatura es de 13x10-6 ºK-1, es decir, una contracción longitudinal de 3 mm/m aproximadamente para esta diferencia de temperatura de 216 ºK.

Dicha contracción presenta un problema para los elementos de conexión finales convencionales en condiciones de choque térmico en las que el elemento de conexión final se expone rápidamente a fluido criogénico. Esto podría provocar una contracción de diferencial térmico transitorio en la dirección radial entre la boquilla y el casquillo, con el resultado de alguna pérdida. Este hecho se acentúa en condiciones de servicio a largo plazo si se confía en una resina de epoxy como relleno para sellar cualquier pequeño paso de fuga. El CTE para la resina de epoxy se encuentra entre 50x10-6 ºK y 80x10-6 ºK-1 y, por lo tanto, la resina intentará contraerse más que el acero inoxidable austenítico adyacente. Con ciclos térmicos repetitivos, la unión de la resina con el acero podría fallar y, como consecuencia, se podría desarrollar un paso de fuga. Este... [Seguir leyendo]

Reivindicaciones:

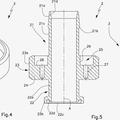

1. Elemento de conexión final (200) para un tubo flexible compuesto (100) del tipo que comprende un cuerpo tubular

(106) de un material flexible dispuesto entre los elementos de agarre exterior e interior (102, 104) , comprendiendo dicho elemento de conexión final un primer elemento (202) adaptado para su disposición en el interior del tubo flexible y un segundo elemento (208) adaptado para su disposición alrededor de la parte exterior del tubo flexible, pudiendo el extremo de dicho tubo flexible ser sellado entre los primer y segundo elementos, caracterizado porque por lo menos parte del primer elemento y/o por lo menos parte del segundo elemento están realizados en un material que se expande después del enfriamiento en por lo menos una dirección.

2. Elemento de conexión final según la reivindicación 1, en el que por lo menos parte del primer elemento (202) está realizada en un material que se expande después del enfriamiento en por lo menos una dirección del mismo.

3. Elemento de conexión final según la reivindicación 2, en el que dicha parte del primer elemento está adaptada 15 para expandirse al enfriarse en una dirección radialmente hacia afuera con respecto al eje del tubo flexible.

4. Elemento de conexión final según la reivindicación 1, 2 o 3, en el que por lo menos parte del primer elemento y/o por lo menos parte del segundo elemento están realizadas en un material compuesto.

5. Elemento de conexión final según la reivindicación 4, en el que por lo menos parte del primer elemento está realizada en un material compuesto.

6. Elemento de conexión final según la reivindicación 4 o 5, en el que el material compuesto comprende fibras de carbono, aramida, vidrio o de UHMWPE. 25

7. Elemento de conexión final según cualquiera de las reivindicaciones anteriores, en el que por lo menos parte del segundo elemento (208) está adaptado para contraerse al enfriarse en una dirección radialmente hacia el interior con respecto al eje del tubo flexible.

8. Elemento de conexión final según cualquiera de las reivindicaciones anteriores, en el que el coeficiente longitudinal de expansión térmica del material que se expande después del enfriamiento está comprendido entre cero y -10x10-6 ºK-1.

9. Elemento de conexión final según cualquiera de las reivindicaciones anteriores, en el que el material que se expande después del enfriamiento es un material compuesto que comprende fibras de carbono o fibras de poli (pfenileno tereftalamida) .

10. Elemento de conexión final según cualquiera de las reivindicaciones anteriores, en el que el primer elemento (202) está realizado por lo menos parcialmente en un material compuesto que se expande después del enfriamiento y el segundo elemento (208) está realizado por lo menos parcialmente en un material compuesto que se contrae después del enfriamiento.

11. Tubo flexible (100) que comprende un cuerpo tubular (106) de material flexible dispuesto entre los elementos de agarre exterior e interior (102, 104) y que también comprende un elemento de conexión final (200) según cualquiera 45 de las reivindicaciones anteriores fijado a cada extremo del tubo flexible.

12. Tubo flexible según la reivindicación 11, en el que el cuerpo tubular comprende una capa de refuerzo y una capa de sellado.

13. Tubo flexible según la reivindicación 11, en el que el cuerpo tubular comprende unas capas de refuerzo interior y exterior (110, 112) y una capa de sellado (114) dispuesta entre las capas de refuerzo interior y exterior.

14. Tubo flexible según la reivindicación 11, 12 o 13 que también comprende unos medios de refuerzo axial.

15. Tubo flexible según la reivindicación 14, en el que los medios de refuerzo axial comprenden un trenzado de refuerzo axial (108) .

Patentes similares o relacionadas:

Boquilla múltiple para conectar un catéter, del 10 de Junio de 2020, de Smhers: Una boquilla múltiple para conectar un catéter (T), en que la boquilla múltiple comprende: una estructura que tiene un orificio interno formado […]

Acoplamiento de fluido con conexión de bloqueo, del 8 de Enero de 2020, de Oetiker NY, Inc: Combinación de un componente de fluido y un conector que puede unirse de manera no extraíble con el componente , en la que el componente […]

Acoplamientos tubulares y conectores, del 3 de Diciembre de 2019, de Inspired Designs Limited: Un acoplamiento tubular que comprende un primer componente que presenta un eje geométrico y que presenta un tubo macho con una formación con cabeza sobre su […]

Casquillo de agarre para conector y conector con tal casquillo, del 30 de Octubre de 2019, de RACCORDS ET PLASTIQUES NICOLL: Procedimiento de conexión de un conector con un elemento de tubo, que comprende las etapas

- insertar un elemento de tubo en un conector , comprendiendo el conector

[…]

Casquillo de agarre para conector y conector con tal casquillo, del 30 de Octubre de 2019, de RACCORDS ET PLASTIQUES NICOLL: Procedimiento de conexión de un conector con un elemento de tubo, que comprende las etapas

- insertar un elemento de tubo en un conector , comprendiendo el conector

[…]

Dispositivo conector de estanqueidad reutilizable para un tubo flexible, del 31 de Julio de 2019, de Aseptconn AG: Dispositivo conector de estanqueidad reutilizable para un tubo flexible que comprende un elemento tubular en el que una porción extrema del citado tubo flexible está […]

Dispositivo conector de estanqueidad reutilizable para un tubo flexible, del 31 de Julio de 2019, de Aseptconn AG: Dispositivo conector de estanqueidad reutilizable para un tubo flexible que comprende un elemento tubular en el que una porción extrema del citado tubo flexible está […]

Accesorio para sistema de contención de tuberías, del 19 de Junio de 2019, de OMEGA FLEX, INC.: Un accesorio para usar con tuberías de metal, el accesorio comprende: un adaptador , el adaptador tiene un paso longitudinal que tiene un eje […]

Manguera y manguera sanitaria con una manguera de este tipo y un conector de manguera, del 22 de Mayo de 2019, de RAMSPOTT GMBH & CO. KG: Manguera multicapa que comprende desde dentro hacia fuera: - una capa interior de un elastómero termoplástico (TPE), - una primera capa de refuerzo de hilos o […]

Dispositivo de unión de un racor macho rígido a un tubo hembra flexible, y su procedimiento de fabricación, del 11 de Febrero de 2019, de HUTCHINSON: Un dispositivo de unión (1, 1', 1'') configurado para unir un racor macho rígido a un tubo hembra flexible , de tal manera que el dispositivo comprende:

- un manguito […]

Dispositivo de unión de un racor macho rígido a un tubo hembra flexible, y su procedimiento de fabricación, del 11 de Febrero de 2019, de HUTCHINSON: Un dispositivo de unión (1, 1', 1'') configurado para unir un racor macho rígido a un tubo hembra flexible , de tal manera que el dispositivo comprende:

- un manguito […]