Máquina de aplicación de fibras que comprende un rodillo de compactación flexible con sistema de regulación térmica.

Máquina de aplicación de fibras para la producción de piezas de materiales compuestos que comprende unrodillo de compactación (2,

102, 202, 302) para aplicar a una superficie (S) de aplicación, una banda (8) formada poral menos una fibra plana preimpregnada de resina, y un sistema de calentamiento (9) adecuado para emitir unaradiación térmica en dirección a la banda, comprendiendo dicho rodillo de compactación un tubo central (4, 104, 204,304) rígido, y un cilindro (3, 103, 203, 303) fabricado de un material flexible, elásticamente deformable, ensambladosobre dicho tubo central,

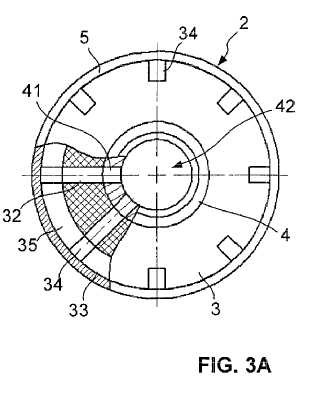

caracterizada porque dicho tubo central (4, 104, 204, 304) está provisto de orificios radiales (41, 141, 241, 341),teniendo dicho cilindro (3, 103, 203, 303) de material flexible unos medios de comunicación fluida (32, 34, 35; 132,106; 203; 303) adecuados para poner en comunicación fluida dichos orificios radiales con la superficie externa (33,133, 233, 333) de dicho cilindro, comprendiendo dicha máquina medios de regulación térmica adecuados parainyectar un fluido de regulación térmica en el paso interno (42, 142, 242, 342) del tubo central.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2010/060198.

Solicitante: CORIOLIS COMPOSITES.

Nacionalidad solicitante: Francia.

Dirección: 8 COURS GENERAL GIRAUD 69001 LYON FRANCIA.

Inventor/es: HAMLYN,ALEXANDER, HARDY,IVAN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C70/38 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › Apilado (lay-up) automático, es decir, utilizando robots, aplicando filamentos según modelos predeterminados.

- F28F5/02 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F28 INTERCAMBIO DE CALOR EN GENERAL. › F28F PARTES CONSTITUTIVAS DE APLICACION GENERAL DE LOS APARATOS INTERCAMBIADORES O DE TRANSFERENCIA DE CALOR (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; purgadores de agua o aire, ventilación F16). › F28F 5/00 Elementos especialmente adaptados para el movimiento (disposiciones propias del desplazamiento de los elementos, véase la subclase apropiada para el aparato considerado). › Tambores o cilindros rotatorios.

PDF original: ES-2436371_T3.pdf

Fragmento de la descripción:

Máquina de aplicación de fibras que comprende un rodillo de compactación flexible con sistema de regulación térmica.

La presente invención se refiere a una máquina de aplicación de fibras para la producción de piezas de materiales compuestos y, más concretamente, a una máquina de este tipo que comprende un sistema de calentamiento de las fibras y un rodillo de compactación resistente al calentamiento.

Se conocen máquinas de aplicación de fibras para aplicar sobre una superficie de aplicación de un molde macho o hembra, una banda ancha formada al menos por una fibra plana, de tipo cinta, preimpregnada con resina, en particular, fibras de carbono preimpregnadas con una resina termoendurecible o termoplástica, y en particular, máquinas denominadas de colocación de fibras para la aplicación de una banda ancha formada por varias fibras preimpregnadas con resina.

Estas máquinas de colocación de fibras, tales como las descritas en el documento de patente W02006/092514, comprenden de forma convencional un cabezal de colocación de fibras y un sistema de desplazamiento de dicho cabezal de aplicación de fibras. Dicho cabezal de colocación de fibras comprende, de forma convencional, un rodillo de compactación, que tiene por objeto ponerse en contacto con el molde para aplicar la banda de fibras preimpregnadas, medios de guía de las fibras en forma de una banda sobre dicho rodillo de compactación, y un sistema de calentamiento para calentar las fibras preimpregnadas.

El rodillo de compactación presiona la banda de fibras contra la superficie de aplicación del molde, o contra la banda, o bandas, de fibras previamente depositadas, para facilitar la adhesión de las bandas depositadas entre sí, así como para evacuar progresivamente el aire aprisionado entre las bandas depositadas.

El sistema de calentamiento garantiza un calentamiento de la banda de fibras preimpregnadas, y/o del molde o de las bandas ya aplicadas aguas arriba del rodillo de compactación, justo antes de la compactación de la banda, con el fin de ablandar al menos la resina y favorecer de este modo la adhesión de las bandas entre sí. El sistema de calentamiento de la banda garantiza generalmente al menos un calentamiento de la banda justo antes de su compactación.

Para garantizar una compactación sustancialmente uniforme sobre toda la amplitud de la banda, el cabezal de colocación de fibras comprende ventajosamente un rodillo de compactación adecuado para adaptarse a la superficie de aplicación, y preferentemente un rodillo de compactación de un material denominado flexible, que es elásticamente deformable, generalmente un elastómero.

En el caso de resinas termoendurecibles, las fibras preimpregnadas se calientan de forma convencional simplemente para ablandarlas, a una temperatura del orden de 40 ºC. A estas temperaturas, de manera ventajosa se puede utilizar un rodillo flexible de material elastomérico. Después de la aplicación de varias capas de bandas superpuestas, la pieza resultante se endurece, por polimerización, al vacío, haciéndola pasar por un horno, generalmente por una autoclave.

En el caso de resinas termoplásticas, las fibras preimpregnadas deben calentarse a temperaturas más elevadas, al menos hasta que la temperatura de fusión de la resina alcance los 200 ºC para resinas de tipo nylon, y hasta casi 400 ºC para resinas de tipo PEEK. A continuación, de manera ventajosa se realiza una operación de endurecimiento, denominada de consolidación, de la pieza resultante, haciéndola pasar por un horno.

El calentamiento durante la aplicación de la banda, puede realizarse mediante un sistema de calentamiento de tipo láser para obtener un calentamiento preciso y concentrado. Debido a las altas temperaturas de calentamiento, los cabezales de colocación de fibras poseen rodillos de compactación metálicos, resistentes al calor, que además pueden enfriarse interiormente a través de un circuito de agua.

Para poder adaptarse al perfil de la superficie de aplicación, se han propuesto rodillos de compactación metálicos segmentados, que comprenden varios segmentos de rodillos independientes montados a cada lado sobre un mismo eje, siendo cada segmento desplazable radialmente y de forma independiente, y estando unido elásticamente contra la superficie de aplicación. No obstante, estos rodillos metálicos segmentados parecen tener una estructura y aplicación complejas.

Asimismo, se han probado rodillos flexibles formados a partir de un elastómero, denominado de alta temperatura, que incluye un estabilizante térmico. Estos rodillos no obstante han resultado ser insuficientes para el empleo de resinas termoplásticas.

Para permitir la utilización de un rodillo flexible a las temperaturas de utilización de las resinas termoplásticas, se ha propuesto, particularmente en el documento de patente FR 2 878 779, un cabezal provisto de dos rodillos de compactación con un sistema de calentamiento que actúa entre los dos rodillos y que libera una radiación térmica sustancialmente perpendicular a la banda, entre los dos rodillos. Un cabezal de dos rodillos de este tipo presenta un volumen muy significativo que impide el depósito de fibras sobre algunos perfiles de superficie de aplicación. Por otro lado, el calentamiento de las bandas previamente depositadas para su adhesión por soldadura a la nueva banda aplicada se realiza únicamente por conducción térmica, lo que constituye un factor limitativo de la velocidad de aplicación de las fibras.

El documento US6026883 describe una máquina de aplicación de fibras de acuerdo con el preámbulo de la reivindicación 1.

El objeto de la presente invención es proponer una solución con el propósito de paliar los inconvenientes anteriormente mencionados, que permite en particular el empleo de una gran variedad de resinas, tanto termoendurecibles como termoplásticas, con una compactación sustancialmente uniforme de la banda aplicada, y que sea simple en cuanto a diseño y realización.

A tal efecto, la presente invención propone una máquina de aplicación de fibras para la producción de piezas de materiales compuestos que comprende

-un rodillo de compactación para aplicar sobre una superficie de aplicación una banda formada al menos por una fibra plana preimpregnada de resina, preferentemente formada por varias fibras planas preimpregnadas de resina, comprendiendo dicho rodillo de compactación un tubo central rígido por el que dicho rodillo se monta de forma giratoria sobre una estructura soporte de la máquina, y un cilindro fabricado de un material flexible o maleable, elásticamente deformable, ensamblado coaxialmente sobre dicho tubo central, y

- un sistema de calentamiento adecuado para emitir una radiación térmica en dirección a la banda, justo antes de su compactación por el rodillo de compactación,

caracterizada porque dicho tubo central está provisto de orificios radiales, teniendo dicho cilindro de material flexible medios de comunicación fluida adecuados para poner en comunicación fluida dichos orificios radiales con la superficie externa de dicho cilindro, comprendiendo dicha máquina medios de regulación térmica adecuados para inyectar un fluido de regulación térmica, preferentemente gaseoso, en el paso interno del tubo central.

De acuerdo con la invención, la máquina comprende un rodillo de compactación flexible regulado térmicamente mediante un sistema de regulación térmica por circulación de un fluido de regulación térmica. El sistema de regulación térmica comprende

- orificios dispuestos en la pared tubular del tubo central, atravesando de un lado a otro esta última, siendo dicho tubo central, por ejemplo, metálico y/o de sección cilíndrica,

-medios de comunicación fluida previstos a nivel del cilindro de material flexible para permitir la circulación de un fluido de regulación térmica a través del cilindro, de los orificios radiales hacia la superficie externa del cilindro,

- y medios de regulación térmica adecuados para inyectar un fluido de regulación térmica, preferentemente gaseoso, ventajosamente un gas a temperatura ambiente o enfriado, en particular aire, en el paso interno del tubo central por al menos uno de sus extremos, el fluido de regulación térmica pasa por los orificios radiales, atraviesa el cilindro de material flexible para llegar hasta su superficie externa.

En el caso de un fluido de regulación térmica a temperatura ambiente, comprendida, por ejemplo, entre 15 ºC y 30 ºC, o enfriado a una temperatura inferior a 15 ºC, esta circulación del fluido de regulación térmica en el rodillo de compactación permite un enfriamiento del rodillo de compactación en superficie, así como... [Seguir leyendo]

Reivindicaciones:

1. Máquina de aplicación de fibras para la producción de piezas de materiales compuestos que comprende un rodillo de compactación (2, 102, 202, 302) para aplicar a una superficie (S) de aplicación, una banda (8) formada por al menos una fibra plana preimpregnada de resina, y un sistema de calentamiento (9) adecuado para emitir una radiación térmica en dirección a la banda, comprendiendo dicho rodillo de compactación un tubo central (4, 104, 204, 304) rígido, y un cilindro (3, 103, 203, 303) fabricado de un material flexible, elásticamente deformable, ensamblado sobre dicho tubo central,

caracterizada porque dicho tubo central (4, 104, 204, 304) está provisto de orificios radiales (41, 141, 241, 341) , teniendo dicho cilindro (3, 103, 203, 303) de material flexible unos medios de comunicación fluida (32, 34, 35; 132, 106; 203; 303) adecuados para poner en comunicación fluida dichos orificios radiales con la superficie externa (33, 133, 233, 333) de dicho cilindro, comprendiendo dicha máquina medios de regulación térmica adecuados para inyectar un fluido de regulación térmica en el paso interno (42, 142, 242, 342) del tubo central.

2. Máquina de aplicación de fibras de acuerdo con la reivindicación 1, caracterizada porque dichos medios de comunicación fluida (34, 35; 106; 203; 303) son adecuados para poner dicha superficie externa (33, 133, 233, 333) del cilindro en comunicación fluida con las caras laterales (36, 161, 236, 336) del rodillo de compactación.

3. Máquina de aplicación de fibras de acuerdo con la reivindicación 1 ó 2, caracterizada porque dichos medios de comunicación fluida comprenden canales radiales (32; 132) , desembocando cada canal radial en un orificio radial (41, 141, 241, 341) del tubo central (4, 104, 204, 304) y sobre la superficie externa (33, 133, 233, 333) del cilindro.

4. Máquina de aplicación de fibras de acuerdo con las reivindicaciones 2 y 3, caracterizada porque dichos medios de comunicación comprenden ranuras longitudinales (34) que desembocan en las caras laterales (36) del cilindro, desembocando dichos canales radiales (32, 132) en dichas ranuras longitudinales.

5. Máquina de aplicación de fibras de acuerdo con la reivindicación 3 ó 4, caracterizada porque dichos medios de comunicación fluida comprenden ranuras circulares (35) en las que desembocan dichos canales radiales (32) .

6. Máquina de aplicación de fibras de acuerdo con una de las reivindicaciones 1 a 5, caracterizada porque dichos medios de comunicación fluida comprenden un cilindro (203, 303) fabricado de un material flexible poroso.

7. Máquina de aplicación de fibras de acuerdo con una de las reivindicaciones 1 a 6, caracterizada porque dichos medios de comunicación fluida comprenden una funda (106) que recubre la superficie externa del cilindro, estando dicha funda formada por un material poroso.

8. Máquina de aplicación de fibras de acuerdo con una de las reivindicaciones 1 a 7, caracterizada porque dicho rodillo comprende una funda protectora (307) que recubre dicho cilindro y que forma una protección a la radiación térmica emitida por el sistema de calentamiento (9) .

9. Máquina de aplicación de fibras de acuerdo con una de las reivindicaciones 1 a 8, caracterizada porque dicho cilindro (3) está formado por un material sustancialmente transparente a dicha radiación térmica.

10. Máquina de aplicación de fibras de acuerdo con una de las reivindicaciones 1 a 9, caracterizada porque dicho rodillo de compactación (2, 102, 202, 302) comprende una capa exterior (5, 105, 205, 305) antiadherente que recubre dicho cilindro (3, 103, 203, 303) de material flexible.

11. Máquina de aplicación de fibras de acuerdo con una de las reivindicaciones 1 a 10, caracterizada porque adicionalmente comprende medios de regulación térmica adecuados para suministrar un fluido de regulación térmica en dirección al rodillo de compactación, para regular la temperatura dicho rodillo de compactación desde el exterior.

12. Máquina de aplicación de fibras de acuerdo con una de las reivindicaciones 1 a 11, caracterizada porque dichos medios de regulación térmica son adecuados para inyectar un fluido de regulación térmica, constituido por aire, a temperatura ambiente comprendida entre 15 ºC y 30 ºC.

Patentes similares o relacionadas:

Sistema de compactación por calentamiento por inducción y método de compactación, del 22 de Julio de 2020, de Northrop Grumman Innovation Systems, Inc: Un sistema de compactación por calentamiento por inducción, comprendiendo el sistema: un miembro (110, 120, 450, […]

Método para fabricar lámina de fibras de refuerzo, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un aparato de fabricación de lámina de fibras de refuerzo configurado para colocar un haz de fibras de refuerzo sobre una plataforma , comprendiendo el aparato […]

Sistema de calentador para máquina de colocación de fibras, del 8 de Julio de 2020, de THE BOEING COMPANY: Maquina de colocacion de fibras automatica que comprende: una cabeza que comprende un rodillo compactador ; un calentador montado en la parte […]

Procedimiento de depósito de un material intermedio que permite asegurar la cohesión de este último y material intermedio, del 1 de Julio de 2020, de HEXCEL REINFORCEMENTS: Procedimiento de depósito en continuo sobre una superficie de depósito de un material intermedio constituido por una capa unidireccional de fibras […]

Aparato y métodos para formar rigidizadores y estructuras de refuerzo de material compuesto, del 24 de Junio de 2020, de Northrop Grumman Innovation Systems, Inc: Un aparato para formar miembros estructurales compuestos alargados que comprende: una base ; al menos un mandril (106, 206, […]

Sistema de aplicación de materiales compuestos con cabezales de disposición intercambiables, del 10 de Junio de 2020, de Fives Machining Systems, Inc: Un sistema de laminación de materiales compuestos que comprende un posicionador de seis ejes y múltiples cabezales extraíbles para aplicar […]

Sustrato de fibra reforzada en forma de lámina, preforma, artículo moldeado de plástico reforzado con fibra y método de producción de un producto moldeado de resina reforzada con fibra, del 6 de Mayo de 2020, de TORAY INDUSTRIES, INC.: Un material base de fibra de refuerzo en forma de lámina (1, 1a, 1b, 1c, 1d) utilizado para producir un producto moldeado de resina reforzada […]

Sistema para fabricar piezas compuestas de manera aditiva, del 29 de Abril de 2020, de THE BOEING COMPANY: Sistema para fabricar de manera aditiva una pieza compuesta , comprendiendo el sistema : un conjunto de suministro , […]