Procedimiento y dispositivo para la configuración de fondos abiertos en zonas finales de cuerpos de saco tubulares.

Procedimiento para la configuración de un fondo abierto en una zona final abierta de un cuerpo de saco (10) tubular,

cuerpo de saco que está fabricado preferentemente de un tejido de bandas de plástico estiradas o una lámina de plástico,en el que el cuerpo de saco se transporta tendido en plano en una dirección de transporte (T) transversalmente a suextensión longitudinal (L) con una velocidad de transporte (V), y durante el transporte se abre la zona final (10e) a plegardel cuerpo de saco tubular, que comprende

la introducción de un útil de separación (21, 30, 32) en la zona final abierta del cuerpo de saco tubular,

el movimiento del útil de separación en la dirección de transporte (T) con una velocidad (V1R) aumentada relativamenterespecto a la velocidad de transporte (T), hasta que el útil de separación (21) hace tope contra el lado interior del cuerpode saco tubular en la parte (10v) frontal - visto en la dirección de transporte - de la zona final abierta con al menos dospuntos de contorno (23p, 24p; 33p, 34p) frontales definidos en el útil de separación, y separa así la parte frontal (10v)mencionada para dar una solapa de esquina (10j) frontal en forma de un triángulo esencialmente isósceles, en el quecada lado (10k, 10m) de la solapa de esquina (10j) triangular frontal está en contacto con al menos un punto de contorno(23p, 24p; 33p, 34p) frontal del útil de separación (21),

el movimiento del útil de separación (21) fuera de la solapa de esquina (10j) frontal por ralentización relativa de sumovimiento respecto a la velocidad de transporte (V), y

el apriete de la solapa de esquina (10j) frontal generada,

caracterizado porque

el útil de separación (21, 32) está configurado como útil separado, estando montadas en un brazo (22) dos placas (23, 24)o barras (33, 34) que dejan libre un espacio (21a, 32a) entre sí, de modo que el dispositivo de apriete (28, 35, 36) penetrao puede pasar a través del espacio (21a, 32a) en el útil de separación sin colisionar con él, y porque el útil de separación(21, 32) hace tope contra el lado interior del cuerpo de saco tubular en un movimiento de traslación en la dirección detransporte (T).

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E10187549.

Solicitante: STARLINGER & CO. GESELLSCHAFT M. B. H..

Nacionalidad solicitante: Austria.

Dirección: SONNENUHRGASSE 4 1060 WIEN AUSTRIA.

Inventor/es: GRILL,HANNES.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B31B29/00

PDF original: ES-2424952_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo para la configuración de fondos abiertos en zonas finales de cuerpos de saco tubulares.

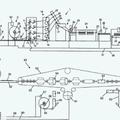

La invención se refiere a un procedimiento y a un dispositivo para la configuración de fondos abiertos en zonas finales abiertas de cuerpos de saco tubulares, cuerpos de saco que están fabricados preferentemente de un tejido de bandas de 5 plástico estiradas, según los preámbulos de las reivindicaciones 1 y 10.

Tales procedimientos y dispositivos se conocen de los documentos DE 12 32 812 B y US 3.803.989.

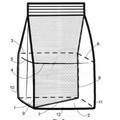

Sacos cuadrados, también denominados sacos de fondo cruzado, son sacos con forma cuadrada que se fabrican en instalaciones de confección de sacos, proporcionándose cuerpos de saco tubulares cuyas zonas finales abiertas se pliegan para dar fondos cruzados. Los cuerpos de saco se conducen tendidos en plano a través de la instalación de 10 confección, de modo que las dos capas del cuerpo de saco tubular están en contacto entre sí. Para la formación del fondo se separan una de otra las dos capas en las zonas finales del cuerpo de saco tubular, y una de las dos capas se repliega sobre si misma en 180º como solapa lateral, por lo que se origina un fondo abierto en el que la otra capa forma una segunda solapa lateral. En la parte frontal y posterior de esta zona final se origina respectivamente una solapa triangular mediante el repliegue de una capa en la zona final del cuerpo de saco tubular. Este proceso también se denomina en el 15 lenguaje especializado como “levantamiento”. En otra secuencia de conformación se pueden poner hojas con válvula (para la fabricación de “sacos cuadrados con válvula”, que se pueden llenar a través de la válvula con tubuladuras de llenado) , y la configuración de fondo definitiva se fabrica mediante un doblado superpuesto de una en otra de las solapas laterales de fondo. Las solapas laterales de fondo superpuestas se pegan o sueldan térmicamente entre sí según el material del cuerpo de saco. Alternativamente o complementariamente se pueden aplicar hojas cobertoras de fondo sobre las solapas laterales de fondo superpuestas y se pueden pegar o soldar con ellas.

Una instalación de confección de sacos semejante se describe en la patente AT 408 427 B.

No obstante, en esta instalación de confección de sacos conocida se ha demostrado como desventajoso el funcionamiento intermitente necesario, que es muy exigente con los accionamientos y limita la producción de cuerpos de saco a tratar. La necesidad de tiempo para el levantamiento intermitente de los fondos, inclusive la fijación necesaria de los fondos levantados, puede representar incluso un límite superior para el rendimiento de todo el dispositivo para la fabricación de sacos.

Por tanto también se emprendieron ya tentativas de configurar fondos abiertos durante el transporte continuo de los cuerpos de saco tubulares, a través de una instalación de confección de sacos. Una instalación de confección de sacos semejante se describe en el documento DE 10 2008 017 442 A1.

La calidad de un saco cuadrado depende esencialmente de la configuración geométricamente exacta de los fondos. Se dice que las solapas de esquina triangulares se deben aproximar lo más exactamente posible a la forma de un triángulo isósceles, ya que sólo entonces es posible configurar solapas laterales de fondo, cuyos bordes laterales se sitúen en el estadio del fondo abierto en paralelo a una línea central de fondo y por consiguiente también en paralelo entre sí. Sólo si las solapas laterales de fondo presentan estos bordes laterales que discurren en paralelo respecto a la línea central de fondo, es posible de nuevo doblarlas de forma superpuesta entre sí en paralelo a la línea central de fondo. Y sólo si el doblado de las solapas laterales de fondo se realiza también de forma geométricamente exacta, el fondo de saco terminado presenta la forma de rectángulo que hace al saco adecuado para poderse procesar posteriormente y apilar. Los fondos deformados en la fabricación presentan también con frecuencia una falta de estanqueidad y resistencia.

El problema fundamental en la configuración de fondos en las zonas finales de los cuerpos de saco tubulares consiste en que, en la mayoría de las instalaciones de confección de sacos, las capas de las zonas finales de los cuerpos de saco presentan una forma indefinida geométricamente después de su apertura y es muy difícil elaborar fondos exactamente definidos geométricamente, partiendo de esta forma indefinida geométricamente. Una propuesta de solución para este problema se describe en las patentes AT 407 236 B y AT 406 755 B. En esta solución se separan una de otra las capas situadas una sobre otra del cuerpo de saco tubular mediante dispositivos de aspiración. A continuación se introduce una 45 deslizadera entre las capas del cuerpo de saco que, en cooperación con una regla, repliega sobre si misma una solapa lateral de fondo y al mismo tiempo fija la otra solapa lateral de fondo frente a un desplazamiento. Mediante el uso de la deslizadera se forman solapas laterales de fondo geométricamente exactas. En este dispositivo conocido las solapas de esquina se forman por el repliegue de una solapa lateral de fondo, sin embargo, debido a la posición de partida indeterminada geométricamente no siempre presentan la forma exacta deseada, de modo que también se dificulta el

tratamiento posterior del fondo de saco por colocación de las hojas de válvula, doblado de la solapa lateral de fondo y conexión con una hoja cobertora de fondo.

Por ello, existe como siempre la necesidad de un procedimiento y un dispositivo para la configuración de fondos abiertos geométricamente exactos en las zonas finales abiertas de cuerpos de saco tubulares, a fin de poder tratar posteriormente estos cuerpos de saco en estaciones de conformación subsiguientes para dar sacos cuadrados o sacos cuadrados con válvula de elevada calidad. La formación del fondo se debe realizar mientras que los cuerpos de saco se transportan de forma continua, ya que con un transporte continuo de los cuerpos de saco se puede conseguir un mayor rendimiento respecto al funcionamiento intermitente en la fabricación de sacos. Por ello un objetivo de la invención consiste también en conseguir dominar el esencialmente mayor peligro de la configuración de fondos deformados en instalaciones de confección de sacos que funcionan de forma continua, debido a los procesos que discurren simultáneamente en varias direcciones.

La presente invención resuelve este objetivo al proporcionar un procedimiento para la configuración de fondos abiertos en zonas de borde abiertas de cuerpos de saco tubulares, transportándose los cuerpos de saco tendidos en plano en una dirección de transporte transversalmente a su extensión longitudinal con una velocidad de transporte, y durante el

transporte se abren las zonas finales a plegar de los cuerpos de saco tubulares, según las características de la reivindicación 1.

La presente invención también resuelve este objetivo al proporcionar un dispositivo para la configuración de fondos abiertos en zonas finales abiertas de cuerpos de saco tubulares, transportándose los cuerpos de saco tendidos en plano en una dirección de transporte transversalmente a su extensión longitudinal con una velocidad de transporte, y durante el

transporte se abren las zonas finales a plegar de los cuerpos de saco tubulares, según las características de la reivindicación 10.

El procedimiento según la invención y el dispositivo según la invención son especialmente apropiados para el tratamiento de cuerpos de saco de un tejido de bandas de plástico estiradas. Las bandas de plástico pueden estar fabricadas de polietileno o polipropileno y eventualmente pueden estar provistas de un revestimiento de plástico. Asimismo el tejido de 20 bandas de plástico estiradas puede estar dotado de un revestimiento de plástico a fin de obtener la estanqueidad del tejido, mejorar la capacidad de impresión y ajustar otras propiedades deseadas. Los sacos de tejido de bandas de plástico estiradas presentan una resistencia sorprendente respecto a sacos de láminas de papel o de plástico, no obstante, en el procedimiento de fabricación tienden a moverse y también son más difíciles de plegar que, por ejemplo, el papel. Por ello es especialmente ventajoso que estos cuerpos de saco también se puedan manipular mediante la presente invención.

Pero según la invención también se pueden tratar los cuerpos de saco a partir de una lámina de plástico u otros materiales o compuestos de materiales.

En general se configuran los fondos en ambas zonas finales de los cuerpos de saco tubulares.

Otras formas de realización, ventajas... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para la configuración de un fondo abierto en una zona final abierta de un cuerpo de saco (10) tubular, cuerpo de saco que está fabricado preferentemente de un tejido de bandas de plástico estiradas o una lámina de plástico, en el que el cuerpo de saco se transporta tendido en plano en una dirección de transporte (T) transversalmente a su extensión longitudinal (L) con una velocidad de transporte (V) , y durante el transporte se abre la zona final (10e) a plegar del cuerpo de saco tubular, que comprende la introducción de un útil de separación (21, 30, 32) en la zona final abierta del cuerpo de saco tubular,

el movimiento del útil de separación en la dirección de transporte (T) con una velocidad (V1R) aumentada relativamente respecto a la velocidad de transporte (T) , hasta que el útil de separación (21) hace tope contra el lado interior del cuerpo de saco tubular en la parte (10v) frontal – visto en la dirección de transporte – de la zona final abierta con al menos dos puntos de contorno (23p, 24p; 33p, 34p) frontales definidos en el útil de separación, y separa así la parte frontal (10v) mencionada para dar una solapa de esquina (10j) frontal en forma de un triángulo esencialmente isósceles, en el que cada lado (10k, 10m) de la solapa de esquina (10j) triangular frontal está en contacto con al menos un punto de contorno (23p, 24p; 33p, 34p) frontal del útil de separación (21) ,

el movimiento del útil de separación (21) fuera de la solapa de esquina (10j) frontal por ralentización relativa de su movimiento respecto a la velocidad de transporte (V) , y

el apriete de la solapa de esquina (10j) frontal generada,

caracterizado porque el útil de separación (21, 32) está configurado como útil separado, estando montadas en un brazo (22) dos placas (23, 24) 20 o barras (33, 34) que dejan libre un espacio (21a, 32a) entre sí, de modo que el dispositivo de apriete (28, 35, 36) penetra o puede pasar a través del espacio (21a, 32a) en el útil de separación sin colisionar con él, y porque el útil de separación (21, 32) hace tope contra el lado interior del cuerpo de saco tubular en un movimiento de traslación en la dirección de transporte (T) .

2. Procedimiento según la reivindicación 1, caracterizado porque el útil de separación (21, 30, 32) se mueve en la zona final (10e) abierta del cuerpo de saco (10) tubular en la dirección de transporte (T) con una velocidad (V2R) reducida o negativa relativamente respecto a la velocidad de transporte (V) , hasta que alcanza la parte (10h) posterior – visto en la dirección de transporte – de la zona final abierta, y hace tope contra el lado interior del cuerpo de saco tubular con al menos dos puntos de contorno (23q, 24q; 33p, 34p) posteriores definidos en el útil de separación, y separa así la parte (10h) posterior mencionada para dar una solapa de esquina (10p) posterior en forma de un triángulo esencialmente isósceles, estando en contacto cada lado (10q, 10r) de la solapa de equina (10p) triangular posterior con al menos un punto de contorno (23q, 24q; 33p, 34p) posterior del útil de separación,

el movimiento del útil de separación (21, 30, 32) fuera de la solapa de esquina (10p) posterior por aceleración relativa de su movimiento respecto a la velocidad de transporte (V) , y

el apriete de la solapa de esquina (10p) posterior generada.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque a partir de las capas del tubo (10a, 10b) se forman en la zona final abierta solapas laterales de fondo (10u, 10t) , que se extienden en lados opuestos de una línea central de fondo (M) .

4. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque antes de la apertura de la zona final del cuerpo de saco tubular, esta zona final (10e) se lleva a lo largo de una línea de pliegue que discurre en la dirección de transporte desde el primer plano (ε1) del cuerpo de saco tendido en plano a un segundo plano (ε2) que discurre esencialmente ortogonal a él.

5. Procedimiento según la reivindicación 4, caracterizado porque una solapa lateral de fondo (10u) de la zona final abierta se forma por repliegue de una primera capa del tubo (10a) sobre sí misma a lo largo de una línea de pliegue que discurre en la dirección de transporte, y otra solapa lateral de fondo (10t) se forma de una segunda capa del tubo (10b) , en tanto 45 que esta segunda capa del tubo (10b) se pliega en el plano (ε1) del cuerpo de saco (10) tendido en plano.

6. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque el útil de separación (21, 30, 32) se conduce alejándose de la zona final (10e) del cuerpo de saco después de la formación de la solapa de esquina (10j) triangular frontal y opcionalmente también de la solapa de esquina (10p) triangular posterior.

7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado porque el útil de separación (21, 30, 32) se 50 conduce alejándose de la solapa de esquina (10j) frontal del cuerpo de saco sólo después de la fijación de la punta (10s) de la solapa de esquina (10j) frontal mediante un dispositivo de apriete (28, 35, 36) .

8. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque el útil de separación (21, 30) está equipado con líneas de contorno (23v, 24v, 31vl, 31vr) frontales y opcionalmente también líneas de contorno (23h, 24h, 31hl, 31hr) posteriores, que definen secciones de los lados (10k, 10m) de la solapa de esquina (10j) triangular frontal y

opcionalmente también secciones de los lados (10q, 10r) de la solapa de esquina (10p) triangular posterior.

9. Procedimiento según una de las reivindicaciones precedentes, caracterizado porque la apertura de la zona final del cuerpo de saco tubular se realiza mediante extensión de las capas del tubo (10a, 10b) en contacto entre sí del cuerpo de saco.

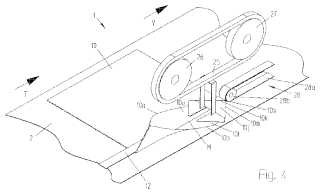

10. Dispositivo (1) para la configuración de un fondo abierto en una zona final (10e) abierta de un cuerpo de saco (10)

tubular, cuerpo de saco que está fabricado preferentemente de un tejido de bandas de plástico estiradas o una lámina de plástico, con un dispositivo de transporte (2) para el transporte de los cuerpos de saco (10) en el estado tendido en plano en una dirección de transporte (T) transversalmente a su extensión longitudinal (L) con una velocidad de transporte (V) , y con un dispositivo de abertura (20) para abrir las zonas finales a plegar de los cuerpos de saco tubulares durante su transporte en el dispositivo de transporte, que comprende un útil de separación (21, 30, 32) que se puede introducir en la zona final (10e) abierta de cada cuerpo de saco tubular durante su transporte en el dispositivo de transporte,

en el que el útil de separación (21, 30, 32) se puede mover en la dirección de transporte (T) con una velocidad (V1R) aumentada relativamente respecto a la velocidad de transporte (V) , hasta que alcanza la parte (10v) frontal – visto en la dirección de transporte – de la zona final abierta, y hace tope contra el lado interior del cuerpo de saco tubular con al

menos dos puntos de contorno (23p, 24p; 33p, 34p) frontales definidos en el útil de separación, y separa así la parte (10v) frontal mencionada para dar una solapa de esquina (10j) frontal en forma de un triángulo esencialmente isósceles, en el que cada lado (10k, 10m) de la solapa de esquina (10j) triangular frontal está en contacto con al menos un punto de contorno (23p, 24p; 33p, 34p) frontal del útil de separación, y en el que el útil de separación (21, 30, 32) se mueve fuera de la solapa de esquina (10j) frontal por ralentización relativa de su movimiento respecto a la velocidad de transporte (V) ,

y un dispositivo de apriete (28, 35, 36) para el apriete de la solapa de esquina frontal generada,

caracterizado porque el útil de separación (21, 32) está configurado como útil separado, estando montadas en un brazo (22) dos placas (23, 24)

(21, 32) hace tope contra el lado interior del cuerpo de saco tubular en un movimiento de traslación en la dirección de transporte (T) .

11. Dispositivo según la reivindicación 10, caracterizado porque el útil de separación (21, 30, 32) se puede mover en una zona final (10e) abierta del cuerpo de saco tubular en la dirección de transporte (T) con una velocidad (V2R) reducida o negativa relativamente respecto a la velocidad de transporte (V) , hasta que alcanza la parte (10h) posterior – visto en la 35 dirección de transporte – de la zona final abierta, y hace tope contra el lado interior del cuerpo de saco tubular con al menos dos puntos de contorno (23q, 24q; 33p, 34p) posteriores definidos en el útil de separación, y separa así la parte (10h) posterior mencionada para dar una solapa de esquina (10p) posterior en forma de un triángulo esencialmente isósceles, estando en contacto cada lado (10q, 10r) de la solapa final (10p) triangular posterior con al menos un punto de contorno (23q, 24q; 33p, 34p) posterior del útil de separación, y pudiéndose mover el útil de separación (21, 30, 32) fuera de la solapa de esquina (10p) posterior por aceleración (V3R) relativa de su movimiento respecto a la velocidad de transporte (V) , y estando previsto un dispositivo de apriete (28, 35, 36) para el apriete de la solapa de esquina posterior generada.

12. Dispositivo según la reivindicación 10 u 11, caracterizado por un dispositivo de plegado de zona final, mediante el cual las zonas finales (10e) de los cuerpos de saco (10) tubulares se pueden llevar a lo largo de una línea de pliegue que 45 discurre en la dirección de transporte (T) desde un primer plano (ε1) a un segundo plano (ε2) que discurre esencialmente ortogonal a él, comprendiendo el dispositivo de pliegue de zona final preferentemente un listón de pliegue (12) con un borde de pliegue que discurre en la dirección de transporte (T) y al menos una chapa deflectora (11a, 11b) .

13. Dispositivo según una de las reivindicaciones 10 a 12, caracterizado porque el útil de separación (21, 30, 32) se puede llevar a una posición retirada de la zona final del cuerpo de saco después de la formación de la solapa de esquina 50 (10j) triangular frontal y eventualmente también de la solapa de esquina (10p) triangular posterior.

14. Dispositivo según una de las reivindicaciones 10 a 13, caracterizado porque el útil de separación (21, 30) presenta líneas de contorno (23v, 24v, 31vl, 31vr) frontales y opcionalmente también líneas de contorno (23h, 24h, 31hl, 31hr) posteriores, que definen secciones de los lados (10k, 10m) de la solapa de esquina (10j) triangular frontal y opcionalmente también secciones de los lados (10q, 10r) de la solapa de esquina (10p) triangular posterior.

15. Dispositivo según una de las reivindicaciones 10 a 14, caracterizado porque el útil de separación presenta un brazo (22) y placas (23, 24, 31) y/o barras (33, 34) montadas en este brazo, en las que están definidos los puntos de contorno o 5 líneas de contorno frontales y opcionalmente también los puntos de contorno o líneas de contorno posteriores.

16. Dispositivo según la reivindicación 15, caracterizado porque las placas (23, 24, 31) y/o barras (33, 34) están dispuestas simétricamente respecto a la dirección de transporte.

17. Dispositivo según una de las reivindicaciones 10 a 16, caracterizado porque el útil de separación (21, 30, 32) está montado en un accionamiento giratorio de correa dentada (25) o de cadena orientados en la dirección de transporte,

donde el accionamiento giratorio puede acelerarse o ralentizarse relativamente respecto a la velocidad de transporte (T) .

18. Dispositivo según la reivindicación 17, caracterizado porque están previstos dos útiles de separación, de los que cada útil de separación se acciona por unidades de accionamiento separadas por una o varias correas dentadas o cadenas de rodillos que giran en paralelo.

19. Dispositivo según una de las reivindicaciones 10 a 18, caracterizado porque el dispositivo de apriete (28, 35, 36) 15 comprende correas de apriete, rodillos de apriete y/o elementos deslizantes de apriete.

20. Dispositivo según una de la reivindicaciones 10 a 19, caracterizado porque el dispositivo de abertura (20) comprende dispositivos de aspiración (13, 14) conectables y desconectables, que se pueden suministrar respectivamente a una capa del tubo (10a, 10b) en la zona final (10e) de los cuerpos de saco (10) tubulares y, después del contacto con la capa del tubo correspondiente y activación del efecto de aspiración, se pueden mover alejándose uno de otro transversalmente a la dirección de transporte (T) y al mismo se pueden mover con la velocidad de transporte (V) en la dirección de transporte (T) .

21. Dispositivo según una de las reivindicaciones 10 a 20, caracterizado porque los ejes centrales de los dispositivos de aspiración (13, 14) están dispuestos en la dirección de transporte T de forma congruente o decalada uno detrás de otro, preferentemente decalada.

Patentes similares o relacionadas:

Dispositivo y procedimiento para la fabricación de bolsas, del 10 de Mayo de 2017, de WINDMOLLER & HOLSCHER KG: Dispositivo para la fabricación de bolsas a partir de piezas de tubo, que pueden transportarse transversalmente a su dirección de extensión en una dirección de transporte […]

Dispositivo y procedimiento para la fabricación de sacos, que comprenden un tejido a partir de cintas de plástico estiradas, del 1 de Marzo de 2017, de WINDMOLLER & HOLSCHER KG: Dispositivo para la fabricación de sacos a partir de trozos de tubo , que comprenden un tejido a partir de cintas de plástico estiradas y están […]

Dispositivo y procedimiento para abrir una zona de extremo de un cuerpo de bolsa de forma tubular, del 22 de Junio de 2016, de STARLINGER & CO. GESELLSCHAFT M. B. H.: Dispositivo para abrir una zona de extremo (10e) de un cuerpo de bolsa de forma tubular , zona de extremo (10e) que se extiende entre un extremo de cuerpo […]

Máquina para elaborar un fondo de bolsa, del 15 de Junio de 2016, de Gingardi, Roberto Emilio: Máquina para elaborar un fondo (B) de bolsa comenzando desde una única hoja (F) en forma de tubo que comprende dos partes (F1) de plegado; comprendiendo dicha […]

Dispositivo y procedimiento para la fabricación de sacos a partir de piezas tubulares, del 8 de Junio de 2016, de WINDMOLLER & HOLSCHER KG: Dispositivo para la producción de sacos de piezas tubulares, que comprenden con preferencia tejido de cintas de plástico estiradas y comprenden dos paredes […]

Sistema y procedimiento para la fabricación de sacos o bolsas, del 27 de Enero de 2016, de WINDMOLLER & HOLSCHER KG: Sistema para la fabricación de sacos o bolsas

- que comprende al menos dos máquinas a las que se asignan componentes de […]

Sistema y procedimiento para la fabricación de sacos o bolsas, del 27 de Enero de 2016, de WINDMOLLER & HOLSCHER KG: Sistema para la fabricación de sacos o bolsas

- que comprende al menos dos máquinas a las que se asignan componentes de […]

Dispositivo para fabricar sacos de material de forma tubular, del 13 de Enero de 2016, de WINDMOLLER & HOLSCHER KG: Dispositivo para fabricar sacos a partir de material de forma tubular que comprende un tejido de cintitas de plástico estiradas, […]

Dispositivo para fabricar sacos de material de forma tubular, del 13 de Enero de 2016, de WINDMOLLER & HOLSCHER KG: Dispositivo para fabricar sacos a partir de material de forma tubular que comprende un tejido de cintitas de plástico estiradas, […]

BOLSA CON AL MENOS DOS COMPARTIMENTOS CONFORMADA CON UNA ÚNICA LÁMINA DE FILM, del 1 de Septiembre de 2014, de IRTA GROUP PACKAGING, S.L: Bolsa con al menos dos compartimentos conformada con una única lámina de film, compuesta por una bolsa con por lo menos dos compartimentos estancos y , […]

BOLSA CON AL MENOS DOS COMPARTIMENTOS CONFORMADA CON UNA ÚNICA LÁMINA DE FILM, del 1 de Septiembre de 2014, de IRTA GROUP PACKAGING, S.L: Bolsa con al menos dos compartimentos conformada con una única lámina de film, compuesta por una bolsa con por lo menos dos compartimentos estancos y , […]