Procedimiento y dispositivo para el tratamiento fisicoquímico de medios fluidos.

Procedimiento para tratamiento fisicoquímico de medios fluidos,

caracterizado porque al menos dos caudales de medio fluido a tratar se conducen de modo forzado en una carcasa con una cámara de reacción con simetría de rotación, con sección longitudinal en forma de cardiode y cuya sección transversal se estrecha desde la entrada superior de medios hacia la salida inferior del medio, y un tubo de salida ajustable axialmente desde arriba, que llega casi hasta el extremo inferior de la cámara de reacción y que, en el área cercana a su boca, está configurado como tobera de Laval, a través de al menos una abertura de entrada dispuesta tangencialmente a la superficie lateral de la cavidad en un sentido de afluencia descendente a alta velocidad en forma de movimiento de traslación y rotación, de modo que puede formarse una capa límite turbulenta por técnica de fluidos, porque los caudales presentan una gran diferencia de velocidad entre sí, porque se producen una gran fricción entre las dos capas ygrandes fuerzas centrífugas en los distintos caudales y porque, en el extremo inferior de la cámara de reacción, la corriente que fluye en una línea helicoidal descendente se desvía hacia el centro de la corriente en una dirección ascendente.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DE2001/001868.

Solicitante: LEHMANN, JÖRG.

Nacionalidad solicitante: Alemania.

Dirección: BRIESNITZER HÖHE 42 01157 DRESDEN ALEMANIA.

Inventor/es: STACKER, HANS-PETER, LEHMANN,JÖRG.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01F5/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01F MEZCLA, p. ej. DISOLUCION, EMULSION, DISPERSION (mezcla de pinturas B44D 3/06). › Mezcladores de flujo (pulverizadores, atomizadores B05B ); Mezcladores para materiales que caen, p. ej. partículas sólidas (B01F 13/04 tienen prioridad; mezcladores centrífugos B04).

- B01J19/24 B01 […] › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 19/00 Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados. › Reactores fijos sin elementos internos móviles (B01J 19/08, B01J 19/26 tienen prioridad; de partículas inmóviles B01J 8/02).

- B01J19/26 B01J 19/00 […] › Reactores del tipo de inyector, es decir, en los cuales la distribución de los reactivos de partida en el reactor es efectuada por introducción o inyección por medio de inyectores.

Fragmento de la descripción:

Procedimiento y dispositivo para el tratamiento fisicoquímico de medios fluidos.

La invención se refiere a un procedimiento y un dispositivo para el tratamiento fisicoquímico de medios fluidos. En el sentido de esta ciencia, se han de entender por medios fluidos o por fluidos sustancias gaseosas y líquidas y mezclas de sustancias gaseosas y/o líquidas.

El procedimiento según la invención conduce, en el fluido tratado, a la modificación de la tensión superficial y la viscosidad del fluido, a la fragmentación y destrucción mecánica de sustancias orgánicas y/o inorgánicas, microorganismos como por ejemplo gérmenes, bacterias, hongos o algas contenidos (as) en un fluido y a la oxidación o reducción química de sustancias arrastradas y compuestos de sustancias arrastrados.

El dispositivo según la invención realiza el procedimiento según la invención de un modo rápido, económico y respetuoso con el medio ambiente y con un tamaño reducido.

Los fluidos tratados de acuerdo con el procedimiento según la invención o con el dispositivo según la invención, tal como por ejemplo agua o combustibles, pueden emplearse en todas las áreas de la vida cotidiana. Los campos de aplicación más importantes son la industria, el artesanado, las necesidades domésticas particulares, la fabricación de alimentos, la agricultura y silvicultura, la gestión y eliminación de desechos, la técnica de depuración, la esterilización, la conservación, la construcción de maquinaria, la electrónica, la medicina y la terapia, la industria de la construcción, la técnica energética.

Hasta la fecha, la modificación de tensiones superficiales o viscosidades en fluidos se realizaba, por ejemplo en el caso del agua, añadiendo sustancias químicas adecuadas o bien por métodos físicos, como el tratamiento mediante imanes permanentes o electroimanes, a través de los cuales se mueve el fluido, produciéndose una reducción.

El empleo de, por ejemplo, agua de tensión superficial reducida va desde las lejías para la limpieza, pasando por la industria de la construcción para la fabricación de hormigón, la industria del carbón y del acero o el transporte de aceite para la inyección en estratos de roca porosos, hasta los cambiadores de calor o sistema de refrigeración. La utilización exclusiva de sustancias químicas requiere en muchos procesos industriales un tratamiento ulterior de los elementos que entran en contacto con esta agua o lejía, es decir un lavado abundante, para lo cual se consumen de nuevo grandes cantidades de agua. Además, la eliminación de las aguas residuales producidas resulta costosa en tiempo y dinero.

Los sistemas físicos tienen en cambio un límite natural para la reducción de tensión superficial, por ejemplo en el caso del agua de un 8-12%. Además, el agua así tratada sólo puede almacenarse de forma limitada, ya que después de un tiempo relativamente corto adopta de nuevo su estado original.

Hasta la fecha, las sustancias extrañas de naturaleza inorgánica u orgánica presentes en fluidos se separaban de los mismos hasta un tamaño determinado mediante filtrado. Otros procedimientos prevén una reacción química mediante la adición de componentes de reacción químicos o biológicos, para poder precipitar y eliminar del fluido por medios mecánicos los productos de desecho así formados. Otros procedimientos destruyen, con un gran gasto de energía, como por ejemplo mediante ultrasonidos, las estructuras existentes y las fragmentan hasta un rendimiento determinado. Todos estos procedimientos tienen en común que, además del consumo de energía, se requiere un aparato técnico relativamente grande y, en la mayoría de los casos, varias etapas de proceso para lograr el resultado deseado. El mantenimiento, control y explotación de tales plantas, requiere mucho tiempo y dinero.

Hasta la fecha, la depuración de aguas con contaminantes químicos o biológicos se realizaba mediante costosos procesos, en la mayoría de los casos de varias etapas. Se emplean procedimientos químico-biológicos para el tratamiento de aguas residuales, pero también procedimientos puramente químicos, como por ejemplo la adición de bactericidas a aguas de servicio y aguas industriales con contaminantes biológicos. Otros procedimientos utilizan el aporte de energía mediante rayos UV o la adición de precipitantes para la eliminación principalmente de contaminantes químicos o biológicos. Todos los procedimientos tienen en común que son costosos y requieren un gran aparato técnico, y que generan productos de desecho a eliminar.

Por los documentos AT 272278 y DE 19525920, por ejemplo, se conocen dispositivos para la depuración mecánica de líquidos o gases. La base de estos dispositivos es la utilización de una cámara de reacción en la que se inyectan tangencialmente agua o gases de escape, que se mueven rotando hacia el extremo inferior de la cámara, y en la que se añaden componentes de reacción a través de unas aberturas previstas en el vértice inferior del aparato y dichos componentes de reacción abandonan de nuevo la cámara a través de un tubo de salida previsto en el extremo inferior de la cámara de reacción en un sentido contrario al de la corriente existente hasta ese momento.

Según la descripción de estas memorias de patente, se alimenta a la cámara, por ejemplo, agua. A lo largo de la pared de esta última se produce un remolino que se desplaza con su vórtice orientado hacia abajo. En el vértice inferior, este remolino se mezcla con un reactivo por medio de una o varias toberas dispuestas coaxialmente y se desplaza después en forma de espiral sobre el lado interior en sentido opuesto para penetrar en un tubo de descarga prolongado y en éste en movimientos ciclónicos hacia arriba. Según los documentos AT 272278 y DE 19525920, el agua en movimiento cicloidal puede tener, en determinadas circunstancias, la capacidad de permitir síntesis de distintos tipos. Según el documento AT 272278, las reacciones comienzan en el vértice inferior y continúan en el tubo de descarga bajo movimientos cicloidales. Según el documento AT 272278, para la reacción resulta ventajoso que mediante un “...remolino de succión central interior se aspire aire complementario para la reacción”.

Este tipo de turbulencias se conocen, entre otros, también en el caso de los separadores ciclónicos o las centrífugas y favorecen algo las reacciones químicas en el medio.

En el documento DE 19525920 se describe un complemento al dispositivo del documento AT 272278, en el que el medio que se ha de depurar fluye alternativamente de modo ascendente y descendente a través de unos tubos de admisión conectados entre sí y a continuación, después de abandonar la cámara, se conduce a un laberinto de tubos para la sedimentación o la recogida de los productos de desecho comprimidos.

Las desventajas de estos dispositivos consisten en la complicada realización, la poca manejabilidad para una aplicación técnica encauzada, la falta de capacidad de regulación y, por consiguiente, la mala reproducibilidad de los resultados.

Se conocen procedimientos y dispositivos exclusivamente para mezcla de medios fluidos utilizando cámaras de mezcla con simetría de rotación con distintas configuraciones (US 5391328, US 4521117, DE-OS 2741243, GB 1060540, US 3647357, US 5391328, US 4521117, DE-OS 2741243) . Por los documentos DE 3912344 A1, EP 313086 A1, DE 4241603 Cl y US 5499871 A1 se conocen procedimientos y dispositivos para la fabricación de una emulsión aceite-agua, en los que se alimenta una mezcla bajo presión a una cámara de mezcla con simetría de rotación. El documento GB 1093046 da a conocer un dispositivo para la depuración de gases o vapores. El documento US 4190078 describe un dispositivo para la transformación de energía de torsión en energía de presión.

El objetivo de la invención consiste en la creación de un procedimiento no contaminante para el tratamiento fisicoquímico de medios fluidos para la degradación de sustancias orgánicas e inorgánicas contenidas en medios fluidos, la destrucción de microorganismos como bacterias, hongos, gérmenes, algas, etc., la fragmentación de compuestos moleculares de cadena larga y la degradación mediante reacciones químicas, la modificación de la viscosidad y/o la tensión superficial de fluidos, y la creación de un dispositivo para la realización del procedimiento.

Este objetivo se logra con las características indicadas en las reivindicaciones 1 y 8. En las reivindicaciones 2 a 7 y 9 a 24 se indican configuraciones ventajosas del procedimiento según la invención y del dispositivo según la invención.

Según la invención, se alimenta energía al fluido...

Reivindicaciones:

1. Procedimiento para tratamiento fisicoquímico de medios fluidos, caracterizado porque al menos dos caudales de medio fluido a tratar se conducen de modo forzado en una carcasa con una cámara de reacción con simetría de rotación, con sección longitudinal en forma de cardiode y cuya sección transversal se estrecha desde la entrada superior de medios hacia la salida inferior del medio, y un tubo de salida ajustable axialmente desde arriba, que llega casi hasta el extremo inferior de la cámara de reacción y que, en el área cercana a su boca, está configurado como tobera de Laval, a través de, al menos, dos aberturas de entrada dispuestas tangencialmente a la superficie lateral de la cavidad en un sentido de afluencia descendente a alta velocidad en forma de movimiento de traslación y rotación, de modo que puede formarse una capa límite turbulenta por técnica de fluidos, porque los caudales presentan una gran diferencia de velocidad entre sí, porque se producen una gran fricción entre las dos capas y grandes fuerzas centrífugas en los distintos caudales y porque, en el extremo inferior de la cámara de reacción, la corriente que fluye en una línea helicoidal descendente se desvía hacia el centro de la corriente en una dirección ascendente.

2. Procedimiento según la reivindicación 1, caracterizado porque los caudales se producen por separación desde una entrada o se añaden como caudales separados de medios distintos.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque se transportan conjuntamente o se añaden oxidantes.

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque la velocidad de flujo se elige de modo que, con un movimiento de rotación, la fuerza centrífuga resultante es tan grande que los enlaces de valencia secundaria de las moléculas del medio fluido se rompen, al menos brevemente, y/o las moléculas de cadena larga de sustancias orgánicas y/o inorgánicas y/o los microorganismos se destruyen mecánicamente y/o se ionizan o radicalizan moléculas del medio y/o de sustancias arrastradas.

5. Procedimiento de acuerdo con alguna de las reivindicaciones 1 a 4, caracterizado porque la velocidad de flujo se ha elegido de modo que, con un movimiento de traslación y/o de rotación, la fuerza centrífuga y/o fuerza de traslación resultante provoca un cambio en la orientación geométrica de las distintas moléculas a causa de sus diferentes masas atómicas y, por lo tanto, su inercia másica.

6. Procedimiento de acuerdo con cualquiera de de las reivindicaciones 1 a 5, caracterizado porque la velocidad del caudal y/o la velocidad de rotación se eligen de modo que se logra una separación de las sustancias arrastradas o los compuestos de sustancias arrastrados y el medio fluido en cada uno de los caudales.

7. Procedimiento de acuerdo con cualquiera de las reivindicaciones 1 a 6, caracterizado porque mediante la reordenación de la estructura de la red molecular se disuelven y liberan sustancias extrañas volátiles o gases de dicha estructura reticular, de modo que en el medio fluido se produce una desgasificación.

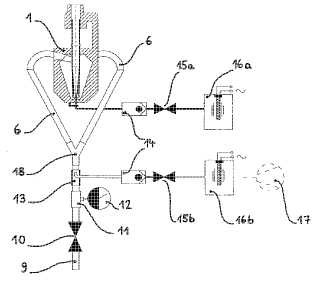

8. Dispositivo para tratamiento fisicoquímico de medios fluidos, compuesto de una carcasa con una cámara de reacción con simetría de rotación, con sección longitudinal en forma de cardiode y cuya sección transversal disminuye desde la entrada superior de medios a la salida inferior de medios, un tubo de salida ajustable axialmente desde arriba, que llega hasta casi el extremo inferior de la cámara de reacción y que, en el área cercana a su boca, está configurado como tobera de Laval, al menos una entrada para el medio a tratar dispuesta tangencialmente a la superficie lateral de la cámara de reacción en un sentido de afluencia descendente y especialmente con una entrada para un medio de adición.

9. Dispositivo según la reivindicación 8, caracterizado porque el área de la menor sección trasversal del tubo de salida o de la tobera de Laval integrada en el mismo es a lo sumo igual a 0, 7 veces la suma de las áreas de las secciones transversales de todas las entradas de medios.

10. Dispositivo según una de las reivindicaciones 8 ó 9, caracterizado porque el tubo de salida que sobresale en la cámara de reacción está compuesto de varias partes, de las cuales la superior, que sobresale de la carcasa, está realizada como un tubo de control constituido de material transparente.

11. Dispositivo según una de las reivindicaciones 8 a 10, caracterizado porque el medio a tratar puede llevarse a una temperatura de reacción definida antes de la cámara o en la misma.

12. Dispositivo según una de las reivindicaciones 8 a 11, caracterizado porque los elementos del dispositivo a través de los cuales se conduce el medio están revestidos con sustancias de efecto catalítico o compuestos de sustancias de efecto catalítico.

13. Dispositivo según una de las reivindicaciones 8 a 12, caracterizado porque la o las entradas de medios desembocan en la parte superior de la cámara de reacción tangencialmente a la pared de la cámara, formando sus ejes longitudinales con el eje de simetría de la cámara de reacción un ángulo menor que 90° y mayor que 45°, de modo que el medio entra en la cámara de reacción en sentido descendente.

14. Dispositivo según una de las reivindicaciones 8 a 13, caracterizado porque en la línea de toma principal está integrado un dispositivo de adición mediante el cual el medio a tratar se enriquece con un medio de adición antes de su entrada en la cámara de reacción.

15. Dispositivo según una de las reivindicaciones 8 a 14, caracterizado porque uno o varios dispositivos de tratamiento previo están dispuestos periféricamente de modo que el medio de adición se ioniza y/o se transforma en un radical antes de ser alimentado.

16. Dispositivo según una de las reivindicaciones 8 a 15, caracterizado porque el tubo de salida y la entrada de medios pueden colocarse manualmente de manera sencilla mediante una configuración correspondiente de dispositivos auxiliares como agujeros ciegos, anillo moleteado o abridores de llave.

17. Dispositivo según una de las reivindicaciones 8 a 16, caracterizado porque el tubo de salida de medios y la entrada de medios de adición pueden ajustarse en dirección axial y fijarse en su posición durante el funcionamiento por medio de unos dispositivos de ajuste, permaneciendo durante este proceso inalterada la posición de los puntos de intersección entre la carcasa y el sistema periférico de tuberías.

18. Dispositivo según una de las reivindicaciones 8 a 17, caracterizado porque el tubo de salida puede ajustarse mediante una unidad de ajuste mecánica, eléctrica, hidráulica o neumática.

19. Dispositivo según una de las reivindicaciones 8 a 18, caracterizado porque, cuando se utilizan varias entradas de medios, éstas se alimentan desde una línea de toma principal, utilizándose para la división del caudal uno o varios divisores de corriente en forma de Y, cuyas ramas del lado de salida forman un ángulo menor que 180°.

20. Dispositivo según una de las reivindicaciones 8 a 19, caracterizado porque las líneas de adición para medios de adición están protegidas mediante válvulas anti-retorno contra una entrada no deseada del medio a tratar.

21. Dispositivo según la reivindicación 20, caracterizado porque las válvulas anti-retorno presentan una presión de apertura menor que 0, 55 bares.

22. Dispositivo según una de las reivindicaciones 8 a 21, caracterizado porque las líneas de adición para medios de adición están equipadas con válvulas reguladoras para la dosificación del medio de adición.

23. Dispositivo según una de las reivindicaciones 8 a 22, caracterizado porque en el lado de entrada y/o de salida están instalados unos dispositivos de medición que registran de forma continua o discontinua valores de medición relevantes para el proceso y los presentan y/o ponen a disposición en forma de señal analógica o digital para unidades de evaluación montadas a continuación.

24. Dispositivo según una de las reivindicaciones 8 a 23, caracterizado porque se influye sobre los parámetros que determinan el proceso de acuerdo con valores de medición relevantes para el mismo por medio de un dispositivo de medición, control y regulación a través de los elementos de ajuste correspondientes.

REFERENCIAS CITADAS EN LA DESCRIPCIÓN

La lista de referencias citada por el solicitante lo es solamente para utilidad del lector, no formando parte de los documentos de patente europeos. Aún cuando las referencias han sido cuidadosamente recopiladas, no pueden excluirse errores u omisiones y la OEP rechaza toda responsabilidad a este respecto.

Documentos de patente citados en la descripción

• AT 272278 [0010] [0011] [0013] • DE 3912344 A1 [0015]

• DE 19525920 [0010] [0011] [0013] • EP 313086 A1 [0015]

• US 5391328 A [0015] • DE 4241603 C1 [0015]

• US 4521117 A [0015] • US 5499871 A1 [0015]

• DE OS2741243 A [0015] • GB 1093046 A [0015]

• GB 1060540 A [0015] • US 4190078 A [0015]

• US 3647357 A [0015]

Patentes similares o relacionadas:

Procedimiento de oligomerización de olefinas que usa un dispositivo de limpieza, del 15 de Julio de 2020, de IFP ENERGIES NOUVELLES: Procedimiento de oligomerización de etileno para producir alfa-olefinas que comprende: - una etapa de oligomerización de etileno en una sección de reacción […]

Proceso de alcoxilación que usa reactor tubular, del 15 de Julio de 2020, de Dow Global Technologies LLC: Un proceso para la fabricación de un poliéter por medio de polimerización de al menos un óxido de alquileno en un reactor tubular que tiene un extremo de entrada y un extremo […]

Configuraciones y procedimientos para el enriquecimiento avanzado de oxígeno para la recuperación del azufre, del 13 de Mayo de 2020, de FLUOR TECHNOLOGIES CORPORATION: Planta de procesamiento de gas, que comprende: un sistema de reactor Claus que tiene una fase térmica que comprende un incinerador y un horno de reacción, una fase […]

Conjunto de reactor y procedimiento para la polimerización de olefinas, del 6 de Mayo de 2020, de BOREALIS AG: Procedimiento para polimerizar olefinas en un reactor de lecho fluidizado, en el que el lecho fluidizado está formado por partículas de polímero en un gas de […]

Método y sistema de producción automática de partículas de tres tanques, del 1 de Abril de 2020, de Bai, Hongmei: Un método de producción automática de partículas de tres tanques, que comprende: alimentar material a tratar en un tanque de calentamiento en lotes; calentar […]

Procedimiento de preparación de poliéster utilizando un reactor tubular, del 18 de Marzo de 2020, de Grupo Petrotemex, S.A. de C.V: Un procedimiento para hacer un prepoliéster, que comprende: proporcionar un reactor tubular de esterificación que comprende un tubo, teniendo el tubo […]

Sistema de reactor con calefacción optimizada y separación de fases, del 18 de Marzo de 2020, de Grupo Petrotemex, S.A. de C.V: Un procedimiento de policondensación para producir tereftalato de polietileno que comprende: (a) calentar un medio de reacción inicial que fluye hacia arriba a través […]

Procedimiento y aparato para la producción de nanotubos de carbono, del 11 de Marzo de 2020, de Q-Flo Limited: Un procedimiento de producción de nanotubos de carbono que comprende: (A) generar un flujo dirigido de plasma desde un gas de trabajo en un dispositivo […]