Procedimiento para el ensayo no destructivo de una probeta por medio de ultrasonido así como dispositivo para ello.

Procedimiento para el ensayo no destructivo de una probeta (100) por medio de ultrasonido,

que comprende lassiguientes etapas de procedimiento:

a. sonorizar pulsos de ultrasonido dirigidos en la probeta (100) con un ángulo de sonorización ß, ajustándoseelectrónicamente 5 el ángulo de sonorización ß,

b. registrar señales de eco que resultan de los pulsos de ultrasonido sonorizados en la probeta (100),

c. determinar el valor de ERS ("equivalent reflector size" ≥ tamaño del reflector equivalente) de un defecto (102)en el volumen de la probeta a partir de señales de eco que pueden asignarse al defecto (102), para unamultiplicidad de ángulos de sonorización ß, mediante la comparación de la amplitud de las señales de eco deldefecto con señales de eco de un defecto de referencia a modo de modelo y

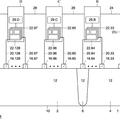

d. generar un barrido-B, un barrido-C o un barrido de sectores como representación gráfica del defecto (102),incluyendo ésta una representación al menos cualitativa de la dependencia de los valores de ERS determinadosdel defecto del ángulo de sonorización ß.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2008/068236.

Solicitante: GE SENSING & INSPECTION TECHNOLOGIES GMBH.

Nacionalidad solicitante: Alemania.

Dirección: ROBERT-BOSCH-STRASSE 3 50354 HÜRTH ALEMANIA.

Inventor/es: KLEINERT,Wolf-Dietrich, OBERDÖRFER,YORK.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G01N29/06 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 29/00 Investigación o análisis de materiales por el empleo de ondas ultrasonoras, sonoras o infrasonoras; Visualización del interior de objetos por transmisión de ondas ultrasonoras o sonoras a través del objeto (G01N 3/00 - G01N 27/00 tienen prioridad). › Visualización del interior, p. ej. microscopía acústica.

- G01N29/26 G01N 29/00 […] › Disposiciones para la orientación o el barrido.

- G01N29/30 G01N 29/00 […] › Disposiciones para la calibración o la comparación, p. ej. con objetos estándares.

- G01N29/44 G01N 29/00 […] › Procesamiento de la señal de respuesta detectada.

PDF original: ES-2396363_T3.pdf

Fragmento de la descripción:

Procedimiento para el ensayo no destructivo de una probeta por medio de ultrasonido así como dispositivo para ello Es objeto de la presente invención un procedimiento para el ensayo no destructivo de una probeta por medio de ultrasonido, en el que en el contexto del procedimiento se determina un tamaño del reflector equivalente para un defecto que se encuentra en el volumen de la probeta a partir de las señales de eco de ultrasonido que se registran en el contexto del procedimiento. Adicionalmente es objeto de la presente invención un dispositivo que es adecuado para la realización del procedimiento según la invención.

Por el estado de la técnica se conocen bien procedimientos genéricos. Por la publicación US 2006/0219013 se conoce un ensayo no destructivo por ultrasonido con una determinación de defectos a partir de las señales de eco para una multiplicidad de ángulos de sonorización y representación posterior del defecto como barrido por sectores. Un defecto detectado por medio de un procedimiento de impulso-eco, basado en la sonorización de ultrasonido pulsado en una probeta, en el volumen de la probeta, por ejemplo una cavidad, una inclusión o también una grieta, se caracteriza por la indicación de un valor para su tamaño del reflector equivalente ERG (en inglés ERS “equivalent reflector size”) . El valor de este tamaño del reflector equivalente se determina mediante una comparación de la amplitud de las señales de eco que proceden del defecto examinado en el volumen de la probeta, con un defecto de referencia a modo de modelo de tamaño conocido. En el denominado procedimiento de bloque de referencia, el examinador compara las señales de eco de la probeta examinada con señales de eco que éste obtiene en un bloque de referencia equivalente a la probeta, en el que están introducidos uno o varios reflectores de referencia. Para ello pueden introducirse, por ejemplo, orificios cilíndricos con dimensiones conocidas en el bloque de referencia. Las señales de eco que se producen en una reflexión por ultrasonido en el orificio se comparan entonces con las señales de eco que se obtienen en una examinación de la probeta. En caso del procedimiento de bloque de referencia, el examinador realiza, por tanto, mediciones tanto en la probeta que va a examinarse como en el bloque de referencia preparado con un palpador adecuado, en caso del cual puede tratarse, por ejemplo, de un palpador angular adecuado.

Por el contrario, en caso del denominado procedimiento AVG se compara la amplitud de la señal de eco que resulta de un defecto en el volumen de la probeta con una señal de eco calculada teóricamente y/o determinada empíricamente de un defecto de referencia a modo de modelo, que por regla general se adopta como disco circular plano y que se encuentra a la misma profundidad en la probeta que el defecto detectado en el ensayo realizado de la probeta. Para ello se crea previamente un denominado diagrama AVG, para el palpador usado en el ensayo, que incluye las características del palpador. Las curvas contenidas en el diagrama AVG indican la altura del eco que generaría un defecto de referencia en una medición con el palpador usado. En caso de un objetivo de ensayo práctico, el examinador puede leer entonces el tamaño del reflector equivalente del defecto detectado en el volumen de la probeta realizando la corrección de atenuación acústica (atenuación acústica específica de material) y la corrección de transferencia (pérdidas de acoplamiento específicas de probeta) para la probeta directamente del diagrama AVG.

En caso de un procedimiento de ensayo clásico según el procedimiento AVG, el examinador varía la posición del palpador y la orientación con respecto al defecto detectado e intenta, mediante esto, maximizar la señal de eco resultante. Este proceso se designa, en caso del ensayo de material por medio de ultrasonido, también “crecimiento” de la señal de ultrasonido. La determinación real del tamaño del reflector equivalente del defecto detectado se realiza entonces para el eco de ultrasonido maximizado.

Otros detalles con respecto al procedimiento AVG resultan por ejemplo del documento de patente US 5.511.425 A que tiene su origen en el titular anterior de la parte solicitante. Adicionalmente se describe detalladamente el procedimiento AVG en el libro “Werkstoffprüfung mit Ultraschall”, J. Krautkrämer y H. Krautkrämer, 5ª edición, Springer Verlag, ISBN 3-540-15754-9, capítulo 19.1, páginas 343-349. Los detalles técnicos dados a conocer en este caso con respecto al procedimiento AVG se añaden por esta referencia de manera completamente extensa al contenido declarativo de la presente solicitud.

Es desventajoso en el procedimiento AVG en su forma actualmente extendida el hecho de que para una caracterización representativa de un defecto en el volumen de una probeta deba realizarse una examinación con una multiplicidad de palpadores. Esto se basa en que para un defecto dado, una sonorización perpendicular en la probeta no proporciona forzosamente una amplitud de eco máxima. Más bien depende de la orientación del defecto en el volumen de la probeta, en qué ángulo de sonorización puede obtenerse una señal de eco máxima. Para obtener realmente un valor del tamaño del reflector equivalente del defecto detectado que está correlacionado de manera razonable con el tamaño real del defecto, se usan por tanto por regla general, en el contexto de los procedimientos de ensayo normalizados basados en el procedimiento AVG, distintos palpadores angulares que realizan distintos ángulos de sonorización. Este procedimiento significa en la práctica un alto esfuerzo de ensayo y documentación para el examinador, de modo que por regla general se somete a ensayo sólo en pocos ángulos de sonorización. Además, la variación del ángulo de sonorización requiere un cambio del palpador, lo que origina problemas adicionales debido a la calibración jamás unívoca al cien por cien así como a las propiedades de acoplamiento de los palpadores. También mediante esto se dificulta la interpretación de los valores de ERS detectados en un defecto.

Por tanto, es objetivo de la presente invención indicar un procedimiento para el ensayo no destructivo de una probeta por medio de ultrasonido, que facilite al examinador una representación novedosa de un defecto detectado en el volumen de la probeta. Adicionalmente debe facilitarse un dispositivo que sea adecuado para la realización del procedimiento según la invención.

Este objetivo se soluciona mediante un procedimiento con las características de la reivindicación 1 así como mediante un dispositivo con las características de la reivindicación 14.

El procedimiento según la invención según la reivindicación 1 está previsto para el ensayo no destructivo de una probeta por medio de ultrasonido.

En el contexto de las examinaciones costosas ha resultado que el valor de ERS de un defecto con frecuencia presenta una fuerte dependencia de aquel ángulo con el que se sonoriza el defecto. Este ángulo está directamente correlacionado con el ángulo de sonorización 1, ángulo con el que se acopla el ultrasonido sonorizado en la probeta según el procedimiento en ésta. A este respecto ha resultado que la dependencia angular observada del valor de ERS de un defecto permite sacar conclusiones sobre las propiedades esenciales de un defecto, tal como por ejemplo su geometría como plana o voluminosa, particularmente su simetría.

Particularmente ha resultado que una clasificación de un defecto detectado en el volumen de una probeta puede realizarse por medio de la dependencia angular de su señal de ERS. De manera correspondiente representa para el examinador una simplificación esencial, cuando éste dispone de una representación gráfica de un defecto que ha detectado en el volumen de la probeta, a partir de la que puede deducir la dependencia del valor de ERS del defecto del ángulo de sonorización 1 al menos cualitativamente.

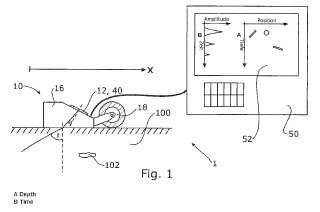

En un perfeccionamiento ventajoso del procedimiento según la invención se detecta, durante la realización del procedimiento, una modificación de la posición del sitio de acoplamiento, en el que se sonorizan pulsos de ultrasonido usados para el ensayo en la probeta. Una detección de la posición de este tipo ofrece, particularmente, la ventaja de que puede usarse la información de posición para la generación de un barrido-B (eje X: posición en la superficie de la probeta, eje Y: profundidad en la probeta) o de un barrido-C de la probeta. Además, la detección de posición permite una medición especialmente eficaz de la dependencia angular del valor de ERS de un defecto.

En otra configuración preferente del procedimiento según la invención se compensa... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para el ensayo no destructivo de una probeta (100) por medio de ultrasonido, que comprende las siguientes etapas de procedimiento:

a. sonorizar pulsos de ultrasonido dirigidos en la probeta (100) con un ángulo de sonorización 1, ajustándose electrónicamente el ángulo de sonorización 1,

b. registrar señales de eco que resultan de los pulsos de ultrasonido sonorizados en la probeta (100) ,

c. determinar el valor de ERS (“equivalent reflector size” = tamaño del reflector equivalente) de un defecto (102) en el volumen de la probeta a partir de señales de eco que pueden asignarse al defecto (102) , para una multiplicidad de ángulos de sonorización 1, mediante la comparación de la amplitud de las señales de eco del defecto con señales de eco de un defecto de referencia a modo de modelo y

d. generar un barrido-B, un barrido-C o un barrido de sectores como representación gráfica del defecto (102) , incluyendo ésta una representación al menos cualitativa de la dependencia de los valores de ERS determinados del defecto del ángulo de sonorización 1.

2. Procedimiento según la reivindicación 1, caracterizado porque se detecta una modificación de la posición del sitio de acoplamiento en el que se sonorizan los pulsos de ultrasonido en la probeta.

3. Procedimiento según la reivindicación 1, caracterizado porque con el cálculo del valor de ERS del defecto (102) se compensa automáticamente la influencia del ajuste electrónico del ángulo de sonorización 1 sobre el valor de ERS que va a determinarse del defecto (102) .

4. Procedimiento según la reivindicación 1, caracterizado porque

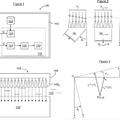

a. para la sonorización de los pulsos de ultrasonido dirigidos se usa un palpador de emisión (10) , cuyo emisor de ultrasonidos (12) comprende una multiplicidad de transformadores de ultrasonido independientemente activables (14) , y

b. para el ajuste electrónico del ángulo de sonorización 1 se activa la multiplicidad de transformadores de ultrasonido (14) individualmente de manera precisa de fase, de manera que se varía el ángulo de emisión a del emisor de ultrasonidos (12) .

5. Procedimiento según la reivindicación 1, caracterizado porque para la determinación del valor de ERS del defecto a partir de las señales de eco se usa al menos un diagrama AVG (AVG = distancia, amplificación, tamaño (del defecto) ) .

6. Procedimiento según la reivindicación 5, caracterizado porque el diagrama AVG es específico para la fuente de los pulsos de ultrasonido.

7. Procedimiento según la reivindicación 5, caracterizado porque el diagrama AVG presenta una dependencia del ángulo de sonorización 1.

8. Procedimiento según la reivindicación 5, caracterizado porque el diagrama AVG es independiente del ángulo de sonorización 1 y se compensa computacionalmente la influencia del ángulo de sonorización 1 sobre la amplitud de eco registrada.

9. Procedimiento según la reivindicación 1, caracterizado porque en el contexto del ensayo de la probeta (100) se recorre, al menos una vez, una etapa de calibración, en la que se detecta la amplitud de un eco producido por un defecto de referencia.

10. Procedimiento según la reivindicación 9, caracterizado porque en caso del defecto de referencia se trata de una pared trasera o de un orificio de ensayo de una probeta.

11. Procedimiento según la reivindicación 9, caracterizado porque la etapa de calibración se realiza para una multiplicidad de ángulos de sonorización 1.

12. Procedimiento según la reivindicación 1, caracterizado porque en la representación gráfica generada del defecto (102) se representa al menos una de las siguientes características del defecto (102) :

a. ángulo de sonorización 1, con el que el valor de ERS del defecto (102) es máximo,

b. información sobre si el valor de ERS del defecto (102) es esencialmente constante por los distintos ángulos de sonorización 1.

13. Procedimiento según la reivindicación 12, caracterizado porque

a. el defecto (102) en la representación generada se representa como barra, y

b. al menos uno de los siguientes parámetros indicadores se usa para la codificación de las características del defecto que van a representarse:

i. color,

ii. ángulo del eje longitudinal de la barra frente a la superficie de la probeta (100) ,

iii. forma básica geométrica de la barra.

14. Dispositivo (1) para el ensayo no destructivo de una probeta (100) por medio de ultrasonido, con

a. un palpador de emisión (10) con un emisor de ultrasonidos (12) que está configurado para sonorizar pulsos de ultrasonido dirigidos con un ángulo de sonorización 1 en la probeta (100) ,

b. un receptor de ultrasonidos (40) que está configurado para registrar señales de eco de los pulsos de ultrasonido sonorizados en la probeta (100) ,

c. una unidad de activación y valoración (50) , que está configurada para

i. activar el emisor de ultrasonidos (12) del palpador de emisión (10) de modo que el emisor de ultrasonidos

(12) se excita para la emisión de pulsos de ultrasonido,

ii. procesar las señales de eco registradas por el receptor de ultrasonidos (40) , y

iii. determinar a partir de señales de eco, que pueden asignarse a un defecto (102) en el volumen de la probeta (100) , un valor de ERS (“equivalent reflector size” = tamaño del reflector equivalente) del defecto (102) , en el que

d. el emisor de ultrasonidos (12) comprende una multiplicidad de transformadores de ultrasonido independientemente activables (14) , y

e. la unidad de activación y valoración (50) está configurada para:

i. activar la multiplicidad de transformadores de ultrasonido (14) individualmente de manera precisa de fase, de modo que puede ajustarse electrónicamente el ángulo de emisión a del emisor de ultrasonidos (12) y con ello el ángulo de sonorización 1 en la probeta (100) ,

ii. determinar a partir de señales de eco, que pueden asignarse al defecto (102) , el valor de ERS de un defecto (102) en el volumen de la probeta para una multiplicidad de ángulos de sonorización 1 mediante la comparación de la amplitud de las señales de eco del defecto con señales de eco de un defecto de referencia a modo de modelo, y generar un barrido-B, barrido-C o un barrido de sectores como representación gráfica del defecto (102) , incluyendo ésta una representación al menos cualitativa de la dependencia de los valores de ERS determinados del defecto del ángulo de sonorización 1.

15. Dispositivo (1) según la reivindicación 14, caracterizado porque la unidad de activación y valoración (50) está configurada para compensar automáticamente, con el cálculo del valor de ERS del defecto (102) , la influencia del ajuste electrónico del ángulo de sonorización 1 sobre el valor de ERS que va a determinarse del defecto (102) .

16. Dispositivo (1) según la reivindicación 14, caracterizado porque el dispositivo comprende adicionalmente una unidad de detección de trayectoria (18) que está configurada para detectar una modificación de la posición del palpador (10) en la superficie de la probeta (100) .

17. Dispositivo (1) según la reivindicación 14, caracterizado porque en el barrido generado se simboliza un defecto

(102) por una barra, cuya extensión se correlaciona a lo largo de su eje longitudinal con el valor de ERS del defecto (102) .

18. Dispositivo (1) según la reivindicación 14, caracterizado porque en el barrido generado se representa al menos una de las siguientes características adicionales de un defecto (102) :

a. amplitud relativa del eco de defecto,

b. ángulo de sonorización 1, con el que el valor de ERS del defecto (102) es máximo,

c. tamaño de defecto relativo,

d. bifurcación, a partir de la cual procede el eco de defecto, e

e. información sobre si el valor de ERS del defecto (102) es esencialmente constante por distintos ángulos de sonorización 1.

19. Dispositivo (1) según la reivindicación 18, caracterizado porque al menos uno de los siguientes parámetros indicadores se usa para la codificación de las características de defecto adicionales que van a representarse:

a. color,

b. dimensión de la barra transversalmente a su eje longitudinal,

c. ángulo del eje longitudinal de la barra hacia la superficie de la probeta,

d. forma básica geométrica de la barra.

Patentes similares o relacionadas:

Método de procesamiento de señales resultantes de una adquisición mediante exploración ultrasónica, programa informático y dispositivo de exploración por ultrasonidos correspondiente, del 29 de Julio de 2020, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Metodo de procesamiento de senales (S) resultantes de una adquisicion por exploracion ultrasonica que comprende las siguientes etapas:

[…]

Método de procesamiento de señales resultantes de una adquisición mediante exploración ultrasónica, programa informático y dispositivo de exploración por ultrasonidos correspondiente, del 29 de Julio de 2020, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Metodo de procesamiento de senales (S) resultantes de una adquisicion por exploracion ultrasonica que comprende las siguientes etapas:

[…]

UN SISTEMA DE DETECCIÓN POR ULTRASONIDO EN LÍNEA DE LA CALIDAD DE LA FRUTA., del 4 de Junio de 2020, de UNIVERSIDAD DE CONCEPCION: Sistema de detección por ultrasonido en línea de la calidad de la fruta que comprende: un arco de soporte ubicado sobre la línea de proceso de forma perpendicular, […]

Procedimiento de detección por ultrasonidos de defectos en un material, del 1 de Abril de 2020, de ELECTRICITE DE FRANCE: Procedimiento de detección por ultrasonidos de defectos en un material, que comprende las etapas siguientes, para una pluralidad de pares de posición de emisión y de […]

Control de estructura industrial, del 8 de Enero de 2020, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de análisis de una estructura por correlación de campo acústico-elástico difuso, una fibra óptica que consta de una pluralidad de […]

Transformar muestras de datos de un A-SCAN en un espacio tridimensional para facilitar la visualización de fallas, del 18 de Diciembre de 2019, de GENERAL ELECTRIC COMPANY: Un método implementado por ordenador, que comprende: utilizar una unidad informática para realizar acciones que comprenden: obtener una pluralidad de […]

Método y sistema para examinar el material interior de un objeto, tal como una tubería o un cuerpo humano, desde una superficie del objeto mediante el uso de ultrasonido, del 28 de Agosto de 2019, de Röntgen Technische Dienst B.V: Un método para examinar el material interior de un objeto desde una superficie de un objeto mediante el uso de ultrasonido […]

Método y sistema para examinar el material interior de un objeto, tal como una tubería o un cuerpo humano, desde una superficie del objeto mediante el uso de ultrasonido, del 28 de Agosto de 2019, de Röntgen Technische Dienst B.V: Un método para examinar el material interior de un objeto desde una superficie de un objeto mediante el uso de ultrasonido […]

Dispositivo de sondeo de múltiples sensores ultrasónicos y su procedimiento de fabricación, método de controlar tal dispositivo y programa de ordenador correspondiente, del 8 de Mayo de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Dispositivo de sondeo por ultrasonidos (10') que comprende: • un alojamiento , • medios (22, 26A) para determinar una ley de […]

Placa de prueba para aprobar parámetros de soldadura de acero o metal; método para aprobar parámetros de soldadura de acero y metal utilizando dicha placa de prueba, del 17 de Abril de 2019, de BAE SYSTEMS PLC: Placa de prueba para aprobar parámetros de soldadura de alto límite elástico 100 (HY100) utilizando un consumible de soldadura sub-adaptado, […]