Componente de celda de combustible que comprende un recubrimiento que forma un óxido complejo.

Componente de celda de combustible, compuesto de un material de base metálico,

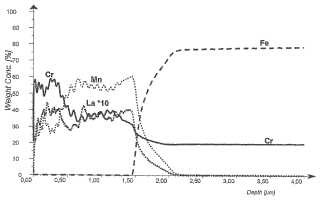

en el que el citado materialde base es acero inoxidable provisto de un recubrimiento que comprende al menos una capa metálica de base de unmetal seleccionado del grupo que consiste en Cr, Co, Mo o una aleación metálica en base a uno cualquier de estoselementos, y al menos una capa reactiva que contiene al menos un elemento o un compuesto seleccionado delgrupo que consiste en La, Y, Ce, Bi, Sr, Ba, Ca, Mg, Mn, Co, Ni, Fe y mezclas de los mismos, que forma al menosun complejo que contiene espinela y / o un óxido mixto que contiene perovskita con el metal o aleación metálicacuando se oxida, en el que cada una de las capas es inferior a 1 μm de grosor y en el que la capa reactiva se intercalaentre el material de base y la capa metálica o está situado en la parte superior de la capa metálica, que se caracteriza porque el acero inoxidable metálico comprende Mn en una cantidad de 0,1 - 5% en peso y / o metal / metalesde tierras raras en una cantidad de 0,01 - 3% en peso.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/SE2005/001748.

Solicitante: SANDVIK INTELLECTUAL PROPERTY AB.

Nacionalidad solicitante: Suecia.

Dirección: 811 81 SANDVIKEN SUECIA.

Inventor/es: CHRISTIANSEN, NIELS, Mikkelsen,Lars, Schuisky,Mikael, PETERSEN,FINN, GUTZON LARSEN,JOERGEN, LINDEROTH,SOEREN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B32B15/01 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › B32B 15/00 Productos estratificados compuestos esencialmente de metal. › estando compuestas todas las capas exclusivamente de metal.

- B32B15/18 B32B 15/00 […] › que tiene hierro o acero.

- B32B33/00 B32B […] › Productos estratificados caracterizados por propiedades particulares o características de superficie particulares, p. ej. por revestimientos de superficie particulares; Productos estratificados concebidos para casos particulares no cubiertos por una sola otra clase.

- C23C26/00 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › Revestimientos no previstos por los grupos C23C 2/00 - C23C 24/00.

- C23C8/02 C23C […] › C23C 8/00 Difusión en estado sólido solamente de elementos no metálicos en la capa superficial de materiales metálicos (difusión del silicio C23C 10/00 ); Tratamiento químico de la superficie por reacción del material metálico de la superficie y un gas reactivo, quedando en el revestimiento productos de la reacción, p. ej. revestimiento de conversión, pasivación de metales (C23C 14/00 tiene prioridad). › Pretratamiento del material a revestir (C23C 8/04 tiene prioridad).

- H01M4/88 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01M PROCEDIMIENTOS O MEDIOS, p. ej. BATERÍAS, PARA LA CONVERSION DIRECTA DE LA ENERGIA QUIMICA EN ENERGIA ELECTRICA. › H01M 4/00 Electrodos. › Procesos de fabricación.

- H01M8/02 H01M […] › H01M 8/00 Pilas de combustible; Su fabricación. › Partes constitutivas (electrodos H01M 4/86 - H01M 4/98).

- H01M8/12 H01M 8/00 […] › que funcionan a alta temperatura, p. ej. con electrolito de ZrO 2 electrolito.

PDF original: ES-2413012_T3.pdf

Fragmento de la descripción:

Componente de celda de combustible que comprende un recubrimiento que forma un óxido complejo La presente descripción se refiere a un componente de celda de combustible, especialmente para su uso a temperaturas elevadas y en entornos corrosivos. El componente de celda de combustible consiste en un substrato de acero inoxidable, y un recubrimiento, que a su vez comprende al menos una capa metálica y una capa reactiva. El componentes de celda de combustible es producido depositando las diferentes capas y a continuación, oxidando el recubrimiento para lograr una capa superficial conductora que comprende al menos un óxido metálico complejo tal como una perovskita y / o una espinela.

Antecedentes y técnica anterior

Un ejemplo de un componente de celda de combustible, que se utiliza a altas temperaturas y en un ambiente corrosivo, es un interconector para celdas de combustible, especialmente para las Celdas de Combustible de Óxido Sólido (SOFC) . El material del interconector utilizado en las celdas de combustible debería funcionar tanto como placa separadora entre el lado del combustible y el lado del oxígeno / aire, como colector de corriente de la celda de combustible. Para que un material del interconector sea una buena placa separadora, el material tiene que ser denso para evitar la difusión del gas a través del material y con el fin de que sea un buen colector de corriente, el material del interconector tiene que ser conductor eléctricamente y no debe formar cascarillas de óxido aislantes en sus superficies.

Los interconectores pueden estar hechos, por ejemplo, de grafito, cerámica o metales, a menudo de acero inoxidable. Por ejemplo, los aceros ferríticos al cromo son utilizados como material de interconector en las SOFC, siendo ejemplos los dos artículos que siguen de: "Evaluación of Aceros Inoxidables Ferríticos como Interconectores en Pilas de SOFC" de P.B. Friehling y S. Linderoth en las Actas del Quinto Foro Europeo de Celdas de Combustible deÓxido Sólido, Luceme, Suiza, editado por J. Huijsmans (2002) p. 855, "Desarrollo de Aleación Ferrítica de Fe - Cr para Separador de SOFC" por T. Uehara, T. Ohno y A. Toji en las Actas del Quinto Foro Europeo de Celdas de Combustible de Óxido Sólido, Luceme, Suiza, editado por J. Huijsmans (2002) p. 281.

En una aplicación de SOFC la expansión térmica del material del interconector no se debe desviar mucho de la expansión térmica de los materiales cerámicos electro - activos utilizados como ánodo, electrolito y cátodo en la pila de celdas de combustible. Los aceros ferríticos al cromo son materiales muy adecuados para esta aplicación, puesto que los coeficientes de expansión térmica (TCE) de los aceros ferríticos son próximos a los TEC de los materiales cerámicos electro - activos utilizados en la celda de combustible.

Un interconector en una celda de combustible estará expuesto a la oxidación durante la operación. Especialmente en el caso de las SOFC, esta oxidación puede ser perjudicial para la eficiencia de la celda de combustible y para el tiempo de vida de la celda de combustible. Por ejemplo, la cascarilla de óxido formada en la superficie del material del interconector puede aumentar de grosor y puede incluso desprenderse o agrietarse como consecuencia de los ciclos térmicos. Por lo tanto, la cascarilla de óxido debe tener una buena adhesión al material del interconector. Por otra parte, la cascarilla de óxido formada también debe tener una buena conductividad eléctrica y no hacerse demasiado gruesa, ya que las cascarillas de óxido más gruesas darán lugar a un aumento de la resistencia interna. La cascarilla de óxido formada también debe ser químicamente resistente a los gases utilizados como combustible en una SOFC, es decir, no se debe formar ninguna de las especies que contienen metales volátiles tales como oxihidróxidos de cromo. Los compuestos volátiles tales como el oxihidróxido de cromo contaminarán los materiales cerámicos electro - activos en una pila de SOFC, lo cual a su vez conducirá a una disminución en la eficiencia de la celda de combustible. Además, en el caso de que el interconector esté hecho de acero inoxidable, hay un riesgo de agotamiento del cromo del acero durante el curso de la vida de la celda de combustible debido a la difusión del cromo desde el centro del acero a la cascarilla de óxido de cromo formada en la superficie.

Una desventaja con el uso de acero ferrítico al cromo comercial como interconector en las SOFC es que están aleado normalmente con pequeñas cantidades de aluminio y / o silicio, que formarán Al2O3 y SiO2, respectivamente, a la temperatura de trabajo de la SOFC. Estos óxidos son aislantes, lo que conduce a un aumento de la resistencia eléctrica de la celda, y como consecuencia de ello disminuye la eficiencia de la celda de combustible.

Una solución para los problemas que se plantean cuando se utilizan aceros ferríticos como material de interconectores para las SOFC es el uso de aceros ferríticos con cantidades muy bajas de Si y Al con el fin de evitar la formación de capas de óxido aislantes. Estos aceros normalmente están aleados también con manganeso y metales de tierras raras tales como La. Esto se ha hecho, por ejemplo, en la solicitud de patente norteamericana número 2003/0059335, en la que el acero está aleado (en peso) con 0, 2 - 1, 0% de Mn, 0, 01 - 0.4 de La, menos del 0, 2% de Al y menos del 0, 2% de Si. Otro ejemplo es en la solicitud de patente EP 1 298 228 A2, en la que el acero está aleado (en peso) con menos del 1, 0% de Mn, menos del 1, 0% de Si, menos del 1, 0% de Al, junto con menos del 0, 5%, de Y y / o menos del 0, 2% de metales de tierras raras (REM) .

En la solicitud de patente norteamericana US 6 054231 una súper aleación, definida como un acero inoxidable austenítico, una aleación de níquel y cromo, una aleación a base de níquel o una aleación a base de cobalto, es recubierta en primer lugar ya sea con Mg o con Zn y a continuación con una capa gruesa, de 25 a 125 μm de un metal adicional del grupo que consiste en Cu, Fe, Ni, Ag, Au, Pt, Pd, Ir o Rh. El recubrimiento de una segunda capa gruesa de un metal caro tal como Ni, Ag o Au no es una forma productiva en coste para la protección de materiales de base que ya son relativamente caros, tales como las súper aleaciones.

El documento US 2004/0058205 describe aleaciones de metales, utilizadas como contactos eléctricos, que cuando se oxidan forman una superficie altamente conductora. Estas aleaciones se pueden aplicar sobre un sustrato, tal como acero. La superficie conductora se consigue por medio del dopaje de un metal, tal como Ti, con otro metal, tal como Nb o Ta. Además, las aleaciones de acuerdo con el documento US 2004/0058205 se aplican sobre la superficie en un solo paso y a continuación son oxidadas.

Además, una placa bipolar se desvela en el documento DE 195 47 699 A1 que tiene una parte de la superficie recubierta con metal u óxido de metal que forma una capa de óxido mixto de alta conductividad con Cr del sustrato. La invención en el documento DE 195 47 699 A1 se refiere también a una placa que consta de un óxido de cromo que forma una aleación con las capas de enriquecimiento de cobalto, níquel o hierro en la región de la superficie de contacto del electrodo. Por otra parte, en el documento DE 103 06 649 A1 se describe un sustrato de formación de Cr - óxido, para ser utilizado como un interconector en una SOFC, que tiene una capa que comprende un elemento que puede formar una espinela.

En el documento DE 103 06 647 A1, se desvela la deposición de un óxido mixto complejo basado en CO3-x-y COxMnyO4. En este caso, el recubrimiento es formado mediante la mezcla de los óxidos metálicos individuales y depositando los mismos. Nada de la técnica anterior citada proporciona un material de componente de celda de combustible satisfactorio para su uso en ambientes corrosivos y / o a elevadas temperaturas que sea producido de una manera efectiva en costos y con una alta posibilidad de controlar la calidad de la superficie conductora.

Por lo tanto, es un objeto primario proporcionar un material de componente de celda de combustible con una baja resistencia superficial y alta resistencia a la corrosión.

Otro objeto es proporcionar un material de componente de celda de combustible, que mantenga sus propiedades durante la operación para una vida útil larga.

Un objeto adicional es proporcionar un material de componente de celda de combustible que tenga una buena resistencia mecánica incluso a altas temperaturas.

Otro objeto es proporcionar un material efectivo en costos para un componente de celda de combustible.

Sumario Un sustrato de banda de acero inoxidable, preferiblemente un acero ferrítico al cromo,... [Seguir leyendo]

Reivindicaciones:

1. Componente de celda de combustible, compuesto de un material de base metálico, en el que el citado material de base es acero inoxidable provisto de un recubrimiento que comprende al menos una capa metálica de base de un metal seleccionado del grupo que consiste en Cr, Co, Mo o una aleación metálica en base a uno cualquier de estos elementos, y al menos una capa reactiva que contiene al menos un elemento o un compuesto seleccionado del grupo que consiste en La, Y, Ce, Bi, Sr, Ba, Ca, Mg, Mn, Co, Ni, Fe y mezclas de los mismos, que forma al menos un complejo que contiene espinela y / o un óxido mixto que contiene perovskita con el metal o aleación metálica cuando se oxida, en el que cada una de las capas es inferior a 1 !m de grosor y en el que la capa reactiva se intercala entre el material de base y la capa metálica o está situado en la parte superior de la capa metálica, que se caracteriza porque el acero inoxidable metálico comprende Mn en una cantidad de 0, 1 - 5% en peso y / o metal / metales de tierras raras en una cantidad de 0, 01 - 3% en peso.

2. Componente de celda de combustible de acuerdo con la reivindicación 1, en el que el recubrimiento comprende al menos dos capas metálicas separadas, preferiblemente basadas en el mismo metal o aleación de metal, además de la capa reactiva.

3. Componente de celda de combustible de acuerdo con cualquiera de las reivindicaciones precedentes, en el que la capa reactiva constituye un metal o una aleación metálica distinta del metal o aleación metálica de la capa metálica.

4. Componente de celda de combustible de acuerdo con cualquiera de las reivindicaciones 1 – 3, en el que el material de base está recubierto con una capa de cobalto y una capa de cromo.

5. Componente de celda de combustible de acuerdo con cualquiera de las reivindicaciones 1 - 3, en el que la capa reactiva es un óxido obtenido por preoxidación del sustrato y la capa metálica es una capa de Co.

6. Componente de celda de combustible de acuerdo con cualquiera de las reivindicaciones precedentes, que es un interconector para las celdas de combustible de óxido sólido que actúan como dispositivo de generación de potencia y / o de calor.

7. Componente de celda de combustible de acuerdo con cualquiera de las reivindicaciones precedentes, que es un interconector para celdas de combustible de óxido sólido que actúan como dispositivo de electrólisis.

8. Dispositivo de generación de potencia y / o de calor que comprende un componente de celda de combustible de acuerdo con la reivindicación 1.

9. Dispositivo de electrólisis que comprende un componente de celda de combustible de acuerdo con la reivindicación 1.

Patentes similares o relacionadas:

Paquete de aleación de aluminio de capas múltiples de alta formación, del 15 de Julio de 2020, de NOVELIS, INC.: Una aleación de aluminio que comprende 0,2 a 0,6 % en peso de Fe, 0,06 a 0,25 % en peso de Mn, hasta 0,1 % en peso de Si, hasta 0,5 % en peso de Cu, hasta 0,25 % en peso […]

Intercambiador de calor, del 24 de Junio de 2020, de NOVELIS, INC.: Un intercambiador de calor que comprende una lámina metálica de composite que comprende una primera capa de funda de revestimiento que comprende […]

Método para fabricar una herramienta de conformación en caliente y herramienta de conformación en caliente fabricada con este, del 10 de Junio de 2020, de Buderus Edelstahl Gmbh: Método para la producción de una herramienta de conformación en caliente para el endurecimiento y conformación o el endurecimiento en prensa […]

Recubrimiento pulverizado resistente a la corrosión y método para formar el mismo, del 3 de Junio de 2020, de Yoshikawa Kogyo Co., Ltd: Un recubrimiento pulverizado de aleación de Al-Mg resistente a la corrosión que cubre la superficie del sustrato, donde el recubrimiento pulverizado de […]

Alambre para EDM, del 3 de Junio de 2020, de THERMOCOMPACT: Electrodo de alambre, para ser utilizado en un aparato de mecanización por descarga eléctrica, comprendiendo dicho electrodo de alambre: un núcleo […]

Chapa de acero inoxidable ferrítico de alta pureza con excelente resistencia a la corrosión y con propiedad anti-reflectante, del 20 de Mayo de 2020, de Nippon Steel & Sumikin Stainless Steel Corporation: Chapa de acero inoxidable ferrítico de alta pureza con excelente resistencia a la corrosión y propiedad antireflectante, que consiste en, en % en masa, […]

Chapa de acero galvanizado por inmersión en caliente de alta resistencia con una capacidad excelente de moldeo, pequeña anisotropía del material y una resistencia a la tracción final de 980 mpa o más, chapa de acero galvanizado por inmersión en caliente de alta resistencia y método para su fabricación, del 20 de Mayo de 2020, de NIPPON STEEL CORPORATION: Una chapa de acero galvanizado por inmersión en caliente de alta resistencia que tiene pequeña anisotropía del material y excelente conformabilidad con una resistencia […]

Procedimiento de fabricación de una lámina de acero de alta resistencia y de una lámina obtenida por el procedimiento, del 13 de Mayo de 2020, de Arcelormittal: Un procedimiento de fabricación de una lámina de acero de alta resistencia que tiene una resistencia a la tracción de más de 1100 MPa, un límite […]