Procedimiento para aplicar una capa protectora a una unión de tubería.

Un procedimiento de revestimiento de una unión de tubería que comprende:

montar, de manera móvil, un aplicador (100, 300) de material protector sobre la unión de tubería;

calentar un material (312) protector en una carcasa para ablandar el material protector,

en el que el material (312) protector comprende un revestimiento de red de polímero inter-penetrante, y en elque el material (312) protector es calentado en ambos lados en una posición contigua a la salida de materialdesde la carcasa (302),

calentar la tubería (101) a una temperatura por encima de la temperatura de fusión del material protector; y

mover el aplicador (100, 300) circunferencialmente alrededor de la unión de tubería mientras se presiona elmaterial protector contra la unión de tubería.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2007/070241.

Solicitante: 3M INNOVATIVE PROPERTIES COMPANY.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 3M Center P.O. Box 33427 St. Paul, MN 55133-3427 ESTADOS UNIDOS DE AMERICA.

Inventor/es: PEREZ, MARIO, A., WOOD,Thomas L.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C63/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 63/00 Revestimiento o recubrimiento, es decir, aplicando capas preformadas o recubrimientos de plásticos; Aparatos a este efecto (B29C 73/00 tiene prioridad; por soplado B29C 49/00; por termoformación B29C 51/00). › alrededor de objetos tubulares.

PDF original: ES-2429909_T3.pdf

Fragmento de la descripción:

Procedimiento para aplicar una capa protectora a una unión de tubería

Campo técnico

El presente documento se refiere a un procedimiento para revestir tuberías y, en particular, pero no de manera exclusiva, a un aparato y a procedimientos para revestir soldaduras circunferenciales sobre tuberías de petróleo y de gas.

Antecedentes Las tuberías destinadas para una instalación subterránea se fabrican, típicamente, en secciones que son transportadas al sitio de destino y allí son unidas en una tubería continua mediante soldaduras circunferenciales antes de enterrarla. Debido a que, generalmente, una tubería de acero requiere protección contra el medio ambiente para prevenir la corrosión, las secciones de tubería están provistas, normalmente, con un revestimiento protector en la fábrica. Para acomodar la soldadura por anticipado de una sección de tubería a la siguiente sección de tubería, típicamente, la capa protectora no llega hasta el extremo de las secciones de tubería. Típicamente, el revestimiento se detiene aproximadamente a quince centímetros del extremo de las secciones de tubería. Esto supone un reto en el sentido de proporcionar un revestimiento apropiado resistente a la corrosión sobre la unión soldada y la zona no revestida inmediatamente contigua al extremo de la sección de tubería. Esta tarea es particularmente difícil, ya que típicamente se realiza en el sitio de trabajo en lugar de en la fábrica.

Se ha demostrado que es difícil revestir la unión soldada, el acero en bruto contiguo a la unión soldada, y las partes revestidas previamente de la tubería de manera que la unión tenga suficiente resistencia a la corrosión. Cuando se analizan los modos de fallo, típicamente, es mucho más probable que una tubería subterránea falle en o cerca de la unión que en cualquier otro lugar a lo largo de su longitud. Se conocen diferentes técnicas para proteger de la corrosión las uniones soldadas. Por ejemplo, algunas técnicas implican envolver las uniones con cinta de sellado, materiales adhesivos, o impregnar las uniones con materiales protectores contra la corrosión. Se han usado también manguitos termocontraíbles y composiciones pulverizables para proteger de la corrosión las uniones soldadas. Además, se han construido aparatos para agarrar una tubería y aplicar un revestimiento protector a la tubería. Por ejemplo, véase la patente US Nº 5. 589.019 de Van Beersel et al. El documento EP 1 016 514 (que describe un procedimiento y un dispositivo para envolver un manguito aproximadamente una unión de tubería sin atrapar burbujas de aire) y el documento JP 57 193395 (que describe un procedimiento para revestir resina sintética sobre una tubería metálica calentada) . Sin embargo, dichos aparatos pueden ser mejorados en términos de su eficacia global, facilidad de uso, fiabilidad y versatilidad.

Un procedimiento y un material particularmente adecuados para revestir una tubería se describen en la patente US 5709948, asignada junto con la presente. Sin embargo, a pesar del avance en la técnica, todavía existe una necesidad de procedimientos más eficaces de aplicación de un revestimiento protector sobre las tuberías. En particular, existe una necesidad de procedimientos más eficaces de protección de uniones soldadas en el sitio de trabajo.

Sumario La presente invención proporciona un procedimiento para aplicar un material protector a una tubería, tal como se define en la reivindicación independiente 1. El procedimiento puede ser usado para unir un material tanto a la parte de acero expuesta de una tubería como a las partes de la tubería que tienen revestimientos protectores preexistentes sobre las mismas. El procedimiento es particularmente adecuado para cubrir una soldadura circunferencial de una tubería y la zona contigua a la soldadura circunferencial de la tubería. En algunas realizaciones, la zona contigua a la soldadura circunferencial incluye una superficie de tubería que está protegida por una capa de una red de polímero semi-interpenetrante de resinas de poliolefina y epoxi. En dichas realizaciones, el procedimiento puede ser usado para aplicar un revestimiento protector que cubre diferentes superficies de tubería. En particular, un procedimiento de revestimiento de una unión de tubería comprende montar, de manera movible, un aplicador de material protector sobre una unión de tubería, calentar un material protector en un espacio cerrado para ablandar el material protector, en el que el material protector comprende un revestimiento de red de polímero inter-penetrante, y en el que el material protector es calentado en ambos lados en una posición contigua a la salida de material desde el espacio cerrado, calentar la tubería a una temperatura superior a la temperatura de fusión del material protector, y mover circunferencialmente el aplicador alrededor de la unión de tubería mientras se presiona el material protector contra la unión de tubería.

Descripción de los dibujos La Figura 1 es una vista en perspectiva de un aparato de revestimiento de tuberías montado en una tubería según una realización de la divulgación;

La Figura 2 es una vista en perspectiva del aparato de revestimiento de tuberías de la Figura 1 retirado de la tubería;

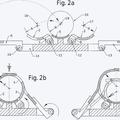

La Figura 3a es una vista frontal de una parte del aparato de revestimiento de tuberías de la Figura 1;

La Figura 3b es una vista de conjunto, en despiece ordenado, de la Figura 3a;

La Figura 4 es una vista en perspectiva de un aparato de preparación de superficie de tubería, montado en la tubería;

La Figura 5 es una vista de conjunto de una parte de un aparato de revestimiento de tuberías que ilustra la realización de un mecanismo de liberación rápida;

La Figura 6 es una vista en sección transversal, en perspectiva, de una parte del aparato de revestimiento de tuberías de la Figura 1;

La Figura 7 es una vista de extremo de la parte del aparato de revestimiento de tuberías de la Figura 6;

La Figura 8a es una vista en perspectiva de una parte del aparato de revestimiento de tuberías mostrado en una posición retraída con respecto a un bastidor de montaje;

La Figura 8b es una vista en perspectiva de una parte del aparato de revestimiento de tuberías mostrado en una posición extendida con respecto al bastidor de montaje;

La Figura 9a-f representa una realización de la unión que permite que el aparato de revestimiento de tuberías sea retraído y extendido y fijado a y separado del bastidor de montaje;

La Figura 10 es una vista en perspectiva inferior de un aparato de preparación de superficie de tubería de la Figura 4;

La Figura 11A representa una parte de alta tensión de una realización de un sistema de control eléctrico para el dispositivo de la Figura 1;

La Figura 11B representa una parte de baja tensión de una realización de un sistema de control eléctrico para el dispositivo de la Figura 1;

La Figura 12 representa una realización de un procedimiento de aplicación de un material de revestimiento a una tubería; y

La Figura 13A-D representa una realización ejemplar de una estructura que es el resultado de la ejecución del procedimiento de la Figura 12.

Descripción detallada Con referencia, en general, a las Figuras 1-3b, se muestra una realización de un aparato 100 trepador de tuberías posicionado sobre una unión 128 soldada de una tubería 101. En la realización representada, la unión 128 soldada está situada donde los dos segmentos 124 y 126 de la tubería 101 han sido unidos entre sí mediante soldadura. El aparato 100 trepador de tuberías representado incluye un bastidor 102 con una herramienta 122 fijada al mismo. En la realización representada, el bastidor 102 está configurado para sujetarse alrededor de una sección de la tubería y girar circunferencialmente alrededor de la tubería 101. Mientras el bastidor gira alrededor de la tubería, la herramienta 122 es activada para realizar una función deseada (por ejemplo, limpieza, desbaste, revestimiento) .

El bastidor 102 en la realización representada está compuesto de dos elementos 104 y 106 sustancialmente curvados. Un extremo del bastidor 102 está configurado para pivotar hacia y desde el otro extremo. En la realización representada, el bastidor 102 se extiende aproximadamente 5/8-7/8 de la tubería cuando está montado en la tubería. En realizaciones alternativas, el bastidor 102 podría extenderse alrededor de más o menos la tubería 101. En la realización representada, el elemento de bastidor está construido principalmente en aluminio. Sin embargo, debería apreciarse que puede usarse también otro material adecuado, por ejemplo, acero, polímeros, materiales compuestos, etc. Los elementos... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento de revestimiento de una unión de tubería que comprende:

montar, de manera móvil, un aplicador (100, 300) de material protector sobre la unión de tubería;

calentar un material (312) protector en una carcasa para ablandar el material protector,

en el que el material (312) protector comprende un revestimiento de red de polímero inter-penetrante, y en el que el material (312) protector es calentado en ambos lados en una posición contigua a la salida de material desde la carcasa (302) ,

calentar la tubería (101) a una temperatura por encima de la temperatura de fusión del material protector; y

mover el aplicador (100, 300) circunferencialmente alrededor de la unión de tubería mientras se presiona el material protector contra la unión de tubería.

2. Procedimiento según la reivindicación 1, en el que la etapa de presionar el material protector contra la unión de tubería incluye posicionar una primera superficie del material protector contra un rodillo de aplicación y posicionar una segunda superficie del material protector contra la unión de tubería,

en el que la primera superficie es calentada a una primera temperatura y la segunda superficie es calentada a una segunda temperatura, en el que la primera temperatura es menor que la segunda temperatura, y

en el que la etapa de calentar el material protector incluye mover el material protector a través de un canal en el interior del aplicador, en el que los elementos calentadores son posicionados en cualquiera de los lados del canal.

3. Procedimiento según la reivindicación 1, en el que la etapa de montar un aplicador de material protector sobre una unión de tubería incluye la etapa de montar el aplicador de material protector a un bastidor y sujetar el bastidor sobre la unión de tubería.

4. Procedimiento según reivindicación 3, en el que la etapa de sujetar el bastidor a la unión de tubería incluye la etapa de acoplar los rodillos en el bastidor con la tubería.

5. Procedimiento según la reivindicación 1, que mueve simultáneamente una pluralidad de aplicadores circunferencialmente alrededor de la unión de tubería para aplicar múltiples capas de material protector a la unión de tubería.

6. Procedimiento según cualquiera de las reivindicaciones 1 a 5, que comprende además:

exponer una cinta de acero crudo sobre una tubería contigua a la unión de tubería;

en el que el calentamiento del material protector comprende la etapa de precalentar una cinta protectora de material en la carcasa, en el que la cinta protectora de material comprende un revestimiento de red de polímero inter-penetrante, y en el que el material protector es calentado en ambos lados en una posición contigua a la salida de material desde el espacio encerrado, en el que una anchura de la cinta protectora es mayor que una anchura de la cinta de acero crudo sobre la tubería; y

en el que la etapa de movimiento comprende mover el aplicador de material protector circunferencialmente alrededor de la cinta de acero crudo mientras se presiona el material protector contra la superficie de la tubería.

7. Procedimiento según la reivindicación 6, en el que la cinta de material es precalentada a una temperatura que es menor que la temperatura de la tubería.

8. Procedimiento según la reivindicación 6, en el que la cinta de material comprende un material de revestimiento superior dispuesto directamente sobre la red de polímero inter-penetrante.

9. Procedimiento según la reivindicación 6, en el que la etapa de presionar el material protector contra la unión de tubería incluye posicionar una primera superficie del material protector contra un rodillo de aplicación y posicionar una segunda superficie del material protector contra la unión de tubería.

10. Procedimiento según la reivindicación 6, en el que la etapa de montar, de manera móvil, un aplicador de material protector sobre la soldadura incluye conectar el aplicador de material protector a un bastidor que se sujeta alrededor de una tubería e incluye un rodillo accionado configurado para mover el bastidor circunferencialmente alrededor de la tubería.

11. Procedimiento según la reivindicación 6, en el que la etapa de exponer una cinta de acero crudo sobre la tubería incluye conectar un dispositivo de preparación de superficie a un bastidor que se sujeta alrededor de dicha tubería e incluye un rodillo accionado configurado para mover el bastidor circunferencialmente alrededor de la tubería.

Patentes similares o relacionadas:

Método para la laminación de una película tubular, del 4 de Marzo de 2020, de Buergofol GmbH: Método para la laminación de una película tubular con un material absorbente de resinas o líquidos para su uso en un revestimiento tubular para el saneamiento […]

Tubo flexible multicapa, del 11 de Diciembre de 2019, de SAINT-GOBAIN PERFORMANCE PLASTICS CORPORATION: Un tubo flexible que comprende: una primera capa que comprende un material de poliolefina que tiene un módulo de flexión no mayor de 150 MPa, determinado de acuerdo […]

Tubo de material compuesto formado por una capa interna de PTFE y una capa de cubierta de un plástico reforzado con fibras, del 8 de Mayo de 2019, de Steuler Korrosionsschutz Holding GmbH: Tubo de material compuesto, que está formado por una capa interna de PTFE y una capa de cubierta de plástico reforzado con fibras, que están unidas entre sí por […]

Dispositivo y procedimiento para la producción de haces de hilos, del 26 de Abril de 2019, de Filatech Filament Technology u. Spinnanlagen GmbH: Dispositivo para la producción de haces de hilos, que envuelve una cuerda a partir de una pluralidad de hilos individuales, en particular de hilos huecos semipermeables para […]

Dispositivo y procedimiento para la producción de haces de hilos, del 26 de Abril de 2019, de Filatech Filament Technology u. Spinnanlagen GmbH: Dispositivo para la producción de haces de hilos, que envuelve una cuerda a partir de una pluralidad de hilos individuales, en particular de hilos huecos semipermeables para […]

Procedimiento y dispositivo de extrusión y etiquetado de un tubo de envase, del 13 de Marzo de 2019, de AISAPACK HOLDING SA: Procedimiento de extrusión y de etiquetado de un tubo de envase que comprende las etapas sucesivas siguientes realizadas en una línea de extrusión-etiquetado: a) formación […]

Dispositivo con medio de obturación y procedimiento para la obturación de mangueras huecas, del 20 de Febrero de 2019, de Merck Chemicals and Life Science AB: Un dispositivo que comprende una manguera hueca de material elástico que tiene un primer extremo conectado a un primer componente y un segundo extremo conectado a un segundo […]

Método para fabricar un rodillo de pintura, del 23 de Agosto de 2017, de SEKAR, CHANDRA: Un método para la fabricación de un rodillo de pintura laminado que comprende: enrollar helicoidalmente al menos una tira que comprende polipropileno […]

PROTECTOR DE SEGURIDAD DE VALLAS Y PROCEDIMIENTO DE FABRICACIÓN, del 26 de Mayo de 2017, de PROTECTORES DEPORTIVOS 2014, S.L: Dispositivo protector de vallas y su procedimiento de fabricación, comprendiendo dicho dispositivo: a) un elemento amortiguador , b) un forro del dispositivo. […]