Aleación de Ni-Cr-Fe para uso a altas temperaturas.

Una disposición para el calentamiento eléctrico de uso a altas temperaturas,

caracterizada porque sumaterial eléctricamente resistivo está fabricado de una aleación que comprende Ni, Cr y Fe, y porque la aleaciónconsiste en la siguiente composición, donde los niveles de los elementos Fe, Si, C, Nb, Mo, y Mn están dentro de lossiguientes intervalos, dados en porcentaje en peso:

Fe 5 - 13

Si 1 - 3

C

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/SE2006/050201.

Solicitante: SANDVIK INTELLECTUAL PROPERTY AB.

Nacionalidad solicitante: Suecia.

Dirección: 811 81 SANDVIKEN SUECIA.

Inventor/es: NORLING,RIKARD.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C22C19/05 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 19/00 Aleaciones basadas en níquel o cobalto, solos o juntos. › con cromo.

PDF original: ES-2447022_T3.pdf

Fragmento de la descripción:

Aleación de Ni-Cr-Fe para uso a altas temperaturas La presente invención se refiere a una aleación de Ni-Cr-Fe para uso a altas temperaturas.

Durante muchos años se han usado aleaciones austeníticas basadas en Ni-Cr y sistemas de Ni-Cr-Fe con contenidos de cromo de hasta el 30% en peso, y contenidos de silicio de hasta el 3% en peso, en usos a altas temperaturas, hasta temperaturas de operación de 1.100ºC. Estas aleaciones con frecuencia contienen también adiciones de pequeñas cantidades de metales de las tierras raras. En ASTM B 344-01 y en DIN 17470 (junto con DIN 17742) se han definido como estándares varias de estas aleaciones con diferentes niveles de níquel, pensadas para ser usadas como materiales de resistencia eléctrica para calentar en, entre otras aplicaciones, hornos industriales y aparatos domésticos. Estos estándares no concuerdan completamente unos con otros, como se puede ver en la Tabla 1. La Tabla 1 especifica también la composición nominal de una aleación no estándar, como la especificada por la Patente de EE.UU. número 2.858.208. Esta aleación, por lo que se conoce, ya no está comercialmente disponible, pero ha sido comercializada en una cierta cantidad de usos previos para la mismas aplicaciones.

Tabla 1. Composiciones químicas, en porcentaje en peso, de materiales resistivos de Ni-Cr- (Fe) como las especificadas en los estándares de DIN y ASTM, y la de una aleación como la especificada en el documento US

2.858.208.

NiCrFe Si Mn COtros DIN 17470

Al <0, 3;NiCr 80 20 * >75 ** 19 – 21 <0, 1 0, 5 – 0, 2 <1, 0 <0, 15 Cu <0, 5

Al <0, 3;NiCr 70 30 * >60 ** 29 – 32 <0, 5 0, 5 – 2, 0 <1, 0 <0, 10 Cu <0, 5

Al <0, 3;NiCr 60 15 * >59 ** 14 –19 19 –25 0, 5 – 2, 0 <2, 0 <0, 15

Cu <0, 5 NiCr 30 20 28 – 31 20 – 22 el resto 2, 0 – 3, 0 <1, 5 <0, 2 CrNi 25 20 19 – 22 22 – 25 el resto 1, 5 – 2, 5 <2, 0 <0, 2

ASTM B 344

80Ni – 20Cr el resto ** 19 – 21 <1, 0 0, 75 – 1, 75 <1, 0 <0, 15 60Ni – 16Cr >57 ** 14 – 18 el resto 0, 75 – 1, 75 <1, 0 <0, 15 35Ni – 20Cr 34 – 37 ** 18 – 21 el resto 1, 0 – 3, 0 <1, 0 <0, 15

Co = 1, 0;US 2858208 67, 75 20, 0 8, 3 2, 0 0, 5 <0, 1

Nb = 0, 25

*También DIN 17742 **Incluye hasta 1% de Co.

Se da generalmente el caso de que la temperatura máxima de operación y el tiempo de vida aumentan con el aumento del contenido de Ni en las aleaciones de Ni-Cr- (Fe) , pero varios de los otros elementos de la aleación tienen una mayor influencia sobre estas propiedades. Sobre estas aleaciones se forma un capa de óxido protector, consistente principalmente en Cr2O3 y en varios casos también, y hasta una cierta cantidad, en SiO2, si se añade Si a la aleación. Se han usado pequeñas adiciones de ciertas sustancias tales como metales de las tierras raras con el fin de mejorar más las propiedades de la capa de óxido, y varias patentes recomendaban esto con el fin de obtener un material con una alta estabilidad frente a la oxidación. Ejemplos de estas patentes son la EP 0531775 y EP 0386730.

Es un requisito que los materiales eléctricamente resistivos tengan, además de una alta estabilidad frente a la oxidación, una resistividad eléctricamente relativamente alta de manera que sea posible obtener el desarrollo de potencia eléctrica deseada dentro de un elemento calefactor eléctrico con las limitaciones dadas de dimensiones y de peso. Se da generalmente el caso de que si un elemento calefactor eléctrico con una cierta potencia nominal se fabrica con la misma sección transversal que el conductor, una aleación con una resistividad más alta da lugar a un conductor más corto y, por eso a un ahorro de peso, lo que conduce directamente a un ahorro de los costes.

El cambio en la resistividad a elevada temperatura, Ct, se da mediante la relación entre la resistencia eléctrica a la temperatura de trabajo y la resistencia eléctrica a temperatura ambiente para un material eléctricamente resistivo. Este parámetro es un factor importante al obtener una distribución uniforme de la temperatura a lo largo del

materiales resistivos de NiCr (Fe) .

NiCr 80 20 / 80Ni – 20Cr 1, 09 1, 05

NiCr 70 30 1, 18 1, 05

NiCr 60 15 / 60Ni – 16Cr 1, 11 1, 11

35Ni – 20Cr 1, 04 1, 23

NiCr 30 20 1, 03 1, 25

CrNi 25 20 0, 95 1, 32

US 2.858.208 1, 16 1, 06

elemento eléctricamente resistivo, en particular cuando aumenta el tiempo total de servicio. Cuanto más bajo es el valor de Ct, más uniforme será la distribución de la temperatura y, normalmente, esto dará como resultado un tiempo de vida del elemento más largo, ya que se reduce el riesgo de sobrecalentamiento local. Por lo general se da el caso de que Ct disminuye con el aumento delo contenido de Ni, pero los niveles de Cr, Fe y Si también son significativos. El valor Ct para el material resistivo, con un contenido de Ni superior al 40%, depende también de la velocidad a la cual la aleación se enfría después del calentamiento más reciente al rojo.

La Tabla 2 da valores habituales para la resistividad a temperatura ambiente y de Ct a 1.000ºC, para aleaciones con composiciones como las especificadas por ASTM B 344-01 y por DIN 17470, junto con una aleación como la especificada por el documento US 2.858.208. Todas las aleaciones fueron sometidas a ensayo en forma de alambre que había sido calentado al rojo y que luego se había dejado enfriar libremente al aire después del recocido. Los valores de la Tabla 2 se basan en medidas comparativas tomadas por el solicitante a la vez y en la misma ocasión de medida, y no se toman directamente de los estándares publicados. Estos estándares dan únicamente valores recomendados, o prescriben intervalos que son tan grandes que los valores dados no se pueden comparar directamente.

El valor de Ct en este caso se ha determinado como se especifica en ASTM B 70-90, con una modificación: se usó la resistividad del material de prueba antes del ensayo como valor de referencia para calcular el valor Ct, y no la resistividad después de que se haya llevado a cabo el ensayo.

Tabla 2. Valores habituales de la resistividad (ohm·mm2/m) a temperatura ambiente, y de Ct a 1.000ºC para Resistividad Ct

El valor Ct es particularmente significativo para el tiempo de vida de la cubierta, a altas temperaturas de operación, de elementos tubulares con cubierta metálica, que consiste en una bobina eléctrica calefactora embebida en un polvo de MgO eléctricamente aislante situado en el interior de la cubierta. Esto es un resultado del hecho de que las propiedades aislantes del MgO dependen muchísimo de la temperatura y, por eso las zonas de temperatura elevada tienen tendencia a originar corrientes de fuga o incluso cortocircuitos entre la bobina calefactora y la cubierta metálica.

Una aplicación habitual para los elementos tubulares con una cubierta metálica con una alta temperatura de operación de la cubierta es la de una parrilla de un horno doméstico. Es bien conocido que elementos con bobinas calefactoras hechas de aleaciones del tipo NiCr 80 20 consiguen una distribución más uniforme de la temperatura a lo largo del elemento y un tiempo de vida más largo que los elementos equivalentes con la bobina calefactora hecha de aleaciones del tipo NiCr 60 15. La distribución más uniforme de la temperatura del denominado primer tipo de elemento conduce también a una distribución del calor más uniforme en el horno doméstico, algo que normalmente es de desear.

También se usan aleaciones basadas en el sistema Fe-Cr-Al como elementos tubulares en general, y en particular como elementos tubulares para calentar agua. Estas aleaciones, sin embargo, no son adecuadas para elementos que operan bajo condiciones de carga en que la cubierta esté incandescente, al rojo, ya que es bien sabido que la presencia de Al en las aleaciones conduce en estos casos, con el tiempo, a una pobre capacidad aislante del polvo de MgO.

En algunas aleaciones basadas en níquel se lleva a cabo la adición de Nb, Mo y W con el fin de mejorar las propiedades mecánicas a altas temperaturas. El alto coste de estos elementos de aleación significa, no obstante, que este procedimiento no es deseable para aplicaciones en las que el coste sea un factor significativo. En particular, la adición de Nb conduce también a una inferior capacidad de la aleación de ser trabajada en caliente, lo que da como resultado una reducción en la productividad durante la laminación en caliente, y esto introduce un aumento en los costes de producción.

... [Seguir leyendo]

Reivindicaciones:

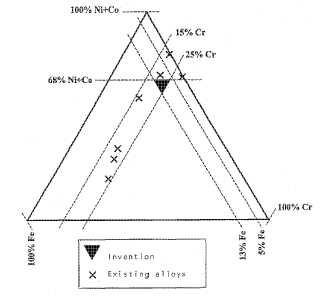

1. Una disposición para el calentamiento eléctrico de uso a altas temperaturas, caracterizada porque su material eléctricamente resistivo está fabricado de una aleación que comprende Ni, Cr y Fe, y porque la aleación consiste en la siguiente composición, donde los niveles de los elementos Fe, Si, C, Nb, Mo, y Mn están dentro de los siguientes intervalos, dados en porcentaje en peso: Fe 5 – 13 Si 1 – 3 C <0, 1 Nb <0, 2 Mo <0, 1 Mn hasta 2, 0 el nivel de Cr es superior a Cr = 15% y es inferior al más bajo de los dos valores de Cr = 5*Si – 2, 5*Fe + 42, 5, y Cr = 25, y como elementos opcionales Co hasta el 5%, Ta hasta el 0, 2%, N hasta el 0, 2%, Al hasta el 0, 4%, metales de la tierras raras Y, Ca, y Mg hasta un total del 0, 3%, y Ti, Zr, Hf, Ta, Nb y V hasta un total del 0, 4%, y Cu, Mo y W hasta un total del 1%, y con Ni en al menos el 57%, pero sin exceder del 69%, siendo el resto, junto con las impurezas, hasta el 1%, y el valor Ct de la aleación a 1.000ºC es 1, 10 o inferior.

2. Una aleación según la reivindicación 1, caracterizada porque el Ni comprende el resto, mientras que su nivel no excede el 68%.

3. Una aleación según la reivindicación 1, caracterizada porque el Ni comprende el resto, mientras que su nivel no exceda el 67%.

4. Una aleación según la reivindicación 1, caracterizada porque el Ni comprende el resto, mientras que su nivel no exceda el 66%.

5. Una aleación según una cualquiera de las reivindicaciones 1 – 4, caracterizada porque la aleación contiene hasta un 5% de Co como sustituyente del Ni.

6. Una aleación según una cualquiera de las reivindicaciones 1 – 4, caracterizada porque la aleación contiene hasta un 0, 8% de Co como sustituyente del Ni.

7. Una aleación según una cualquiera de las reivindicaciones 1 – 4, caracterizada porque la aleación contiene hasta un 0, 5% de Co como sustituyente del Ni.

8. Una aleación según una cualquiera de las reivindicaciones 1 – 4, caracterizada porque la aleación contiene hasta un 0, 1% de Co como sustituyente del Ni.

9. Una aleación según una cualquiera de las reivindicaciones 1 a 8, caracterizada porque contiene Al, Ca, Cu, Hf, Mg, Mn, Mo, N, Nb, Ta, Ti, V, W, Y, Zr y metales de las tierras raras hasta un nivel total del 7%, porque el nivel de impurezas constituye un máximo del 1%.

10. Una aleación según una cualquiera de las reivindicaciones 1 a 8, caracterizada porque contiene N hasta un 0, 2% Mn hasta un 2% Al hasta un 0, 4% y metales de las tierras raras, Y, Ca, y Mg hasta un total del 0, 3%; Ti, Zr, Hf, Ta, Nb y V hasta un total del 0, 4%; y Cu, Mo y W hasta un total del 1% e impurezas hasta el 1%.

11. Una aleación según una cualquiera de las reivindicaciones 1 a 10, caracterizada porque contiene Mn hasta un nivel del 1%.

12. Una aleación según una cualquiera de las reivindicaciones precedentes, caracterizada porque su valor Ct a 1.000ºC es de 1, 08 o inferior.

13. Una aleación según una cualquiera de las reivindicaciones 1 a 12, caracterizada porque el nivel de Cr es superior a Cr = 15% y porque es inferior al más bajo de los dos valores Cr = 0, 7*Si* (2*Si – 1) – 2, 5*Fe + 42, 5, y Cr = 25%.

14. Una aleación según la reivindicación 13, caracterizada porque su valor Ct a 1.000ºC es 1, 07 o inferior.

Patentes similares o relacionadas:

Métodos para procesar aleaciones metálicas, del 22 de Julio de 2020, de ATI Properties LLC: Un método para procesar una aleación de acero inoxidable superaustenítico, en donde la aleación de acero inoxidable superaustenítico comprende menos de un 50 por […]

Proceso de fabricación de superaleación a base de Ni y miembro de superaleación a base de Ni, superaleación a base de Ni, miembro de superaleación a base de Ni, palanquilla forjada de superaleación a base de Ni, componente de superaleación a base de Ni, estructura de superaleación a base de Ni, tubo de caldera, revestimiento de cámara de combustión, pala de turbina de gas, y disco de turbina de gas, del 3 de Junio de 2020, de Mitsubishi Hitachi Power Systems, Ltd: Un proceso de fabricación de un material de ablandamiento de superaleación a base de Ni que comprende: una etapa (S1) para preparar materiales de partida de la superaleación […]

Método para producir aleación súper resistente al calor con base en Fe-Ni, del 27 de Mayo de 2020, de HITACHI METALS, LTD.: Un método de producción para una superaleación resistente al calor con base en Fe-Ni que tiene una composición que comprende 0.08 % en masa o menos de C, 0.35 % en masa o menos […]

Material de soldadura para aleación a base de níquel resistente al calor y metal soldado y unión soldada formada usando los mismos, del 27 de Mayo de 2020, de NIPPON STEEL CORPORATION: Un material de soldadura para aleaciones a base de Ni, resistentes al calor, que tiene una composición química que consiste, en % en masa, en: […]

Lámina de soldadura dura a base de níquel, objeto con un cordón de soldadura y procedimiento para la soldadura dura, del 6 de Mayo de 2020, de VACUUMSCHMELZE GMBH & CO. KG: Lámina de soldadura dura dúctil, amorfa a base de Ni con una composición que está constituida por NiRestoCraBbPcSid con 21 % atómico < a ≤ 28 % […]

Material de soldadura basado en níquel reforzado por precipitación para soldadura por fusión de superaleaciones, del 15 de Abril de 2020, de LIBURDI ENGINEERING LIMITED: Un material de soldadura basado en níquel reforzado por precipitación para soldadura por fusión de superaleaciones compuesto por los siguientes elementos en porcentajes en peso: […]

Tubo resistente al calor que tiene una capa de barrera de alúmina, del 25 de Marzo de 2020, de KUBOTA CORPORATION: Un tubo resistente al calor que tiene una capa de barrera de alúmina a ser usado para la descomposición térmica de hidrocarburos, comprendiendo la capa de barrera […]

Producto de aleación a base de Ni y método para producirlo, del 18 de Marzo de 2020, de Mitsubishi Hitachi Power Systems, Ltd: Un producto de aleación a base de Ni, que es un material de base de producción para un miembro de aleación a base Ni en el que una fase γ' que es estable de forma […]