Unidad para llenar recipientes con productos, en particular, productos farmacéuticos.

Unidad (100) para llenar los recipientes (2) con productos (1),

en particular productos (1) farmacéuticos, queincluye:

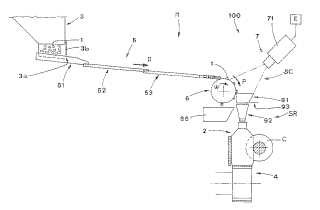

una tolva (3, 3a) para contener una gran cantidad de productos (1) a granel;

medios (5, 6) transportadores para alimentar dichos productos (1) que salen de dicha tolva (3) a lo largo deun trayecto (P) predeterminado;

una estación (SR) de llenado, situada aguas abajo de dichos medios (5, 6) transportadores para llenardichos recipientes (2) con los productos (1);

medios (4, C) de transporte para alimentar dicho recipiente a dicha estación (SR) de llenado; yuna estación (SC) para comprobar dichos productos (1), situada a lo largo de dicho trayecto (P) aguasarriba de dicha estación (SR) de llenado;

incluyendo dichos medios (5, 6) transportadores:

primeros medios (51, 52, 53) transportadores que consisten en planos vibratorios, y segundos medios (6)transportadores situados en dicha estación (SC) de comprobación entre dichos medios (51, 52, 53) deplanos vibratorios transportadores y dicha estación (SR) de llenado;

medios (65) de sujeción de producto asociados con dichos segundos medios (6) transportadores paramantener productos individuales, para formar, en dichos segundos medios (6) transportadores una sucesiónde productos (1) separados individuales, que avanza hacia dicha estación (SR) de llenado a lo largo de unaparte de dicho trayecto (P),

incluyendo dicha estación (SC) de comprobación medios (7) ópticos para detectar dichos productos (1), conel fin de identificar características físicas determinadas de dichos productos (1) a granel y con el fin decontar los productos que pasan a dicha estación (SR) de llenado, enviando señales de referencia relativas aun dispositivo (E) de procesamiento conectado a los medios (7) ópticos, estando la unidad caracterizadaporque dichos segundos medios (6) transportadores incluyen un tambor (6) que rota de manera continua,que mueve dicha serie de productos (1) individuales a dicha estación (SR) de llenado a lo largo de unaparte curvada de dicho trayecto (P), en la que toda la superficie periférica del tambor (6) presenta unapluralidad de ranuras (64), cada una de las cuales tiene paredes (64a, 64b) laterales que convergen haciael fondo de la ranura (64) y con una conformación de triángulo sustancialmente hacia arriba con el fin derecibir los productos en forma de comprimidos (1) liberados por dichos planos vibratorios.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2003/001934.

Solicitante: I.M.A. INDUSTRIA MACCHINE AUTOMATICHE S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIA EMILIA 428-442 40064 OZZANO EMILIA (BOLOGNA) ITALIA.

Inventor/es: CICOGNANI,Sergio.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B65B1/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 1/00 Embalaje de materiales sólidos fluyentes, p. ej. polvos, materiales fibrosos granulares o a granel, masas a granel de pequeños objetos, en receptáculos o recipientes individuales, p. ej. sacos, bolsas, cajas, cartones, latas o tarros. › por alimentadores de vibración.

- B65B1/16 B65B 1/00 […] › por medios neumáticos, p. ej. por aspiración.

- B65B1/30 B65B 1/00 […] › Dispositivos o procesos para regular o determinar la cantidad o la calidad del material suministrado o llenado.

- B65B35/06 B65B […] › B65B 35/00 Suministro, alimentación, disposición u orientación de artículos a ser empaquetados. › Separación de objetos aislados de una masa de objetos a granel.

- B65B35/14 B65B 35/00 […] › por agitadores o vibradores.

- B65B35/18 B65B 35/00 […] › que funcionan por succión.

- B65B35/34 B65B 35/00 […] › por agitadores o vibradores.

- B65B35/46 B65B 35/00 […] › por transportadores rotativos.

- B65B37/04 B65B […] › B65B 37/00 Suministro o alimentación de sólidos fluidos, plásticos, o líquidos, o masas a granel de pequeños objetos, a embalar (procesos o medios para llenar los receptáculos separadamente con esos productos u objetos B65B 1/04, B65B 3/04). › por vibradores.

- B65B37/14 B65B 37/00 […] › por alimentadores neumáticos.

- B65B5/08 B65B […] › B65B 5/00 Embalaje de objetos individuales en receptáculo o recipientes, p. ej. sacos, bolsas, cajas, cartones, latas, tarros. › Embalaje de grupos de objetos, siendo cada grupo sujetado o guiado individualmente para ser transferido al receptáculo o recipiente.

- B65B5/10 B65B 5/00 […] › Llenado de receptáculos o recipientes, progresivamente o por etapas sucesivas, introduciendo sucesivamente los objetos o capas de objetos.

- B65B57/14 B65B […] › B65B 57/00 Dispositivos de control automático, de verificación, de alarma, o de seguridad (posicionado del material de envoltura o formando receptáculo alimentado a partir de bobinas B65B 41/18). › y cuyo funcionamiento manda o para la alimentación de los objetos o productos a embalar.

- B65B57/20 B65B 57/00 […] › Empleo de dispositivos de contado controlando la alimentación de objetos (otros empleos B65B 65/08).

- B65B65/08 B65B […] › B65B 65/00 Partes constitutivas especiales de las máquinas de embalar, no previstos en otro lugar; Instalaciones de esas partes constitutivas. › Dispositivos para contar o registrar el número de objetos tratados o el número de paquetes producidos por la máquina.

- B65G47/84 B65 […] › B65G DISPOSITIVOS DE TRANSPORTE O ALMACENAJE, p. ej. TRANSPORTADORES PARA CARGAR O BASCULAR, SISTEMAS TRANSPORTADORES PARA TALLERES O TRANSPORTADORES NEUMATICOS DE TUBOS (embalajes B65B; manipulación de material delgado o filiforme, p. ej. hojas de papel o fibras B65H; grúas B66C; aparatos de elevación o arrastre,p. ej. montacargas, B66D; dispositivos para elevar o bajar mercancías para carga y descarga, p. ej. carretillas elevadoras, B66F 9/00; vaciado de botellas, jarras, latas, barricas, barriles o contendores similares, no previstos en otro lugar, B67C 9/00; distribución o trasvase de líquidos B67D; llenado o descarga de contenedores para gases licuados, solidificados o comprimidos F17C; sistemas de conducción para fluídos F17D). › B65G 47/00 Dispositivos para manipular objetos o materiales asociados con los transportadores; Métodos de empleo de los dispositivos. › Ruedas con forma de estrellas o dispositivos de correas o cadenas sin fin, estando dotadas las ruedas o dispositivos de elementos que enganchan a los objetos.

- B65G47/91 B65G 47/00 […] › que tienen pinzas neumáticas, p. ej. aspirantes.

- G06M7/00 FISICA. › G06 CALCULO; CONTEO. › G06M MECANISMOS CONTADORES; COMPUTO DE OBJETOS NO PREVISTOS EN OTRO LUGAR (cómputo por medida del volumen o del peso de artículos a contar G01F, G01G; adaptación de contadores a contadores de electricidad en el sentido de disposiciones electromecánicas para la medida de la integral en el tiempo de una potencia o de una corriente eléctricas G01R 11/16; computadores G06C - G06J; cómputo de impulsiones eléctricas H03K; cómputo de caracteres, palabras o mensajes durante la conmutación de redes para la transmisión de información digital H04L 12/08; disposiciones de cómputo en los sistemas telefónicos H04M 15/00). › Contado de objetos transportados por un transportador.

PDF original: ES-2383072_T3.pdf

Fragmento de la descripción:

Unidad para llenar recipientes con productos, en particular, productos farmacéuticos.

Sector de la técnica

La presente invención se refiere al envasado automatizado de productos pequeños en recipientes.

En particular, la invención se refiere a una unidad para alimentar y contar de manera continua tales productos, principalmente productos farmacéuticos, tales como comprimidos, pastillas o cápsulas para uso farmacéutico, denominadas a partir de ahora simplemente comprimidos farmacéuticos sin perder la universalidad, y para introducir posteriormente los comprimidos farmacéuticos en botellas o similares.

Estado de la técnica

En el campo de la producción farmacéutica, hay máquinas de envasado conocidas y usadas de manera habitual para un envasado automático de comprimidos farmacéuticos suministrados a granel en botellas.

Habitualmente, una máquina de envasado de tipo conocido incluye: varios grupos funcionales, entre los cuales, en particular, hay un dispositivo para alimentar y contar comprimidos de manera ordenada, preferiblemente realizando una comprobación de calidad de comprimido, y un dispositivo para llenar las botellas, que se mueven gradualmente en un transportador, con un número predeterminado de comprimidos.

Hay varios tipos de máquinas de envasado para envasar automáticamente comprimidos farmacéuticos en botellas, tipos que difieren principalmente por las técnicas usadas para alimentar y contar los comprimidos de manera ordenada.

Una máquina de envasado que pertenece a un primer tipo incluye un dispositivo de alimentación y recuento formado por una serie de barras pequeñas dispuestas una junto a la otra, transversalmente con respecto a la dirección de transporte y que presentan una pluralidad de asientos, cada uno de los cuales recibe un comprimido individual.

Las barras pequeñas anteriores se llevan a lo largo de la dirección de transporte por debajo de una tolva, que contiene una gran cantidad de comprimidos a granel, de manera que cada asiento puede recibir un comprimido individual.

Las barras pequeñas se mueven entonces hacia una estación de descarga, en la que los comprimidos se liberan en las botellas, por el efecto de gravedad, haciendo que caiga uno o más comprimidos de una de las barras pequeñas en cada botella dispuesta adecuadamente en el transportador por debajo de la tolva.

Por tanto, el número de asientos de cada barra pequeña define el número máximo de botellas que pueden llenarse simultáneamente.

Las máquinas del tipo descrito anteriormente alcanzan una velocidad de funcionamiento considerable (incluso 300400 botellas llenadas en un minuto) , sin embargo presentan muchos límites e inconvenientes.

En primer lugar, los asientos de las barras pequeñas no siempre se llenan correctamente durante el paso por debajo de la tolva, porque los comprimidos de forma irregular pueden estar dispuestos en una posición incorrecta con respecto al asiento relativo, o algunos asientos pueden ocuparse por fragmentos de comprimido o por un comprimido no entero.

Por tanto, puede suceder fácilmente que una botella se llene de manera incompleta o incorrecta.

Además, si se detecta un comprimido defectuoso o parcialmente dañado, las máquinas descritas anteriormente no pueden rechazar un comprimido defectuoso individual y por tanto es necesario rechazar toda la botella que contiene el comprimido defectuoso, lo que obviamente da como resultado consecuencias económicas considerables.

Inconvenientes adicionales resultan de la complejidad de las operaciones de cambio de tamaño con el fin de adaptar la máquina para que funcione con comprimidos y/o botellas de diferentes tamaños, puesto que con el fin de funcionar con cada tipo o tamaño diferente de comprimidos o cápsulas, es necesario sustituir todo el grupo de las barras pequeñas.

Otro tipo conocido incluye máquinas de envasado que presentan una pluralidad de discos rotativos dispuestos uno junto al otro a lo largo de su eje.

Cada disco se acciona en rotación independientemente de los otros y presenta, a lo largo de su circunferencia, varios asientos para recibir en los mismos los comprimidos que van a envasarse.

Una tolva que contiene una gran cantidad de comprimidos a granel está situada directamente encima de la pluralidad de discos.

Durante la rotación, cada disco extrae comprimidos individuales, uno a uno, desde la tolva.

La rotación de disco pone cada comprimido en un punto de inestabilidad, y en consecuencia hace que caiga en una botella situada por debajo.

Durante esta etapa, puede contarse cada comprimido y puede comprobarse que está completo mediante dispositivos de comprobación adecuados.

Aunque las máquinas de envasado descritas anteriormente con discos son muy rápidas y fiables en el recuento de comprimidos requieren la sustitución de todo el grupo de discos cada vez que se cambia el tamaño y/o la forma de los comprimidos que van a envasarse.

Esto hace que el uso de este tipo de máquinas sea particularmente caro si hay varios tamaños del comprimido que va a envasarse.

Una máquina de envasado conocida de un tipo adicional incluye una pluralidad de planos vibratorios dispuestos en sucesión a lo largo del trayecto de transporte de los comprimidos que van a envasarse.

Los comprimidos se alimentan de manera continua a los planos vibratorios desde una tolva, y luego se separan gradualmente y se transportan hacia un área de recuento, en la salida de los planos vibratorios.

Los planos vibratorios están equipados habitualmente con guías longitudinales, dispuestas una junto a la otra y que contienen, cada una, una fila de comprimidos.

Cada comprimido se cuenta en la salida de la guía relativa mediante sensores de fotocélula o capacitivos, generalmente durante su caída en un canal que lo transporta hacia la botella que va a llenarse.

El número de guías longitudinales situadas una junto a la otra define el número de botellas que pueden llenarse simultáneamente.

La estructura de este tipo de máquina es habitualmente sencilla y fácil de mantener.

Las operaciones de cambio de tamaño también son bastante sencillas.

Por otro lado, su tasa de producción es bastante limitada y el espaciado de los comprimidos en el área de la salida de los planos vibratorios no siempre es óptimo.

Esto da como resultado problemas considerables en el recuento de comprimidos y la comprobación de que están completos.

En una máquina de envasado de otro tipo conocido, tal como por ejemplo la descrita en la patente estadounidense 5.463.839, los comprimidos que van a envasarse se llevan por una tolva en un plano inclinado equipado con una serie de canales, dispuestos uno al lado de otro, cada uno de los cuales recibe comprimidos individuales, uno a uno.

El plano inclinado mueve los comprimidos hacia un área de recuento y envasado.

Los canales anteriores tienen una extensión ondulada, y la amplitud de ondulación es gradualmente decreciente.

Por tanto, los comprimidos se mueven cada vez más rápido, acercándose al área de recuento y así se separan, o se individualizan, para contarse durante el descenso en las botellas.

La estructura de esta última máquina de envasado también es muy sencilla, pero presenta considerables inconvenientes, en primer lugar en el espaciado de comprimidos alargados u oblongos, puesto que los comprimidos oblongos pueden pegarse fácilmente o adoptar una posición transversal en los canales ondulados, provocando así la obstrucción de canales, lo que da como resultado una incorrecta alimentación y en consecuencia llenado de las botellas incorrectos.

Objeto de la invención

El objeto de la presente invención es proponer una unidad para alimentar comprimidos farmacéuticos a botellas, lo que evita los inconvenientes mencionados anteriormente de la técnica anterior.

En particular, un objeto de la presente invención es proponer una unidad, que garantiza una alimentación rápida y segura de los comprimidos que van a envasarse al área de recuento, manteniendo una estructura sencilla, que es fácilmente accesible para operaciones de mantenimiento.

Otro objeto de la presente invención es proponer... [Seguir leyendo]

Reivindicaciones:

1. Unidad (100) para llenar los recipientes (2) con productos (1) , en particular productos (1) farmacéuticos, que incluye:

una tolva (3, 3a) para contener una gran cantidad de productos (1) a granel;

medios (5, 6) transportadores para alimentar dichos productos (1) que salen de dicha tolva (3) a lo largo de un trayecto (P) predeterminado;

una estación (SR) de llenado, situada aguas abajo de dichos medios (5, 6) transportadores para llenar dichos recipientes (2) con los productos (1) ;

medios (4, C) de transporte para alimentar dicho recipiente a dicha estación (SR) de llenado; y una estación (SC) para comprobar dichos productos (1) , situada a lo largo de dicho trayecto (P) aguas arriba de dicha estación (SR) de llenado;

incluyendo dichos medios (5, 6) transportadores:

primeros medios (51, 52, 53) transportadores que consisten en planos vibratorios, y segundos medios (6) transportadores situados en dicha estación (SC) de comprobación entre dichos medios (51, 52, 53) de planos vibratorios transportadores y dicha estación (SR) de llenado;

medios (65) de sujeción de producto asociados con dichos segundos medios (6) transportadores para mantener productos individuales, para formar, en dichos segundos medios (6) transportadores una sucesión de productos (1) separados individuales, que avanza hacia dicha estación (SR) de llenado a lo largo de una parte de dicho trayecto (P) ,

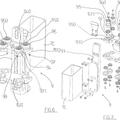

incluyendo dicha estación (SC) de comprobación medios (7) ópticos para detectar dichos productos (1) , con el fin de identificar características físicas determinadas de dichos productos (1) a granel y con el fin de contar los productos que pasan a dicha estación (SR) de llenado, enviando señales de referencia relativas a un dispositivo (E) de procesamiento conectado a los medios (7) ópticos, estando la unidad caracterizada porque dichos segundos medios (6) transportadores incluyen un tambor (6) que rota de manera continua, que mueve dicha serie de productos (1) individuales a dicha estación (SR) de llenado a lo largo de una parte curvada de dicho trayecto (P) , en la que toda la superficie periférica del tambor (6) presenta una pluralidad de ranuras (64) , cada una de las cuales tiene paredes (64a, 64b) laterales que convergen hacia el fondo de la ranura (64) y con una conformación de triángulo sustancialmente hacia arriba con el fin de recibir los productos en forma de comprimidos (1) liberados por dichos planos vibratorios.

2. Unidad (100) para llenar los recipientes (2) con productos (1) , en particular productos (1) farmacéuticos, según la reivindicación 1, caracterizada porque dichos medios (7) de detección incluyen al menos una videocámara (71) , que detecta información con respecto a características de dichos productos (1) mantenidos en dichos segundos medios (6) transportadores a lo largo de dicha parte del trayecto (P) .

3. Unidad (100) para llenar los recipientes (2) con productos (1) , en particular productos (1) farmacéuticos, según cualquiera de las reivindicaciones 1 a 2, caracterizada porque dichos medios (65) de sujeción incluyen una pluralidad de canales (66, 67, 68) que se comunican con una fuente de succión con el fin de mantener dichos productos (1) en los segundos medios (6) transportadores a lo largo de dicha parte del trayecto (P) mediante un efecto de aspiración.

4. Unidad (100) para llenar los recipientes (2) con productos (1) , en particular productos (1) farmacéuticos, según cualquiera de las reivindicaciones anteriores de 1 a 3, caracterizada porque dicha estación (SR) de llenado incluye una pluralidad de canales (9) de alimentación, a través de los cuales pasan productos (1) en tránsito; y medios (8) de desviación, destinados a desprender dichos productos (1) mantenidos por dichos segundos medios (6) transportadores y a transferir los productos (1) desprendidos al interior de dichos canales (9) de alimentación.

5. Unidad (100) para llenar los recipientes (2) con productos (1) , en particular productos (1) farmacéuticos, según la reivindicación 4, caracterizada porque dichos medios (8) de desviación incluyen una pluralidad de barras (81) de desviación, cada una de las cuales está asociada a un canal (9) de alimentación relativo; haciéndose funcionar cada una de dichas barras (81) de desviación activando medios controlados por dicho dispositivo (E) de procesamiento, para moverse de manera alterna entre una posición (A) de desprendimiento, en la que un extremo libre de la barra (81) está situado cerca de dichos segundos medios

(6) transportadores, con el fin de desprender los productos (1) transportados por los segundos medios (6) transportadores y para permitir que los productos (1) entren en un canal (9) relativo, y una posición (B) de rechazo de productos individuales, en la que un extremo libre de la barra (81) está situado lejos de dichos segundos medios (6) transportadores, con el fin de permitir que dichos productos (1) se muevan en los segundos medios (6) transportadores, hasta que alcancen un panel (85) de desviación, que hace que los productos (1) individuales caigan en un recipiente (86) de rechazo.

6. Unidad (100) para llenar los recipientes (2) con productos (1) , en particular productos (1) farmacéuticos, según cualquiera de las reivindicaciones anteriores 4 ó 5, caracterizada porque cada canal (9) de 5 alimentación está definido por un alojamiento (91) superior, cuya boca de salida se comunica con una boca de entrada de un alojamiento (92) inferior, que a su vez está equipado con una boca de salida relativa situada encima de un recipiente (2) ; estando situados medios (93) de división entre dicho alojamiento (91) superior y dicho alojamiento (92) inferior, haciéndose funcionar dichos medios (93) de división mediante dicho dispositivo (E) de procesamiento, para moverse de manera alterna entre una posición en la que dicha boca de salida de dicho alojamiento (91) superior está cerrada y una posición en la que la misma boca de salida está abierta.

7. Unidad (100) para llenar los recipientes (2) con productos (1) , en particular productos (1) farmacéuticos, según cualquiera de las reivindicaciones anteriores de 1 a 6, caracterizada porque dichos primeros medios (51, 52, 53) transportadores de planos vibratorios y dichos segundos medios (6) transportadores están equipados con una pluralidad de guías o ranuras (54, 64) , en las que se mueven los productos (1) ; actuando dichos medios (65) de sujeción sobre dichas ranuras (64) de dichos segundos medios (6) transportadores para sujetar series de productos (1) individuales a lo largo de dicha parte del trayecto (P) .

8. Máquina (M) de envasado, caracterizada porque incluye al menos una unidad (100) para llenar recipientes (2) con productos (1) , según una o más de las reivindicaciones anteriores de 1 a 7.

Patentes similares o relacionadas:

Aparato y método para envasar bolsitas, del 3 de Junio de 2020, de Universal Pack S.r.l: Aparato para el envasado de bolsitas que comprende: - una unidad de envasado primaria configurada para suministrar dichas bolsitas […]

Aparato y método para orientar el cierre de extremo de un recipiente de bebida y aplicación de símbolos en una ubicación predeterminada, del 29 de Abril de 2020, de BALL CORPORATION: Un método para orientar y decorar un cierre de extremo para un recipiente de bebida, que comprende: proporcionar el cierre de extremo que comprende un ribete […]

Aparato para recibir y transportar una corriente de huevos, del 22 de Abril de 2020, de Moba Group B.V: Aparato para recibir y transportar una corriente de huevos, que comprende, - una transportadora para transportar huevos (E) en una dirección de transporte T, […]

Aparato de transporte para una máquina de envasado de pasta alimenticia, productos granulares y similares, del 22 de Abril de 2020, de ALTOPACK S.P.A.: Aparato de transporte capaz de transportar horizontalmente una pluralidad de envases que contienen alimentos, que comprende una cadena de bucle cerrado que se […]

Aparatos de transporte, del 15 de Abril de 2020, de FUJI MACHINERY CO., LTD: Un aparato de transporte que comprende: una sección de soporte configurada para soportar una pluralidad de artículos (P) sobre la misma […]

Un aparato para desplazar artículos que avanzan continuamente a lo largo de una dirección de avance, del 1 de Abril de 2020, de MARCHESINI GROUP S.P.A.: Un aparato para desplazar artículos que avanzan continuamente a lo largo de una dirección de avance (A), teniendo los artículos que ser desplazados y empujados transversalmente, […]

Un dispositivo de transporte para transportar un elemento de recipiente para recibir artículos farmacéuticos desde una máquina contadora hasta el interior de recipientes de avance continuo, del 29 de Enero de 2020, de MARCHESINI GROUP S.P.A.: Un dispositivo de transporte para transportar un elemento (TC) de recipiente para recibir y transferir artículos, caracterizado por que comprende:

[…]

Un dispositivo de transporte para transportar un elemento de recipiente para recibir artículos farmacéuticos desde una máquina contadora hasta el interior de recipientes de avance continuo, del 29 de Enero de 2020, de MARCHESINI GROUP S.P.A.: Un dispositivo de transporte para transportar un elemento (TC) de recipiente para recibir y transferir artículos, caracterizado por que comprende:

[…]

Dispositivo de transporte y método de producción de artículos ponibles desechables mediante su uso, del 27 de Noviembre de 2019, de ZUIKO CORPORATION: Un dispositivo de transporte para transportar un objeto (A) a una superficie de una lámina (S1, S2), que comprende: un rodillo de entrega […]