Un producto de fibras no tejidas consolidadas por flujo de aire que comprende fibras de material reciclado.

Un producto de fibras no tejidas consolidadas por flujo de aire fabricado mediante un procedimiento de formaciónen seco,

comprendiendo dicho producto:

una primera porción de hasta el 98 % de material triturado reciclado, donde el material triturado es una mezcla defibras de material textil triturado de neumáticos de automóviles y residuos de caucho y otros componentes de losneumáticos triturados, y

una segunda porción del 1-30 %, preferentemente del 1-5 %, de fibras bi-componente con una longitud de entre2-50 mm, preferentemente de 2-6 mm de longitud, y que comprenden un núcleo y una envoltura exterior, teniendodicha envoltura exterior una primera temperatura de fusión que es inferior a la segunda temperatura de fusión delnúcleo y que al menos una parte principal de las fibras bi-componente son fibras rizadas.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DK2008/050108.

Solicitante: FORMFIBER DENMARK APS.

Nacionalidad solicitante: Dinamarca.

Dirección: Ursusvej 8464 Skovby, Galten, DINAMARCA.

Inventor/es: ANDERSEN, CARSTEN.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- D04H1/42 TEXTILES; PAPEL. › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04H FABRICACION DE TEJIDOS TEXTILES, p. ej. A PARTIR DE FIBRAS O MATERIALES FILAMENTOSOS (tejido D03; tricotado D04B; trenzado D04C; fabricación de redes D04G; costura D05B; implantación de pelos o mechones por picado D05C; terminación de los "no tejidos" D06 ); ARTICULOS FABRICADOS CON AYUDA DE ESTOS PROCEDIMIENTOS O APARELLAJE, p. ej. FIELTROS, NO TEJIDOS; GUATA; NAPA (telas no tejidas que tienen una capa intermedia o externa de género diferente, p. ej. una tela tejida, B32B). › D04H 1/00 No tejidos formados únicamente o principalmente de fibras cortadas o de otras fibras similares relativamente cortas. › caracterizados por la elección de ciertas clases de fibras en la medida en que esta elección no tiene una influencia preponderante en la consolidación del velo.

- D04H1/4218 D04H 1/00 […] › Fibras de vidrio.

- D04H1/4242 D04H 1/00 […] › Fibras de carbono.

- D04H1/4391 D04H 1/00 […] › caracterizadas por la forma de las fibras.

- D04H1/50 D04H 1/00 […] › por tratamiento para producir un efecto de contracción, hinchamiento, rizado u ondulación de fibras (en combinación con punzonado D04H 1/482).

- D04H1/541 D04H 1/00 […] › Fibras de material compuesto p. ej. funda-núcleo, isla-mar o yuxtapuestas; Fibras mixtas.

- D04H1/55 D04H 1/00 […] › Poliésteres.

- D04H1/60 D04H 1/00 […] › el agente de unión es aplicado en estado seco, p. ej. agentes termo-activables en estado sólido o fundido, y aplicación del calor subsiguiente.

- D04H1/64 D04H 1/00 […] › el agente de unión es aplicado en estado húmedo, p. ej. agentes químicos en dispersión o solución.

PDF original: ES-2395992_T3.pdf

Fragmento de la descripción:

Un producto de fibras no tejidas consolidadas por flujo de aire que comprende fibras de material reciclado La presente invención se refiere a un producto de fibras no tejidas consolidadas por flujo de aire fabricado por un procedimiento de formación en seco y a un procedimiento de fabricación de un producto de este tipo.

A partir del documento US-A-5.516.580 se conoce una guata aislante, donde el material contiene una porción de fibras de celulosa y fibras de unión sintéticas más largas. Estas fibras sintéticas se denominan fibras bi-componente, que tienen una envoltura exterior que se fusiona por calor con otras envolturas exteriores de otras fibras sintéticas en puntos de contacto que se cruzan de las mismas para formar una matriz que tiene huecos para retener las fibras de celulosa sueltas del relleno de su interior. Esta matriz elimina la necesidad de un aglutinante adhesivo para retener las fibras de celulosa en la matriz.

La desventaja de este panel aislante es que la guata de fibras obtenida de este modo no es especialmente resistente y el uso de fibras de unión sintéticas bi-componente más largas hace que el producto sea muy caro de fabricar.

A partir del documento US-A-5.554.238 se conoce un procedimiento de fabricación de una estera resistente. La estera aislante de acuerdo con este procedimiento comprende fibras celulósicas y termoplásticas. Se forma una estera en un procedimiento de deposición por aire y posteriormente se trata la superficie con una llama para fundir el componente termoplástico de la superficie formando una película que mantiene intactas las fibras celulósicas. Las fibras termoplásticas del interior de la estera permanecen sin fundir, por lo que la estera presenta una característica de recuperación elástica, lo que permite que la estera mantenga la mayor parte de su forma original después de haber sido comprimida, p. ej. para su envío.

Sin embargo, esta estera resistente tiene una superficie exterior “crujiente” que reduce la resistencia total de la estera y que no está unida de forma homogénea a lo largo de todo el producto, lo que no permite una manipulación sencilla ya que el producto se puede deslaminar o romperse de otro modo fácilmente. El efecto aislante se reduce adicionalmente debido a la estructura más compacta del producto de fibras.

A partir del documento WO 01/48330 se conoce una estera aislante reciclable que comprende papel o cartón de 25 desecho triturados mezclados con fibras naturales y poliéster al 5-50 %.

En el documento DE 196 02 551 C1, se describe una estera para fabricar piezas con formas autoportantes por tratamiento con calor. La estera comprende fibras naturales largas y medios de unión termoplásticos proporcionados como fibras sintéticas. Los medios de unión termoplásticos son material sintético proporcionado con un punto de fusión elevado y un punto de fusión bajo.

A partir del documento US 2004/0224589 A1 se conoce un procedimiento para crear un material sustituto de la madera que comprende fibras sintéticas recicladas.

Es un objetivo de la presente invención proporcionar un producto fibroso resistente que sea reciclable y barato de fabricar a partir de material de desecho.

Este objetivo se logra mediante un producto de fibras no tejidas consolidadas por flujo de aire según se define en la 35 reivindicación 1.

De acuerdo con un segundo aspecto de la invención, se proporciona un procedimiento de fabricación de un producto no tejido según se define en la reivindicación 8.

De acuerdo con la invención, se obtiene un producto fibroso consolidado por flujo de aire a base de fibras recicladas de material de desecho de neumáticos reciclados. Estos neumáticos se encuentran entre las fuentes de desechos más grandes y más problemáticas, debido al gran volumen producido y a su durabilidad. Esas mismas características que convierten los neumáticos de desecho en un problema también los convierten en uno de los materiales de desecho más reutilizados, ya que el caucho es muy resistente y se puede reutilizar en otros productos. Por tanto, se puede reciclar el caucho de los neumáticos de desecho, pero mediante la presente invención, se comprende que también se pueden reciclar los otros componentes del material de los neumáticos de desecho.

Cuando se va a reciclar un neumático de desecho, se trituran los neumáticos y se separan los componentes de caucho del resto del material de desecho y se recogen para reutilizarlos en otros productos. Sin embargo, el resto del material de desecho que comprende material textil triturado no se puede reciclar. Este material textil de los neumáticos de desecho también contiene residuos de caucho e hilos metálicos.

Mediante la invención, se comprende que el material textil de los neumáticos triturados se puede reciclar de forma 50 ventajosa utilizando este material en una estera de fibras consolidadas por flujo de aire que se puede obtener usando la tecnología de fabricación divulgada en el documento WO 2005/044529. El producto de estera de fibras de acuerdo con la invención es adicionalmente ventajoso dado que el producto es repelente al agua y está dotado de resistencia por lo que la estera se eleva de nuevo tras la compresión y vuelve a su forma original.

Esta característica ventajosa del producto de acuerdo con la invención también se consigue mediante el uso de fibras bi-componente cortas de modo que la estera fibrosa resultante es muy flexible ya que las fibras bi-componente cortas que actúan como medio de unión en el producto son cortas. Las fibras bi-co se endurecen cuando se curan después de haber sido calentadas por encima de la temperatura de fusión, de modo que usando fibras bi-co cortas, las fibras bi-co no afectan de manera adversa al producto resultante con respecto a la flexibilidad y a las propiedades elásticas cuando se curan debido a su corta longitud.

Además, por la invención se comprende que las fibras bi-componente cortas mezclan mejor con las fibras recicladas por lo que se necesita una proporción de fibras bi-co sustancialmente pequeña para proporcionar consistencia suficiente al producto. Esto potencia adicionalmente la flexibilidad del producto fibroso.

En una composición preferida del producto de fibras, se usa aproximadamente el 80-90 % de fibras recicladas de material de neumático triturado junto con el 10-20 % de fibras de unión. Las fibras de unión son fibras bi-componente sustituidas o complementadas con fibras de poliéster, polipropileno y/u otras fibras plásticas que tienen características de unión.

El producto de acuerdo con la invención resulta especialmente ventajoso ya que es flexible y resistente al clima y al

agua y así puede sustituir p. ej. a láminas de espuma en la industria de la construcción. Otros fines útiles pueden ser el amortiguamiento de vibración o ruido, p. ej. de suelos de madera, el uso en pantallas anti-ruido en construcciones de carreteras, etc.

Preferentemente, la longitud de la fibra del material triturado de la primera porción es de 1-100 mm y la masa volumétrica del producto consolidado por flujo de aire de acuerdo con la invención es de entre 20 kg/m3 y 200 kg/m3.

En una realización de la invención, se pueden añadir a la primera porción fibras de adición, tales como fibras de vidrio recicladas, fibras de carbono o similares.

Al menos el 50 % de las fibras bi-componente son fibras rizadas con una longitud de entre 2 y 50 mm. Mediante el uso de fibras cortas y rizadas, p. ej. de forma helicoidal se consiguen más flexibilidad y resistencia en el producto lo que permite que el producto tenga un aspecto más blando y que tenga buenas propiedades con respecto a elevarse de nuevo tras la compresión y volver a adoptar su forma original.

En una realización preferida, las fibras están provistas de un producto químico retardante de llama, tal como bórax, ácido bórico, sulfato de amonio o sulfato de aluminio, mezclado con las fibras, p. ej. en el molde formador antes de depositarlas en el cable formador. En otra realización, la estera de fibras formada en seco se puede pulverizar con un producto químico retardante de llama, p. ej. después de formar y calentar la estera.

Si es necesaria una unión adicional de las fibras, se puede pulverizar un aglutinante fluidizado en el molde formador y sobre las fibras que se encuentran en su interior. De forma alternativa el aglutinante fluidizado se puede pulverizar sobre las fibras. Como una alternativa adicional o como complemento, el aglutinante en forma pulverizada se puede mezclar con las fibras antes de que la mezcla pase al molde formador.

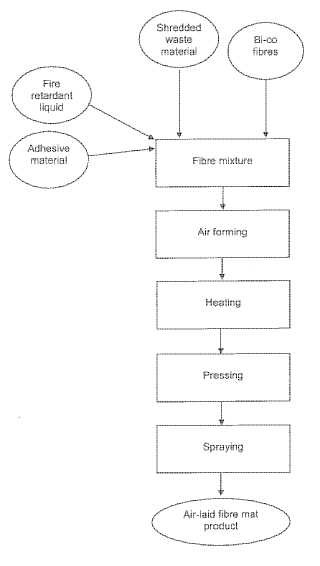

La invención se explica con más detalle con referencia al dibujo adjunto... [Seguir leyendo]

Reivindicaciones:

1. Un producto de fibras no tejidas consolidadas por flujo de aire fabricado mediante un procedimiento de formación en seco, comprendiendo dicho producto:

una primera porción de hasta el 98 % de material triturado reciclado, donde el material triturado es una mezcla de 5 fibras de material textil triturado de neumáticos de automóviles y residuos de caucho y otros componentes de los neumáticos triturados, y

una segunda porción del 1-30 %, preferentemente del 1-5 %, de fibras bi-componente con una longitud de entre 2-50 mm, preferentemente de 2-6 mm de longitud, y que comprenden un núcleo y una envoltura exterior, teniendo dicha envoltura exterior una primera temperatura de fusión que es inferior a la segunda temperatura de fusión del

núcleo y que al menos una parte principal de las fibras bi-componente son fibras rizadas.

2. Un producto de acuerdo con la reivindicación 1, en el que la longitud de fibras del material triturado de la primera porción es de 1-100 mm.

3. Un producto de acuerdo con cualquiera de las reivindicaciones anteriores, en el que se pueden añadir a la primera porción fibras de adición, tales como fibras de vidrio recicladas, fibras de carbono o similares.

5. Un producto de acuerdo con cualquiera de las reivindicaciones anteriores, en el que la estera de fibras formada en seco se pulveriza con un producto químico retardante de llama.

7. Un producto de acuerdo con cualquiera de las reivindicaciones anteriores, en el que la primera porción comprende e.

8. 90 % en peso y la segunda porción comprende el 10-20 % en peso de la composición de fibras total.

8. Un procedimiento de fabricación de un producto no tejido del tipo mencionado en las reivindicaciones 1 a 7 25 mediante la formación en seco de un producto de material fibroso, comprendiendo dicho procedimiento las etapas de:

hacer avanzar material fibroso hacia el interior de un molde formador que tiene una salida inferior situada por encima de un cable formador para formar una red de fibras depositadas en seco sobre el cable formador, donde dicho material fibroso comprende una primera porción de hasta el 98 % de material triturado reciclado, donde el material triturado es una mezcla de fibras de material textil triturado de neumáticos de automóviles y residuos de caucho y otros componentes de los neumáticos triturados y

una segunda porción del 1-30 %, preferentemente del 1-5 %, de fibras bi-componente con una longitud entre 2-50 mm y que comprenden un núcleo y una envoltura exterior, teniendo dicha envoltura exterior una primera temperatura de fusión que es inferior a la segunda temperatura de fusión del núcleo y en la que al menos una parte principal de las fibras bi-componente son fibras rizadas;

calentar la red de fibras formada sobre el cable formador hasta una temperatura superior a la primera temperatura de fusión; y

hacer avanzar la red fibrosa a través de una sección de prensado donde se forma una red de producto fibroso con una densidad predeterminada.

9. Un procedimiento de acuerdo con la reivindicación 8, en el que se pulveriza un aglutinante fluidizado en el molde formador y sobre las fibras que se encuentran en su interior.

Formación por aire

Calentamiento

Prensado

Pulverización

Patentes similares o relacionadas:

Elemento polimérico flexible como agente endurecedor en preimpregnados, del 13 de Mayo de 2020, de CYTEC TECHNOLOGY CORP.: Una composición curable que comprende un elemento polimérico flexible y un componente de matriz de resina en donde el elemento polimérico […]

Métodos de suministro de una sustancia activa para el cuidado de la salud mediante la administración de artículos para el cuidado de la salud personal que comprenden un filamento, del 15 de Abril de 2020, de THE PROCTER & GAMBLE COMPANY: Un artículo para el cuidado de la salud personal que comprende una trama no tejida que comprende un primer filamento que comprende una primera sustancia activa para el […]

Artículo de estructura de trama fibrosa soluble que comprende principios activos, del 11 de Marzo de 2020, de THE PROCTER & GAMBLE COMPANY: Un artículo para la higiene personal seleccionado del grupo que consiste en sustratos para la limpieza de las manos, champú para el cabello, acondicionador del […]

Sustrato polimérico con nanopartículas de plata inmovilizadas y método de preparación del mismo, del 18 de Diciembre de 2019, de Regionalni centrum pokrocilych technologii a materialu, Univerzita Palackeho v Olomouci: Método de preparación de un sustrato polimérico con nanopartículas de plata inmovilizadas, caracterizado porque se prepara el sustrato por […]

Método para hacer una toallita húmeda dispersable, del 11 de Diciembre de 2019, de KIMBERLY-CLARK WORLDWIDE, INC.: Un método para fabricar una lámina no tejida dispersable, el método comprende: dispersar fibras naturales y fibras regeneradas en una relación de aproximadamente […]

Homopolímeros de PP nucleados exentos de ftalato para fibras extruidas por soplado de masa fundida, del 4 de Septiembre de 2019, de BOREALIS AG: Composición de polipropileno adecuada para la producción de fibras de PP extruidas por soplado de masa fundida, que comprende: (A) un homopolímero de propileno, producido […]

Material ignífugo aislante térmico no tejido para ropa, del 1 de Agosto de 2019, de OBSHCHESTVO S OGRANICHENNOJ OTVETSTVENNOST'YU "FABRIKA NETKANYH MATERIALOV "WES MIR": 1. El material ignífugo aislante térmico no tejido para la formación de la capa de forro de una prenda, que comprende la mezcla de fibras de polímero […]

Fibra inorgánica, del 8 de Mayo de 2019, de Unifrax I LLC: Una fibra inorgánica que comprende el producto de formación de fibras de 70 o más por ciento en peso de sílice, magnesia, una adición intencionada de óxido de hierro, […]