Un método para fabricar un elemento estructural curvado de material compuesto y que tiene una sección transversal abierta compleja.

Método para fabricar un elemento estructural curvado de material compuesto y que tiene una sección transversalabierta compleja,

en el que el elemento estructural se forma mediante el ensamblaje de una pluralidad decomponentes de material compuesto, comprendiendo el método las siguientes etapas:

- preparar una pluralidad de componentes (10, 20, 30; 110, 120, 130) frescos, planos constituidos cada uno por almenos una capa plana de fibras curvadas infundidas previamente con resina, combinadas con al menos una capapreimpregnada con fibras rectas,

- conformar en caliente al menos algunos de los componentes frescos, planos para conferir formas en secciónabierta respectivas a los mismos, en el que al menos uno (30; 110, 120, 130) de los componentes frescosconformados tiene una sección transversal en forma de C,

- ensamblar los componentes frescos conformados en caliente según una secuencia predeterminada en unaherramienta de polimerización, comprendiendo la herramienta al menos un dispositivo (42; 42'; 42") hinchable,conformado en el que se deposita a horcajadas al menos un componente fresco con una sección transversal enforma de C, y

- someter los componentes frescos ensamblados en la herramienta a un ciclo de polimerización en una autoclave enla que se hincha el dispositivo hinchable por medio de la presión producida en la autoclave con el fin de aplicar unapresión predeterminada desde el interior del (de los) componente(s) fresco(s) con sección en forma de C colocadosen la misma;

caracterizado porque, en la etapa de preparación, se preparan tres componentes (10, 20, 30) frescos distintos, en elque, en la etapa de conformación en caliente, se confiere una sección transversal en forma de C abierta a uno de loscomponentes (30) mientras que se confiere una sección transversal en forma de Z abierta a los otros dos (10, 20), yen el que, en la etapa de deposición, uno (10) de los componentes con sección en Z se deposita directamente en unelemento (41) de herramienta rígida que tiene una forma correspondiente y el otro (20) de los componentes en forma30 de Z se superpone a los mismos, ensamblándose los componentes de tal manera que un ala (10b) del componente(10) con sección en forma de Z en la herramienta (41) rígida se adapta estrechamente contra un ala (30b) delcomponente (30) con sección en forma de C en el dispositivo (42; 42'; 42") hinchable mientras que el alma (20c) delcomponente (20) con sección en forma de Z superpuesto se adapta estrechamente de manera parcial contra el alma(10c) del componente (10) con sección en forma de Z en el elemento (41) de herramienta rígida y de manera parcialcontra el alma (30c) del componente (30) con sección en forma de C, una primera ala (20a) del componente (20) consección en forma de Z superpuesto se adapta estrechamente contra el ala (10a) libre del componente (10) consección en forma de Z en el elemento (41) de herramienta rígida, y una segunda ala (20b) del componente (20) consección en forma de Z superpuesto se adapta estrechamente contra el ala (30a) libre del componente (30) en formade C.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2008/053765.

Solicitante: ALENIA AERMACCHI S.P.A.

Nacionalidad solicitante: Italia.

Dirección: Via Ing. Paolo Foresio 1 21040 Venegono Superiore (Varese) ITALIA.

Inventor/es: INSERRA IMPARATO, SABATO, DE VITA,Vincenzo, DI TOMMASO,Luca, IAGULLI,Gianni.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C33/50 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 33/00 Moldes o núcleos; Detalles o accesorios para ellos. › elásticos.

- B29C70/34 B29C […] › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › conformación o impregnación por compresión.

- B29C70/44 B29C 70/00 […] › mediante presión isostática, p. ej. moldeo por diferencia de presión, moldeo con bomba de vacío, moldeo en autoclave o moldeo con caucho expandible.

PDF original: ES-2386392_T3.pdf

Fragmento de la descripción:

Un método para fabricar un elemento estructural curvado de material compuesto y que tiene una sección transversal abierta compleja

La presente invención se refiere a un método para fabricar un elemento estructural curvado de material compuesto y que tiene una sección transversal abierta, según el preámbulo de la reivindicación 1.

La necesidad de reducir peso y eliminar problemas de corrosión ha llevado a la industria aeronáutica a realizar fuselajes de aeronaves comerciales de material compuesto.

De importancia particular entre los elementos estructurales que constituyen el fuselaje son las cuadernas circunferenciales que están conectadas al revestimiento externo por medio de otro elemento estructural denominado tirante, que estabiliza el revestimiento externo y le proporciona la resistencia para resistir cargas de presurización y de vuelo.

La tecnología actual estipula diversos procesos para fabricar las cuadernas y tirantes de material compuesto por separado. Posteriormente se remachan entre sí y después al revestimiento externo para crear el conjunto final.

Sin embargo, una técnica particularmente avanzada consiste en producir el conjunto solidario de cuaderna y tirante como un único componente para poder reducir su peso (la ausencia de remachado permite reducir los espesores en las zonas de unión y se evita el peso de los elementos se conexión) así como los costes y tiempos de ejecución.

Hasta la fecha, se ha logrado la producción de cuadernas y tirantes solidarios mediante un proceso de moldeo por transferencia de resina (RTM) que permite infundir con resina las preformas de refuerzo de fibra de carbono seco; las preformas se producen a partir de capas de material textil unidireccionales y secas que se ensamblan previamente y se sitúan en el molde de infusión y curado.

Este proceso tiene las siguientes desventajas:

- para permitir que la resina fluya en el proceso de RTM, es necesario usar resinas muy fluidas que, sin embargo, no pueden contener en su interior los elementos de endurecimiento que son necesarios para mejorar sus propiedades, tales como compresión tras impacto o baja inflamabilidad; una alternativa es usar resinas cuyo elemento de endurecimiento se incorpora en la preforma y a continuación se disuelve en la resina en el momento de la infusión; sin embargo, este proceso hace que la producción de la preforma sea más compleja y cara;

- los materiales usados para el refuerzo tienen fibras rectas que no son adecuadas para producir elementos estructurales curvados; de hecho su adaptación forzada a formas curvadas provoca arrugas y/o distorsiones no controladas de las orientaciones de las fibras, lo que da como resultado la falta de fiabilidad de las propiedades mecánicas;

- la optimización estructural a menudo requiere que los elementos circunferenciales tengan un determinado porcentaje de fibras de refuerzo que están dispuestas de manera curvada; este requisito no puede satisfacerse con los refuerzos que se usan en el estado actual de la técnica;

- las herramientas para RTM son complejas de ensamblar, de mantener en posición con la precisión necesaria durante la inyección de resina, y de desensamblar tras la polimerización, y son difíciles de limpiar y mantener.

El documento US-A-5171510 da a conocer un método para fabricar un elemento estructural curvado de material compuesto y que tiene una sección transversal abierta, compleja, en el que el elemento estructural se forma mediante el ensamblaje de una pluralidad de componentes de material compuesto, comprendiendo el método las siguientes etapas:

- preparar una pluralidad de componentes frescos, planos constituidos cada uno por capas preimpregnadas con fibras rectas,

- conformar al menos algunos de los componentes frescos, planos para conferir formas en sección abierta respectivas a los mismos, en el que al menos uno de los componentes frescos conformados tiene una sección transversal en forma de C,

- ensamblar los componentes frescos y conformados según una secuencia predeterminada en una herramienta de polimerización, comprendiendo la herramienta al menos un dispositivo hinchable, conformado en el que se deposita a horcajadas al menos un componente fresco con una sección transversal en forma de C, y

- someter los componentes frescos ensamblados en la herramienta a un ciclo de polimerización en el que se hincha el dispositivo hinchable con el fin de aplicar una presión predeterminada desde el interior de los componentes

frescos con sección en forma de C colocados en el mismo, según el preámbulo de las reivindicaciones 1 y 2.

El documento EP-A-1800840 da a conocer el uso de capas de fibras curvadas infundidas previamente con resina y conformadas en caliente a lo largo de líneas de plegado curvadas.

Por tanto, el objeto de la presente invención es proporcionar un método para fabricar elementos estructurales curvados tales como combinaciones solidarias de cuaderna/tirante que elimine o al menos reduzca las desventajas de la técnica anterior.

Este objeto se logra, según la invención, mediante un método para fabricar un elemento estructural curvado de material compuesto y que tiene una sección transversal abierta, compleja, que tiene las características definidas en la reivindicación 1.

El principio de mecanización combinado con preformas infundidas previamente en una disposición plana y con fibras de refuerzo curvadas permite la producción de componentes complejos de material compuesto tales como cuadernas, tirantes o combinaciones de ambos con fibras de refuerzo curvadas, eliminando el riesgo de arrugas o interrupciones de fibras.

Además, el proceso descrito permite el uso de resinas que se endurecen y son resistentes a la llama debido a su naturaleza altamente viscosa.

El concepto de mecanización con respecto al dispositivo hinchable permite aplicar una presión uniforme al componente incluso cuando hay variaciones en el espesor, variaciones en el perfil (juntas machihembradas) , etc., que no pueden lograrse con herramientas rígidas y convencionales. Esto permite la producción de componentes libres de defectos de adhesión, huecos y porosidad estructuralmente inaceptables.

El método según la invención puede usarse para componentes estructurales curvados en los campos naval, ferroviario, y de construcción, etc., así como en el campo aeronáutico.

Se definen realizaciones preferidas de la invención en las reivindicaciones dependientes.

Algunas realizaciones preferidas pero no limitativas de la invención se describirán ahora con referencia a los dibujos adjuntos, en los que:

- la figura 1 es una vista en perspectiva parcial de un elemento estructural curvado de material compuesto y que tiene una sección transversal abierta, compleja, en particular, una unidad de cuaderna/tirante,

- la figura 2 es una vista en sección transversal simplificada de una herramienta en la que los componentes del elemento de la figura 1 están dispuestos,

- las figuras 3a-3e son vistas en alzado frontales simplificadas que muestran diversas fases de una etapa para la conformación en caliente de un componente del elemento de la figura 1 dentro del alcance de un método de fabricación según la presente invención,

- las figuras 4a-4b son vistas en alzado frontales simplificadas que muestran diversas fases de una etapa para la conformación en caliente de otro componente del elemento de la figura 1,

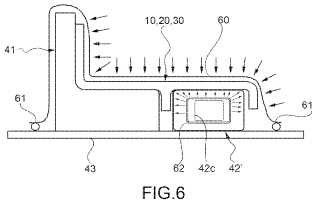

- las figuras 5 y 6 son una vista en perspectiva simplificada y una vista en alzado frontal simplificada, respectivamente, del conjunto de la figura 2, completo con bolsa a vacío,

- las figuras 7 a 9 son secciones longitudinales simplificadas a través de una parte de un elemento de mecanizado según diversas realizaciones y variantes de ese elemento, y

- la figura 10 es una vista similar a la figura 6 de una herramienta en la que los componentes de un elemento estructural curvado de material compuesto y que tiene una sección transversal diferente del de la figura 1 están dispuestos.

La figura 1 muestra un elemento 1 estructural curvado de material compuesto y que tiene una sección... [Seguir leyendo]

Reivindicaciones:

1. Método para fabricar un elemento estructural curvado de material compuesto y que tiene una sección transversal abierta compleja, en el que el elemento estructural se forma mediante el ensamblaje de una pluralidad de componentes de material compuesto, comprendiendo el método las siguientes etapas:

- preparar una pluralidad de componentes (10, 20, 30; 110, 120, 130) frescos, planos constituidos cada uno por al menos una capa plana de fibras curvadas infundidas previamente con resina, combinadas con al menos una capa preimpregnada con fibras rectas,

- conformar en caliente al menos algunos de los componentes frescos, planos para conferir formas en sección abierta respectivas a los mismos, en el que al menos uno (30; 110, 120, 130) de los componentes frescos conformados tiene una sección transversal en forma de C,

- ensamblar los componentes frescos conformados en caliente según una secuencia predeterminada en una herramienta de polimerización, comprendiendo la herramienta al menos un dispositivo (42; 42’; 42”) hinchable, conformado en el que se deposita a horcajadas al menos un componente fresco con una sección transversal en forma de C, y

- someter los componentes frescos ensamblados en la herramienta a un ciclo de polimerización en una autoclave en la que se hincha el dispositivo hinchable por medio de la presión producida en la autoclave con el fin de aplicar una presión predeterminada desde el interior del (de los) componente (s) fresco (s) con sección en forma de C colocados en la misma;

caracterizado porque, en la etapa de preparación, se preparan tres componentes (10, 20, 30) frescos distintos, en el que, en la etapa de conformación en caliente, se confiere una sección transversal en forma de C abierta a uno de los componentes (30) mientras que se confiere una sección transversal en forma de Z abierta a los otros dos (10, 20) , y en el que, en la etapa de deposición, uno (10) de los componentes con sección en Z se deposita directamente en un elemento (41) de herramienta rígida que tiene una forma correspondiente y el otro (20) de los componentes en forma de Z se superpone a los mismos, ensamblándose los componentes de tal manera que un ala (10b) del componente

(10) con sección en forma de Z en la herramienta (41) rígida se adapta estrechamente contra un ala (30b) del componente (30) con sección en forma de C en el dispositivo (42; 42’; 42”) hinchable mientras que el alma (20c) del componente (20) con sección en forma de Z superpuesto se adapta estrechamente de manera parcial contra el alma (10c) del componente (10) con sección en forma de Z en el elemento (41) de herramienta rígida y de manera parcial contra el alma (30c) del componente (30) con sección en forma de C, una primera ala (20a) del componente (20) con sección en forma de Z superpuesto se adapta estrechamente contra el ala (10a) libre del componente (10) con sección en forma de Z en el elemento (41) de herramienta rígida, y una segunda ala (20b) del componente (20) con sección en forma de Z superpuesto se adapta estrechamente contra el ala (30a) libre del componente (30) en forma de C.

2. Método para fabricar un elemento estructural curvado de material compuesto y que tiene una sección transversal abierta, compleja, en el que el elemento estructural se forma mediante el ensamblaje de una pluralidad de componentes de material compuesto, comprendiendo el método las siguientes etapas:

- preparar una pluralidad de componentes (10, 20, 30; 110, 120, 130) frescos, planos constituidos cada uno por al menos una capa plana de fibras curvadas infundidas previamente con resina, combinadas con al menos una capa preimpregnada con fibras rectas,

- conformar en caliente al menos algunos de los componentes frescos, planos para conferir formas en sección abierta respectivas a los mismos, en el que al menos uno (30; 110, 120, 130) de los componentes frescos conformados tiene una sección transversal en forma de C,

- ensamblar los componentes frescos conformados en caliente según una secuencia predeterminada en una herramienta de polimerización, comprendiendo la herramienta al menos un dispositivo (42; 42’; 42”) hinchable, conformado en el que se deposita a horcajadas al menos un componente fresco con una sección transversal en forma de C, y

- someter los componentes frescos ensamblados en la herramienta a un ciclo de polimerización en una autoclave en la que se hincha el dispositivo hinchable por medio de la presión producida en la autoclave con el fin de aplicar una presión predeterminada desde el interior del (de los) componente (s) fresco (s) con sección en forma de C colocados en la misma;

caracterizado porque, en la etapa de preparación, se preparan tres componentes (110, 120, 130) frescos distintos, en el que, en la etapa de conformación en caliente, se confiere una forma con una sección transversal en forma de C abierta a los tres componentes, y en el que, en la etapa de deposición, un primero (110) de los componentes se deposita directamente en un elemento (141) de herramienta hembra rígida que tiene un rebaje (141a) mientras que los otros dos componentes (120, 130) , que se disponen a horcajadas en dispositivos hinchables respectivos, se superponen al primero tras haberles dado la vuelta, ensamblándose los componentes de tal manera que las almas de los otros dos componentes (120, 130) se adaptan estrechamente contra el alma del primer componente (110) mientras que cada ala de cada uno de los tres componentes (110, 120, 130) se adapta estrechamente contra un ala de uno de los otros dos componentes.

3. Método según la reivindicación 1 ó 2, en el que el dispositivo hinchable es un dispositivo semirrígido reutilizable.

4. Método según la reivindicación 3, en el que el dispositivo hinchable está constituido por un elemento (42a) de forma interno rígido en el que se coloca una capa de caucho (42d) , creándose en el elemento (42a) de forma un conducto (42e) longitudinal que se extiende longitudinalmente desde un extremo del elemento (42a) de forma hasta el otro y un conducto (42f) transversal que se extiende transversalmente desde el conducto (42e) longitudinal hasta la superficie lateral del elemento (42a) de forma de modo que el conducto (42e) longitudinal y el conducto (42f) transversal pueden conectar el espacio entre la capa (42d) de caucho y la superficie lateral del elemento (42a) de forma con el entorno de la autoclave de una manera estanca.

5. Método según la reivindicación 3, en el que el dispositivo hinchable está constituido por un elemento tubular, elastomérico que define en su interior una cavidad (42a’) que puede conectarse con el entorno de la autoclave de una manera estanca.

6. Método según la reivindicación 1 ó 2, en el que el dispositivo hinchable esta constituido por un soporte (42a”) rígido, reutilizable que define la forma del dispositivo hinchable y por una bolsa (42”) tubular desechable que se coloca en el soporte rígido y puede conectarse con el entorno de la autoclave de una manera estanca.

7. Método según una cualquiera de las reivindicaciones anteriores, en el que el elemento estructural curvado es un conjunto solidario de cuaderna/tirante para el fuselaje de una aeronave.

Patentes similares o relacionadas:

Procedimiento de depósito de un material intermedio que permite asegurar la cohesión de este último y material intermedio, del 1 de Julio de 2020, de HEXCEL REINFORCEMENTS: Procedimiento de depósito en continuo sobre una superficie de depósito de un material intermedio constituido por una capa unidireccional de fibras […]

Bolsa de vacío integralmente rígida, reutilizable y método de hacer la misma, del 3 de Junio de 2020, de THE BOEING COMPANY: Una bolsa de vacío para procesar una pieza , que comprende: un diafragma de bolsa elástico flexible generalmente plano adaptado para colocarse sobre la pieza […]

Procedimiento y aparato de conformación o formación de artículos, del 27 de Mayo de 2020, de GENTEX CORPORATION: Un procedimiento de conformación de un material de trabajo plano convirtiéndolo en un producto composite que presenta una forma final, comprendiendo el procedimiento: […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]

Procedimiento de realización de un panel de cobertura y de protección acústica para un vehículo automóvil, del 8 de Abril de 2020, de TREVES Products, Services & Innovation: Procedimiento de realización de un panel de cobertura y de protección acústica para un vehículo automóvil, dicho procedimiento que comprende las etapas siguientes: - […]

Combinación de una pieza compuesta y un conducto de ventilación, y método de fabricación de una pieza compuesta, del 8 de Abril de 2020, de THE BOEING COMPANY: La combinación de una pieza compuesta y un conducto de ventilación para usar en una bolsa de vacío que procesa la pieza compuesta, en donde: el conducto […]

Método y aparato para el cocurado de revestimientos compuestos y refuerzos en un autoclave, del 25 de Marzo de 2020, de THE BOEING COMPANY: Aparato para endurecer en autoclave refuerzos compuestos contra un revestimiento compuesta, que comprende: un instrumento que tiene una superficie del instrumento […]

Herramienta de material compuesto que tiene integridad de vacío y método de fabricación de la misma, del 11 de Marzo de 2020, de THE BOEING COMPANY: Herramienta de material compuesto que tiene integridad de vacío, que comprende: un laminado de material compuesto que incluye una capa de barrera de material […]