Sistema de detección del sobrecalentamiento para un horno de haz de electrones.

Un sistema para la detección del sobrecalentamiento, que comprende:

una cámara (111);

un dispositivo de generación de calor (123) configurado para generar calor dentro de la cámara;

una o más tuberías (101) configuradas para transportar un fluido (102) a través de la cámara (111) y para retirar el calor generado dentro de la cámara (111), ejerciendo el fluido (102) una presión dependiente de la temperatura y el caudal contra las una o más tuberías (101);

al menos un transductor de presión (103) situado en al menos un punto en el sistema para la obtención de un nivel de presión del fluido (102) en el punto;

un circuito de control electrónico de mando (107) para el control del dispositivo de generación de calor (123), el dispositivo de generación de calor (123) comprende un cañón de haz de electrones que tiene una salida de potencia y un ordenador (105) conectado a una memoria de acceso aleatorio, teniendo la memoria de acceso aleatorio almacenado en ella un software que, cuando se ejecuta, hace que el ordenador (105):

cargue un valor de limitación predeterminado que corresponde a al menos un punto en el sistema, compare el valor de limitación predeterminado con el nivel de presión del fluido (102) en el al menos un punto en el sistema obtenido por el transductor de presión (103), genere una señal de parada si el nivel de presión cae fuera del valor de limitación predeterminado y transmita la señal de parada al circuito de control electrónico de mando (107) que se configura para ajustar la salida de potencia del dispositivo de generación de calor (123) antes de que ocurra un fallo del sistema por sobrecalentamiento.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2007/061053.

Solicitante: TITANIUM METALS CORPORATION.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 1999 BROADWAY SUITE 4300 DENVER, CO 80202 ESTADOS UNIDOS DE AMERICA.

Inventor/es: RUBIN,Lawrence M.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C22B9/22 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22B PRODUCCION O AFINADO DE METALES (fabricación de polvos metálicos o sus suspensiones B22F 9/00; producción de metales por electrólisis o electroforesis C25 ); PRETRATAMIENTO DE MATERIAS PRIMAS. › C22B 9/00 Procesos generales de afinado o refusión de metales; Aparatos para la refusión de metales bajo escorias electroconductoras o por arco. › calentamiento por energía ondulatoria o por radiación corpuscular.

- F27B3/28 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › F27B 3/00 Hornos de solera, p. ej. hornos de reverbero (F27B 9/00 - F27B 15/00, F27B 21/00 tienen prioridad ); Hornos de arco eléctrico. › Disposición de los dispositivos de control, de vigilancia, de alarma o dispositivos similares.

PDF original: ES-2377211_T3.pdf

Fragmento de la descripción:

Sistema de detección del sobrecalentamiento para un horno de haz de electrones Especificación Campo técnico Esta inversión se refiere en general al campo de los sistemas de detección y prevención del sobrecalentamiento y, más particularmente, a técnicas para la prevención de las condiciones de sobrecalentamiento por medio del uso de mediciones de presión.

Antecedentes Se usan a menudo líquidos, tal como agua, en un proceso industrial como el mecanismo primario para la transferencia y regulación del calor. En tales procesos, el líquido se transporta frecuentemente a y desde el centro de proceso mediante una red de tuberías. Por ejemplo, en el campo de la ingeniería metalúrgica, se usa el agua para refrigerar apropiadamente los materiales metálicos moldeados en las formas deseadas.

Cuando la temperatura de las tuberías o de un componente del sistema refrigerado por fluido que transporta un líquido tal como al agua aumenta, la temperatura del líquido también aumenta. En el caso de una tubería de cobre que lleve agua, debido a que el punto de fusión del cobre es significativamente más elevado que el punto de ebullición del agua, cuando la tubería o componente del sistema de refrigeración por fluido se expone demasiado al calor, el agua se convertirá en vapor, ejerciendo una presión detectable. Si la temperatura de la tubería llega a ser demasiado grande, la tubería o el componente del sistema refrigerado por fluido se pueden fundir o romper y permitir que el líquido de refrigeración fugue en una localización no deseada, o impedir que el líquido alcance una localización necesaria. Esto precisa generalmente del cese temporal del proceso hasta que la tubería o tuberías o componentes dañados del sistema refrigerado por fluido se puedan reparar. Tales paradas en el trabajo son costosas e ineficientes y pueden producir una degradación del producto.

Ha habido varios intentos para acometer este problema. Por ejemplo, la Patente de Estados Unidos Nº 4.091.658 de Covington et ál. describe un sistema para la medición de la presión a lo largo de una tubería de fluido con la finalidad de detectar fugas. Incluye una descripción de la parada de una tubería en los casos de condiciones de presión tanto desmesuradamente baja como de alta presión.

La Patente Europea Nº 0559993 de Fanelli describe de modo similar un sistema en el que se colocan transductores de presión en varios puntos a lo largo de una tubería bajo presión. Fanelli compara valores del modelo de flujo de presión con los valores reales proporcionados por los transductores y produce una señal de alarma cuando la comparación indica una pérdida repentina de líquido debido a una ruptura de la tubería.

La Patente de Estados Unidos Nº 5.708.193 de Ledeen et ál. propone la medición de la presión mediante la creación de una onda de presión de prueba y la detección de una onda reflejada de esa onda de presión de prueba usando un transductor de presión. Se usa una técnica de filtrado digital en la señal procedente del transductor de presión para permitir la detección de la localización de una fuga.

De la misma manera, la Patente de Estados Unidos Nº 5.267.587 de Brown describe un sistema de supervisión automático para compañías distribuidoras (es decir agua y gas) . Brown propone el uso de transductores de presión para detectar el cambio de presión de la distribución, y válvulas solenoides para detener el flujo del fluido (o gas) en el caso de que la señal de presión indique una fuga no esperada.

DATABASE WPI Week 198728 Thomson Scientific, Londres, Gran Bretaña, AN 1987-197305 XP002594443 & SU 1271890 A1 (DON METAL WKS) del 23 de noviembre de 1986 (1986-11-23) se refiere a un sistema que reduce el gradiente de temperatura en la fusión y disminuye la potencia de entrada mientras intensifica los procesos metalúrgicos.

El documento US 3.105.275 se refiere a hornos de haz de electrones para el calentamiento de materiales mediante bombardeo de electrones en alto vacío y particularmente para materiales de fusión y lingotes fundidos de los mismos, con unos beneficios resultantes de purificación, desgasificación hasta un grado excepcionalmente alto y otros.

El documento WO 2005/017233 se refiere a la fusión y refinado de metales usando cañones de haz de electrones o sopletes de plasma en una retorta o crisol refrigerado por agua.

El documento US 2004/0011305 se refiere a un método de supervisión de un circuito de fluido de refrigeración de un motor de combustión interna, con al menos un intercambiador de calor, una válvula de regulación, una bomba de fluido de refrigeración y una unidad de control electrónica.

Desafortunadamente, las soluciones descritas por la técnica anterior se enfocan a situaciones en las que el sistema de tuberías o los componentes del sistema refrigerado por fluido que transporta el fluido ya han fallado. En consecuencia, existe una necesidad de una técnica para impedir que el sistema de tuberías o componentes del sistema que transportan un fluido fallen debido a una situación de sobrecalentamiento, para evitar la necesidad de detener el sistema y efectuar costosas reparaciones.

Sumario Es un objeto de la presente invención proporcionar un sistema y método para impedir que un sistema que lleve un fluido falle debido a una situación de sobrecalentamiento. Este objetivo se puede conseguir mediante las características que se definen en las reivindicaciones independientes. Las mejoras adicionales se caracterizan en las reivindicaciones dependientes.

Un objetivo adicional de la materia objeto de la descripción es proporcionar una técnica de modo que simultáneamente permita al sistema continuar en funcionamiento.

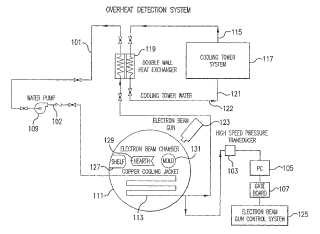

Para cumplir estos y otros objetivos de la materia objeto de la descripción que serán más evidentes con referencia a las descripciones adicionales expuestas a continuación, en Una realización de la materia objeto de la descripción es un sistema para la detección del sobrecalentamiento. El sistema puede detectar el sobrecalentamiento en una o más tuberías que lleven un fluido en el que el fluido ejerza una presión dependiente de la temperatura y/o caudal contra las una o más tuberías. El sistema incluye al menos un transductor de presión localizado en al menos un punto en el sistema para la obtención del nivel de presión del fluido en el al menos un punto, un circuito de control electrónico de mando para el control de al menos un dispositivo de generación de calor. El dispositivo de generación de calor puede ser un cañón de haz de electrones o un horno de fusión por arco, por ejemplo. El sistema incluye también un ordenador conectado a una memoria de acceso aleatorio en la que la memoria de acceso aleatorio almacena en ella software que cuando se ejecuta hace que el ordenador cargue al menos un valor de limitación predeterminado que corresponde a al menos un punto en el sistema, compare el al menos un valor de limitación predeterminado con el nivel de presión del fluido en el al menos un punto en el sistema obtenido por el al menos un transductor de presión y genere una señal de parada si el nivel de presión cae fuera del valor de limitación predeterminado, señal de parada trasmitida al circuito de control electrónico de mando que ajusta la salida de potencia de el al menos un cañón de electrones.

El al menos un transductor de presión puede ser un transductor de presión de estado sólido. Alternativamente, el al menos un transductor de presión puede ser un transductor de presión de alta velocidad.

El sistema puede incluir también al menos una cámara de haz de electrones de modo que el al menos un cañón de haz de electrones dispare dentro de la al menos una cámara de haz de electrones. El sistema puede incluir también las partes siguientes: al menos una parrilla dentro de la al menos una cámara de haz de electrones, en la que la al menos una parrilla se configura para suministrar producto en bruto dentro de la cámara para su refinado, al menos un crisol en el que el cañón de haz de electrones dispara sobre el producto en bruto que gotea desde la al menos una parrilla para la fusión del producto dentro de al menos un crisol de refinado y al menos un molde de modo que el producto entre en el al menos un molde.

El sistema puede incluir también al menos una camisa de refrigeración alrededor de al menos uno de: el al menos un cañón de haz de electrones, la al menos una parrilla, el al menos un crisol y el al menos un molde. El sistema puede incluir... [Seguir leyendo]

Reivindicaciones:

1. Un sistema para la detección del sobrecalentamiento, que comprende:

una cámara (111) ; un dispositivo de generación de calor (123) configurado para generar calor dentro de la cámara; una o más tuberías (101) configuradas para transportar un fluido (102) a través de la cámara (111) y para retirar el calor generado dentro de la cámara (111) , ejerciendo el fluido (102) una presión dependiente de la temperatura y el caudal contra las una o más tuberías (101) ; al menos un transductor de presión (103) situado en al menos un punto en el sistema para la obtención de un nivel de presión del fluido (102) en el punto; un circuito de control electrónico de mando (107) para el control del dispositivo de generación de calor (123) , el dispositivo de generación de calor (123) comprende un cañón de haz de electrones que tiene una salida de potencia y un ordenador (105) conectado a una memoria de acceso aleatorio, teniendo la memoria de acceso aleatorio almacenado en ella un software que, cuando se ejecuta, hace que el ordenador (105) :

cargue un valor de limitación predeterminado que corresponde a al menos un punto en el sistema, compare el valor de limitación predeterminado con el nivel de presión del fluido (102) en el al menos un punto en el sistema obtenido por el transductor de presión (103) , genere una señal de parada si el nivel de presión cae fuera del valor de limitación predeterminado y transmita la señal de parada al circuito de control electrónico de mando (107) que se configura para ajustar la salida de potencia del dispositivo de generación de calor (123) antes de que ocurra un fallo del sistema por sobrecalentamiento.

2. El sistema de la reivindicación 1 en el que el transductor de presión (103) comprende un transductor de presión de estado sólido y/o un transductor de presión de alta velocidad.

3. El sistema de la reivindicación 1 ó 2, en el que la cámara (111) es una cámara de haz de electrones y el cañón de haz de electrones (123) se configura para disparar dentro de la cámara de haz de electrones (111) , comprendiendo el sistema además:

una parrilla (127) dentro de la cámara de haz de electrones (112) , estando configurada la parrilla (127) para suministrar producto en bruto dentro de la cámara de haz de electrones (111) para su refinado; un crisol (129) , disparando el cañón de haz de electrones (123) sobre el producto en bruto que gotea desde la parrilla (127) para la fusión del producto en bruto dentro del crisol (129) para su refinado; un molde (131) , entrando el producto bruto fundido en el molde (131) , completando de ese modo el proceso de refinado; una camisa de refrigeración (113) alrededor de al menos uno de: el cañón de haz de electrones (123) , la parrilla (127) , el crisol (129) y el molde (131) y una bomba (109) , estando configurada la bomba (109) para bombear fluido (102) en el interior de una o más tuberías (101) de modo que la camisa de refrigeración (113) refrigere el cañón de haz de electrones (123) por conducción.

4. El sistema de acuerdo con una cualquiera de las reivindicaciones precedentes, comprendiendo además un sistema de intercambio de calor incluye:

una tubería (121) , transportando la tubería (121) un fluido de intercambio de calor (122) y haciendo contacto la tubería (101) con el sistema para permitir que el calor se transfiera por conducción; un sistema de torre de refrigeración (117) y un intercambiador de calor de doble pared (119) adyacente al sistema

5. El sistema de acuerdo con una cualquiera de las reivindicaciones precedentes, en el que el software, cuando se ejecuta, también hace que el ordenador (105) calcule una velocidad de cambio del nivel de presión obtenido de los transductores de presión (103) .

6. El sistema de acuerdo con una cualquiera de las reivindicaciones precedentes, en el que los circuitos de control electrónico de mando (107) se configuran para ajustar la salida de potencia del cañón de haz de electrones (123) mediante la disminución de la potencia de salida del cañón de haz de electrones (123) y/o mediante la desconexión del cañón de haz de electrones (123) y también hace que el ordenador (107) envíe un mensaje de correo electrónico a una persona responsable de la supervisión del sistema.

7. El sistema de acuerdo con una cualquiera de las reivindicaciones precedentes, que comprende además una base de datos, estando configurada la base de datos para registrar los datos relativos a los eventos de desviación de presión.

8. Un método de detección del sobrecalentamiento de un sistema que comprende:

transporte de un fluido (102) a través de una o más tuberías (101) contenidas dentro de una cámara (111) para eliminar el calor generado dentro de la cámara (111) , ejerciendo el fluido (102) una presión dependiente de la temperatura y caudal contra las una o más tuberías (101) ; la obtención, a través de al menos un transductor de presión (103) , del nivel de presión del fluido (102) en el sistema en al menos un punto; la realización de la comparación del nivel de presión obtenido por el transductor de presión (103) con un valor de limitación predeterminado correspondiente; la generación de una señal de parada si el nivel de presión cae fuera del valor de limitación predeterminado y la transmisión de la señal de parada a un circuito de control electrónico de mando (107) que se configura para ajustar una salida de potencia del dispositivo de generación de calor (123) , comprendiendo el dispositivo de generación de calor (123) un cañón de haz de electrones.

9. El método de la reivindicación 8, en el que el transductor de presión (103) comprende un transductor de presión de estado sólido y/o un transductor de presión de alta velocidad.

10. El método de la reivindicación 8 ó 9, que comprende además el disparo del cañón de haz de electrones (123) dentro de la cámara (111) , comprendiendo la cámara (111) una cámara de haz de electrones.

11. El método de acuerdo con una cualquiera de las reivindicaciones 8 a 10, que comprende además:

la configuración de la parrilla (127) para suministrar producto en bruto dentro de la cámara de haz de electrones (111) para refinado; el disparo del cañón de haz de electrones (123) sobre el producto en bruto que gotea desde la parrilla (127) para fundir el producto en bruto en un crisol (129) para su refinado; el completado del proceso de refinado cuando el producto en bruto fundido entra en un molde (131) ; proporcionar una camisa de refrigeración (113) alrededor de al menos uno de: el cañón de haz de electrones (123) , la parrilla (127) , el crisol (129) y el molde (131) y proporcionar una bomba (109) , estando configurada la bomba (109) para bombear fluido (102) dentro de una o más tuberías (101) de modo que la camisa de refrigeración (113) refrigere el cañón de haz de electrones (123) por conducción.

12. El método de acuerdo con una cualquiera de las reivindicaciones 8 a 11 que comprende además:

proporcionar un sistema de intercambio de calor que incluye:

una tubería (121) , llevando la tubería (121) un fluido de intercambio de calor (122) y haciendo contacto la tubería (101) en el sistema para permitir que se transfiera el calor por conducción; un sistema de torre de refrigeración (117) y un intercambiador de calor de doble pared (119) adyacente al sistema.

13. El método de acuerdo con una cualquiera de las reivindicaciones 8 a 12, que comprende además:

el cálculo de la velocidad de cambio del nivel de presión obtenido del transductor de presión (103) y/o el registro en una base de datos, de los datos relativos a los eventos de desviación de presión y/o el envío de mensajes de correo electrónico a una persona responsable de la supervisión del sistema.

14. El método de acuerdo con una cualquiera de las reivindicaciones 8 a 13, en el que el ajuste de la salida de potencia del cañón de haz de electrones (123) incluye la disminución de la salida de potencia del cañón de haz de electrones (123) y/o la desconexión del cañón de haz de electrones (123) .

Patentes similares o relacionadas:

Placa de enfriamiento para horno metalúrgico, del 1 de Julio de 2020, de PAUL WURTH S.A.: Una placa de enfriamiento para un horno metalúrgico que comprende: un cuerpo con una cara delantera y una cara trasera opuesta , teniendo cuerpo el […]

Procedimiento y sistema para determinar la masa de materia prima en un transportador, del 22 de Abril de 2020, de Arcelormittal: Un procedimiento para determinar una masa de materia prima descargada por un transportador durante un primer intervalo de tiempo Δt en un horno metalúrgico , […]

Procedimiento y aparato para supervisar un horno de arco eléctrico, del 30 de Octubre de 2019, de Luxmet Oy: Aparato para supervisar un horno de arco eléctrico, comprendiendo el aparato al menos un cable óptico, un detector y una unidad […]

Procedimiento y aparato para supervisar un horno de arco eléctrico, del 30 de Octubre de 2019, de Luxmet Oy: Aparato para supervisar un horno de arco eléctrico, comprendiendo el aparato al menos un cable óptico, un detector y una unidad […]

Sistema de detección del sobrecalentamiento de un horno con tuberías de refrigeración, del 11 de Septiembre de 2019, de TITANIUM METALS CORPORATION: Un sistema para la detección del sobrecalentamiento, que comprende: una cámara ; al menos un dispositivo de generación de calor configurado para generar […]

Procedimiento para hacer funcionar un horno, del 7 de Agosto de 2019, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Procedimiento para hacer funcionar un horno , en el que se funde al menos un material de partida que comprende un elemento metálico, en el que el material de partida es […]

Método y disposición para monitorizar las características de un proceso de horno en un espacio de horno, del 19 de Junio de 2019, de Outotec (Finland) Oy: Un método para monitorizar las características de un proceso de horno en un espacio de horno limitado por una coraza de horno de un horno […]

Dispositivo y método para controlar la carga en hornos de arco eléctrico, del 29 de Mayo de 2019, de DANIELI AUTOMATION SPA: Dispositivo para controlar la alimentación de la carga de metal en un horno de arco eléctrico , que comprende una cinta transportadora asociada al extremo de […]

Dispositivo de punto de apoyo y un dispositivo de pesaje, del 20 de Febrero de 2019, de Schenck Process Europe GmbH: Dispositivo de punto de apoyo para un dispositivo de pesaje, - que puede estar dispuesto entre una superficie inferior pivotante y - un elemento de carga […]