Sistema de control de flujo térmico en horno eléctrico de arco.

Un procedimiento de precalentamiento de chatarra dentro de un reactor de horno de arco eléctrico por el que se obliga a un flujo de gas a descender a través de la chatarra cargada para obtener un calentamiento óptimo de la chatarra y una carga térmica homogénea enviando más energía a la zona más fría y dicho flujo de gas caliente es conducido hacia las zonas de puntos fríos del horno para efectuar tanto el procedimiento de control del flujo de gas para el precalentamiento de la chatarra como la fusión de la chatarra de una manera homogénea y simultánea en la que al menos dos salidas de gas están situadas en la parte inferior del reactor del horno,

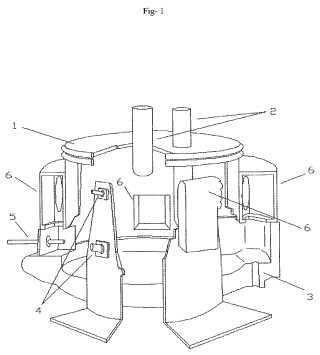

que incluye la puerta de desescoriado y la parte superior hasta la zona (3) de la piquera, y están conectadas a la instalación de evacuación de gases y dichas salidas de gas comprenden un sistema de regulación de apertura-cierre y sensores de temperatura-presión, caracterizado porque el procedimiento comprende las siguientes etapas:

- Cargar chatarra en el reactor del horno de arco electrico.

- Aplicar energía eléctrica al o a los electrodos y energía fósil.

- Controlar la temperatura en cada salida de gas.

- Regular el nivel de apertura/cierre en función de los valores de temperatura-presión.

- Una vez que toda la chatarra ha sido fundida, el procedimiento es similar a un horno convencional realizando un trabajo metalúrgico y térmico hasta el momento del vertido.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09384801.

Solicitante: GUIU LAPRESTA,JAVIER.

Nacionalidad solicitante: España.

Inventor/es: GUIU LAPRESTA,JAVIER.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C21C5/46 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21C PROCESOS DEL HIERRO FUNDIDO, p. ej. AFINADO, FABRICACION DE HIERRO O ACERO DULCE; TRATAMIENTO DE LAS ALEACIONES FERROSAS EN ESTADO LIQUIDO. › C21C 5/00 Fabricación de acero al carbono, p. ej. acero suave, acero medio o acero moldeado. › Detalles o accesorios.

- C21C5/52 C21C 5/00 […] › Fabricación del acero en horno eléctrico.

- C21C5/56 C21C 5/00 […] › Fabricación del acero por otros métodos (fabricación de acero líquido por procesos directos C21B 13/00).

- F27B3/08 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F27 HORNOS; APARATOS DE DESTILACIÓN. › F27B HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN GENERAL; APARATOS DE SINTERIZACION A CIELO ABIERTO O APARATOS SIMILARES (aparatos de combustión F23; calefacción eléctrica H05B). › F27B 3/00 Hornos de solera, p. ej. hornos de reverbero (F27B 9/00 - F27B 15/00, F27B 21/00 tienen prioridad ); Hornos de arco eléctrico. › con calefacción eléctrica, p. ej. hornos de arco eléctrico, con o sin otra fuente de calor.

- F27B3/26 F27B 3/00 […] › Disposición de los cambiadores de calor.

- F27D13/00 F27 […] › F27D PARTES CONSTITUTIVAS O ACCESORIOS DE LOS HORNOS, ESTUFAS, HOGARES O RETORTAS DE DESTILACION, EN LA MEDIDA EN QUE SON COMUNES A MAS DE UN TIPO DE HORNO (aparatos de combustión F23; calefacción eléctrica H05B). › Aparatos para el precalentamiento de las cargas; Dispositivos para el precalentamiento de las cargas.

- F27D17/00 F27D […] › Dispositivos para la utilización del calor perdido (cambiadores de calor en sí F28 ); Dispositivos para la utilización o eliminación de los gases residuales (eliminación de humo en general B08B 15/00).

- F28C1/08 F […] › F28 INTERCAMBIO DE CALOR EN GENERAL. › F28C INTERCAMBIADORES DE CALOR, NO PREVISTOS EN NINGUNA OTRA SUBCLASE, EN LOS QUE LOS MEDIOS QUE INTERCAMBIAN CALOR ENTRAN EN CONTACTO DIRECTO SIN INTERACTUAR QUIMICAMENTE (materiales de transferencia de calor, de intercambio de calor o de almacenamiento de calor C09K 5/00; calentadores de fluidos que tienen medios para producir calor F24H; con un agente intermediario de transferencia térmica que entra en contacto directo con el medio que intercambia calor F28D 15/00 - F28D 19/00; detalles de los aparatos intercambiadores de calor de aplicación general F28F). › F28C 1/00 Enfriadores mediante contacto directo por chorreo, p. ej. torres de refrigeración (estructura de los edificios E04H 5/12; espacios cerrados enfriados por chorreo continuo F25; partes constitutivas de los enfriadores por chorreo continuo F28F 25/00). › Dispositivos para recuperar el calor del vapor de escape.

PDF original: ES-2387863_T3.pdf

Fragmento de la descripción:

Sistema de control del flujo térmico en horno eléctrico de arco

Un sistema mediante el cual el flujo de gas que existe dentro del horno de arco eléctrico es dirigido con control a través de la chatarra, que actúa como filtro, en el que los gases liberan su energía, llevando a cabo, de esta manera, el apropiado calentamiento previo del material cargado dentro del reactor del horno. El sistema se basa en la colocación de al menos dos salidas de gas situadas en el reactor del horno, y están conectadas a la instalación de evacuación de gases, según se define en la reivindicación 1.

Campo de aplicación

La invención se aplica en el campo de la producción de acero y, dentro de este, en el horno de arco eléctrico, que es alimentado por corriente continua o alterna, pero puede ser aplicada a cualquier tipo de horno que use la energía generada por un arco eléctrico como fuente energética principal del proceso, exactamente igual que en la industria de las ferroaleaciones.

Estado de la técnica

En el horno de arco eléctrico, usado principalmente para el proceso de fabricación de acero, la transferencia de la energía térmica desde el arco a la chatarra se realiza, casi exclusivamente, por radiación.

Durante el proceso de “presión de bajada” originado por la energía del arco eléctrico, y en todo el periodo de fundición, se crea un agujero o espacio progresivo entre en o los electrodos y la chatarra o la mezcla de chatarra con material férrico. Ese hueco actúa como ruta o vía prioritaria para la evacuación del gas caliente. Gran parte de la energía contenida en estos gases se evacua con ellos a través de lo que se denomina “cuarto agujero”, dispositivo que se sitúa en la parte superior de la bóveda del horno, debido a la elevada velocidad con la que los gases mencionados en lo que antecede abandonan el horno, lo cual es consecuencia de su densidad, así como de la diferencia de presión que existe entre el interior y el exterior.

Para optimizar el consumo de energía y el aumento de productividad en las acerías eléctricas, se han desarrollado sistemas y/o técnicas que se basan en diferentes conceptos, como el uso masivo de energías fósiles, una tentativa de confinar al horno los gases interiores, el precalentamiento de la chatarra en una o más estaciones de reactores autónomos, la recuperación de energía procedente del gas de escape para precalentar la chatarra situada en reactores fuera del horno o suministrarla continuamente o de forma intermitente.

La patente estadounidense 5375139 enseña un sistema de inyección para modificar el flujo de gas dentro del horno, precalentando la chatarra de esta manera. La patente hace referencia a otro desarrollo anterior con el mismo objetivo (patente europea 0462898 -patente estadounidense 5166950) .

La patente estadounidense 6748004 enseña que es habitual actuar sobre el control de la instalación de evacuación de gases para mantener una presión correcta y extraer del horno la menor energía posible, prolongando la estancia de los gases dentro del horno y precalentando la chatarra de esta forma.

La pérdida de energía en los procesos indicados en los casos antes mencionados (patente estadounidense 5375139 y otras) es elevada. Las gases actúan “barriendo” y evacuando tanta más energía cuanto mayor es el volumen de gas inyectado, debido al aumento de presión dentro del reactor, que aumenta la velocidad de evacuación, dado que el flujo de gas se mueve fundamentalmente a través de los espacios libres de obstáculos, que están “conectados” con el “cuarto agujero”, situado en la bóveda, evento que ocurre ya desde el comienzo del periodo de fundición.

Además, los gases, en estos casos, solo interactúan con la superficie de la carga, que ya está muy caliente, lo que representa un gradiente térmico bajo de gas/chatarra y reduce el intercambio o la transferencia de energía.

Se han desarrollado otros sistemas que llevan a cabo el precalentamiento fuera del reactor del horno. El estado de la técnica (patente estadounidense 6157664) muestra un sistema de recuperación de la mayor parte de la energía que es evacuada del horno a través del “cuarto agujero” y se basa en reactores cargados de chatarra conectados en línea entre el cuarto agujero mencionado anteriormente y la instalación de evacuación de gases.

Esta patente expone los problemas de capacidad operativa implicados por una serie de desarrollos anteriores (patente europea 225939 -patente WO 95/12690, patente WO 96/32616, patente europea 636698) , refiriéndose todos ellos al precalentamiento de la chatarra situada en reactores fuera del horno.

El estado de la técnica (patente estadounidense 6274081) también muestra el desarrollo llevado a cabo relativo al precalentamiento de chatarra: un dispositivo de precalentamiento a través de una tolva situada fuera del blindaje del horno (insertado en la bóveda de lo anteriormente mencionado y conectado con la instalación de evacuación de gases) . En este caso, las gases descargados del horno atraviesan la chatarra situada en la tolva o cuba, liberando así gran parte de su energía en la misma, llevando a cabo el consiguiente precalentamiento de la carga.

La patente europea 0190313 y la patente WO 86/01230 enseñan un sistema de precalentamiento que usa la energía de los gases que salen del horno haciendo que se muevan contracorriente con la dirección de la carga de chatarra, proceso que se lleva a cabo a través de un largo túnel en el que está instalado con ese fin un sistema de alimentación.

Los sistemas de precalentamiento de chatarra fuera del horno, mencionados previamente, presentan problemas como:

– Dificultad de obtención de un lecho fluido a través del cual puedan fluir los gases (US 6157664) y todos los problemas operativos indicados en esta patente sobre los mencionados en ella (EP 225939, etc.) .

– Dificultad de control de la caída de chatarra desde la cuba -tolva hasta el blindaje del horno (US 6274081) , situación que causa la ruptura de los electrodos.

– Hay también inconvenientes comunes a las patentes (patente estadounidense 6274081 -patente europea 0190313) en los que la ausencia de chatarra en las zonas del horno que están más alejadas de la zona en la que cae la carga provoca la exposición prematura de las paredes del reactor, que son expuestas a la acción agresiva del arco eléctrico. Esta circunstancia impide el uso de una potencia eléctrica elevada, disminuyendo así la productividad, a la vez que lleva a un deterioro del material refractario. Además, en este sistemas no es posible usar cualquier tipo de chatarra, debido a problemas operativos (caída descontrolada de la carga, control de alimentación no continua) que requieren seleccionar la calidad de la chatarra, lo que implica el aumento del precio del producto.

El estado de la técnica (patente estadounidense 5479434 A) da a conocer una instalación de doble horno en la que la chatarra es precalentada en un reactor de horno que usa gas caliente procedente de otro reactor de horno operativo en el que tiene lugar la fundición.

Aparte de las dificultades mencionadas, estos sistemas requieren instalaciones enormes, lo que se traduce en una fuerte inversión y elevados costes de mantenimiento.

Teniendo en cuenta todas estas circunstancias, la solución a los problemas expuestos implicaría el uso de un sistema eficiente de precalentamiento de la carga dentro del horno, evitando la construcción de elementos onerosos fuera del rector y su dificultad operativa.

La invención que se expone aquí soluciona de forma simple los inconvenientes mencionados anteriormente, añadiendo un sistema nuevo para recoger, regular y controlar los gases que provienen de la combustión de los productos orgánicos incluidos en la chatarra, así como de los gases producidos debidos a la combustión de añadidos suministrados de forma sólida, así como gaseosa. Esta invención permite conducir el flujo gaseoso desde el lugar en el que se generan estos gases hasta la instalación de evacuación de gases, siempre a través de la carga sólida, creando un contacto estrecho de las masas y llevando a cabo de esta manera el proceso de precalentamiento dentro del reactor del horno.

Descripción de la invención... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento de precalentamiento de chatarra dentro de un reactor de horno de arco eléctrico por el que se obliga a un flujo de gas a descender a través de la chatarra cargada para obtener un calentamiento óptimo de la chatarra y una carga térmica homogénea enviando más energía a la zona más fría y dicho flujo de gas

caliente es conducido hacia las zonas de puntos fríos del horno para efectuar tanto el procedimiento de control del flujo de gas para el precalentamiento de la chatarra como la fusión de la chatarra de una manera homogénea y simultánea en la que al menos dos salidas de gas están situadas en la parte inferior del reactor del horno, que incluye la puerta de desescoriado y la parte superior hasta la zona (3) de la piquera, y están conectadas a la instalación de evacuación de gases y dichas salidas de gas comprenden un sistema de

regulación de apertura-cierre y sensores de temperatura-presión, caracterizado porque el procedimiento comprende las siguientes etapas:

! Cargar chatarra en el reactor del horno de arco eléctrico. ! Aplicar energía eléctrica al o a los electrodos y energía fósil. ! Controlar la temperatura en cada salida de gas.

! Regular el nivel de apertura/cierre en función de los valores de temperatura-presión. ! Una vez que toda la chatarra ha sido fundida, el procedimiento es similar a un horno convencional realizando un trabajo metalúrgico y térmico hasta el momento del vertido.

2. Un aparato para llevar a cabo el procedimiento de la reivindicación 1 para precalentar chatarra dentro de un reactor de horno de arco eléctrico que comprende al menos dos salidas (6) de gas situadas en la parte inferior

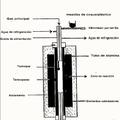

del reactor del horno, que incluye la puerta (5) de desescoriado y la parte superior hasta la zona (3) de la piquera, y dichas salidas de gas están conectadas a la instalación de evacuación de gases, caracterizado porque dichas salidas (6) de gas comprenden una válvula o un dispositivo (10) de apertura-cierre, un sistema

(11) de regulación y sensores (12) de temperatura-presión.

3. El aparato para precalentar chatarra dentro de un horno de arco eléctrico según la reivindicación 2

caracterizado porque los dispositivos de apertura-cierre son activados a través de un sistema de regulación eléctrico, hidráulico o neumático.

Patentes similares o relacionadas:

Procedimiento y dispositivo para la detección de variables en la salida de un recipiente metalúrgico, del 22 de Julio de 2020, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Procedimiento para la detección de variables en una salida de un recipiente metalúrgico, en el que la medición y la evaluación se realizan mediante al […]

Inyector de partículas asistido por fluidos, del 24 de Junio de 2020, de BERRY METAL COMPANY: Un inyector de partículas asistido por fluido para un horno metalúrgico, que comprende: un tubo de cubierta ; un tubo del inyector que define un […]

Producción de ferroaleaciones, del 11 de Diciembre de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un procedimiento de producción de una ferroaleación, tal como acero, en un horno de arco eléctrico u otro horno metalúrgico adecuado que comprende […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Dispositivo para inyectar material sólido en partículas en un recipiente, del 31 de Octubre de 2019, de Tata Steel Limited: Lanza metalúrgica para extenderse en el interior de un recipiente para inyectar material sólido en partículas en un material fundido contenido en el interior […]

Método para contener y circular un metal líquido y aparato para lo mismo, del 4 de Septiembre de 2019, de EMP TECHNOLOGIES LIMITED: Un aparato metalúrgico que comprende un vaso para contener un cuerpo de metal líquido y un aparato de circulación para hacer circular el cuerpo de metal […]

Procedimiento y disposición para operar un horno metalúrgico y un producto de un programa de ordenador, del 28 de Agosto de 2019, de Outotec (Finland) Oy: Un procedimiento para operar un horno metalúrgico , en el que el procedimiento comprende:

Una etapa de alimentación para alimentar un material de alimentación […]

Procedimiento y disposición para operar un horno metalúrgico y un producto de un programa de ordenador, del 28 de Agosto de 2019, de Outotec (Finland) Oy: Un procedimiento para operar un horno metalúrgico , en el que el procedimiento comprende:

Una etapa de alimentación para alimentar un material de alimentación […]

Mejoras en la producción de ferroaleaciones, del 28 de Agosto de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un método para producir una ferroaleación en un horno de arco eléctrico, comprendiendo el método las etapas de:

(i) eliminar y separar el acero […]

Mejoras en la producción de ferroaleaciones, del 28 de Agosto de 2019, de NEWSOUTH INNOVATIONS PTY LIMITED: Un método para producir una ferroaleación en un horno de arco eléctrico, comprendiendo el método las etapas de:

(i) eliminar y separar el acero […]

Método y disposición para ajustar las características de un proceso de horno en un espacio de horno y unidad de inyección, del 21 de Agosto de 2019, de Outotec (Finland) Oy: Un método para ajustar las características de un proceso de horno en un espacio de horno limitado por una coraza de horno de un horno metalúrgico […]